НАГНЕТАТЕЛЬ Н-370-18-1

Конструкция нагнетателя

Технические характеристики:

Производительность – 30 млн м3/сутки.

Частота вращения ротора = 4800 об/мин при t = +15 оС.

Давление на входе Рвх ≈ 50 кг/см2.

Давление на выходе Рвых ≈ 75 кг/см2.

На рабочем колесе 18 лопаток.

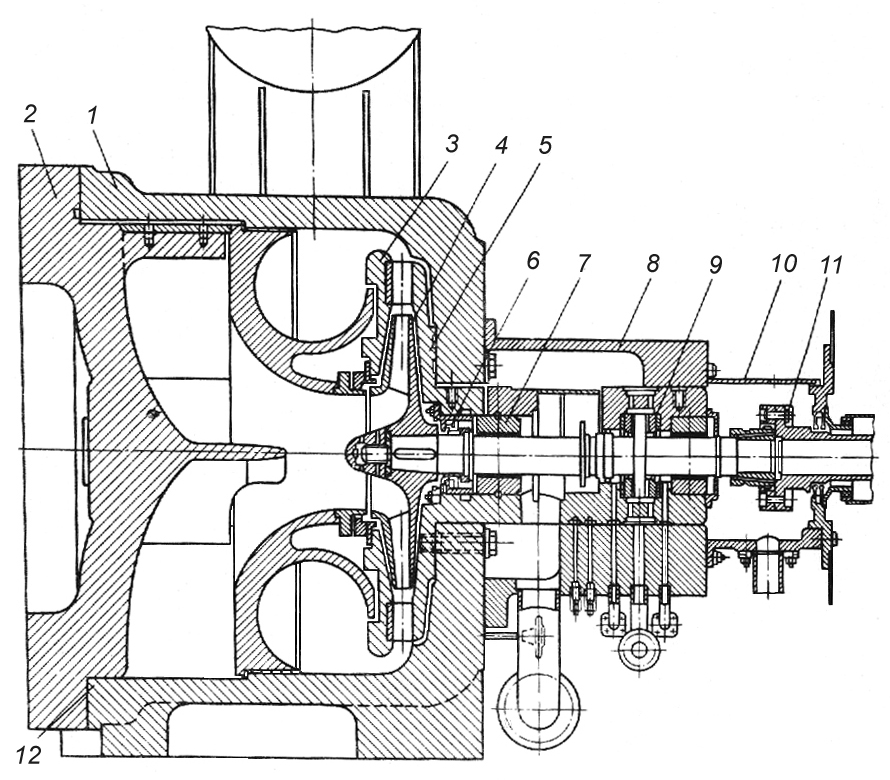

Нагнетатель одноступенчатый (рис. 97) с консольно расположенным колесом 4 и с тангенциальным подводом и отводом компримируемого газа. Ходовая часть нагнетателя (ротор, подшипники, торцевое масляное уплотнение и другие элементы) заключена в специальную гильзу, устанавливаемую в корпус нагнетателя. Таким образом, корпус служит только для размещения гильзы. Такая конструкция позволяет при необходимости проводить быструю замену гильзы.

Рис. 97. Нагнетатель (см. обозначения в тексте)

Корпус нагнетателя представляет собой стальной цилиндр 1, закрытый торцевой крышкой 2 со смонтированными на ней всасывающей и сборной кольцевой камерами. Со стороны привода к цилиндру крепится корпус подшипника 8, который в процессе эксплуатации разборке не подлежит. Вал нагнетателя соединяется с валом приводной турбины с помощью соединительной муфты 11, которая закрывается кожухом 10. В торцевой стенке корпуса (цилиндра) нагнетателя выполнены каналы подвода масла к торцевому уплотнению 6 и переднему опорному подшипнику 7, а каналы слива протечек масла из камеры торцевого уплотнения – в поплавковую камеру.

На верхней части цилиндра установлен аккумулятор масла. Надёжное уплотнение вертикального разъёма корпуса обеспечивается установкой в канавке торцевой крышки резинового кольца 12. Каналы подвода масла к опорно-упорному подшипнику 9 и к реле осевого сдвига, каналы слива масла от упорного подшипника расположены в нижней части корпуса подшипника и подходят к соответствующим каналам гильзы также в нижней части.

Основанием гильзы служит стакан 5, нижняя часть которого служит корпусом для ротора 4, вкладышей, торцевого уплотнения 6 и других элементов ходовой части. В расточке на фланце гильзы установлен лопаточный диффузор 3, представляющий собой круговую решётку, состоящую из профильных лопаток, отфрезерованных как одно целое с телом диска. Покрывающий диск приварен к лопаткам диффузора, чем обеспечивается высокая прочность решётки. В месте расположения вкладышей подшипников стакан имеет горизонтальный разъём. На фланце стакана выполнен масляный затвор, состоящий из ряда кольцевых каналов и канавок, в которых установлены резиновые уплотнительные кольца. В один из кольцевых каналов подводится масло высокого давления, предназначенное для подачи к торцевому уплотнению 6 смазки переднего опорного подшипника 7, другой канал служит для отвода протечек масла в поплавковую камеру. Такое выполнение маслоподводящих каналов на фланце гильзы – надёжная защита от проникновения газа из нагнетателя в галерею нагнетателей. Торцевое масляное уплотнение, которое представляет собой комбинацию опорного вкладыша с контактным герметичным уплотнением торцевого типа, служит для предотвращения проникновения газа из нагнетателя в галерею нагнетателей, а также масла в проточную часть нагнетателя, и для обеспечения защиты ЦБН при осевом сдвиге.

К торцевому уплотнению по маслопроводу высокого давления от насосов уплотнения (их обычно 2) подаётся масло с давлением, превышающим давление газа на всасывании.

Перепад давления «масло-газ» (его величина поддерживается в пределах 1,5-3 кг) в системе уплотнения нагнетателя поддерживается автоматически. Если произойдёт аварийное снижение этого перепада, то автоматически включается резервный насос уплотнения и сигнал поступает на аварийную остановку агрегата с отключением нагнетателя от газопровода.

Состав системы уплотнения: поплавковая камера, РПД, МНУ, клапанная коробка, газоотделитель, реле ОС, аккумулятор масла.

Маслонасос уплотнений (МНУ) – для подвода масла высокого давления на опорный подшипник и к торцевому уплотнению. Тип насоса – винтовой МВН-320 (цифровое значение – длина нарезной части). n = 2900об/мин.; Pmax = 64 кг/см2; производительность = 120 л/мин.; на всасе подпор ≈ 0,5 кг/см2.

Состоит: корпус, задняя крышка, передняя крышка, ведущий вал, ведомых – 2 штуки, клапанная коробка. Рубашка залита баббитом.

Ведущий (средний винт) имеет двухходовую правую нарезку и вращается по часовой стрелке от двигателя.

Ведомые винты имеют левую двухходовую нарезку и вращаются против часовой стрелки. Они являются уплотнительными элементами в рабочей части насоса.

На концах винтов имеются поршни, которые передают на подпятник осевые усилия, действующие на винт при работе насоса от разности Рмасла в нагнетательной и всасывающей камерах. Разгрузка осевых усилий осуществляется давлением масла, которое подводится из камеры нагнетания под поршни винтов.

Клапанная коробка: для размещения пускового, предохранительного и обратного клапана.

Пусковой клапан – для ограничения пускового тока приводного электродвигателя при включении насоса в магистраль с высоким давлением (стакан, жиклёр и пружина).

Закрывается пусковой клапан при давление 3 кг/см2 (время срабатывания составляет 5-10 секунд).

Предохранительный – для ограничения максимально допустимого давления = 80 кг/см2 (шарикового типа).

Обратный – для отключения насоса при пуске и останове от напорного трубопровода (тарельчатого типа).

Реле осевого сдвига: для останова ГПА при осевом смещении ротора ЦБН; выдаёт электрический сигнал при смещении 0, 8-1 мм, диаметр дроссельных шайб – 3 мм, диаметр сопел – 5 мм, зазор между гребнем и соплами составляет 1, 1 мм.

Дата добавления: 2020-12-11; просмотров: 2575;