Центробежный нагнетатель

Назначение, типы, состав

Центробежный нагнетатель предназначен для сжатия природного газа, транспортируемого по магистральным газопроводам при температуре газа до минус 15 0С и воздуха до минуса 50 0С.

Типы нагнетателей:

– объёмного типа (поршневые);

– кинетического сжатия.

Нагнетатель – центробежная компрессорная машина со степенью повышения давления более 1, 1-1, 15.

– при степени сжатия менее 1, 1 – вентилятор.

Классификация нагнетателей

По числу ступеней:

– одноступенчатые;

– многоступенчатые (в основном 2-х ступенчатые).

По перепаду давления:

– неполнонапорные (степень сжатия до 1,25);

– полнонапорные (степень сжатия 1,25-1,5).

По конструкции корпуса:

– однокорпусные (с консольным расположением вала и глухой торцевой крышкой);

– двухкорпусные (с горизонтальным или вертикальным разъемом корпуса).

По типу привода:

– поршневой (газомоторный);

– электрический;

– газотурбинный.

Все двухступенчатые нагнетатели – полнонапорные, большинство –двухкорпусные. Все одноступенчатые, как правило, неполнонапорные, однокорпусные, с торцевыми крышками.

Состав нагнетателя

Принципиальная схема проточной части любого нагнетателя содержит следующие основные узлы:

1. Конфузор входной (для ускорения потока газа с целью его безударного входа в рабочее колесо). Его роль – сужение подводящего трубопровода перед входным фланцем нагнетателя.

2. Улитка – преобразует радиальный поток газа (на входе) в кольцевой для подвода к рабочему колесу.

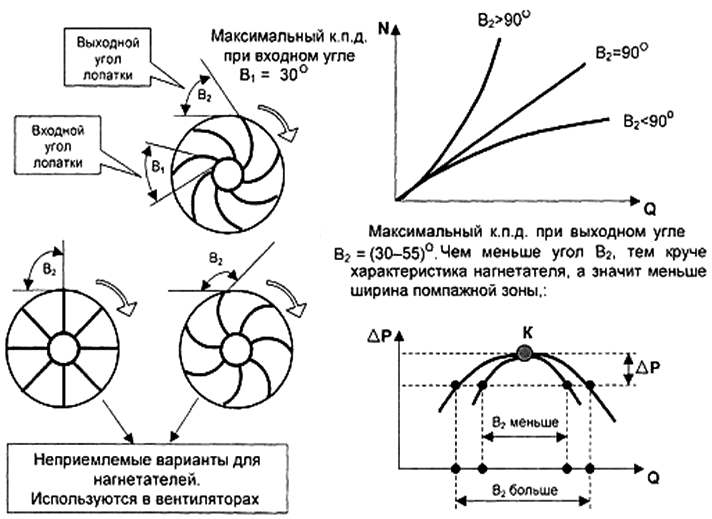

3. Рабочее колесо (ротор) – единственный вращающийся узел нагнетателя, который своими лопатками передает кинетическую энергию потока газа. Возможные схемы центробежных рабочих колес приведены на рис. 38.

Рис. 38. Возможные схемы центробежных рабочих колес

4. Диффузор – преобразует кинетическую энергию газа (высокую абсолютную скорость газа на выходе из рабочего колеса) в давление (примерно 30% всего прироста давления в нагнетателе).

5. Опоры ротора.

В качестве опор ротора нагнетателя используются подшипники скольжения. Принцип работы заключается в создании подъемной силы в масляном слое, разделяющем поверхности трения вследствие вращения вала, то есть в создании так называемого масляного клина. Для повышения надежности работы подшипники скольжения делают многоклиновыми, с несколькими самоустанавливающимися опорными сегментами (как правило, с пятью) равномерно расположенными по окружности. Это увеличивает виброустойчивость подшипника и увеличивает его устойчивость к перекосам оси ротора. Корпус подшипника имеет разъём в горизонтальной плоскости. Рабочие поверхности опорных сегментов залиты легкоплавким сплавом на основе олова или свинца (баббитом).

Для фиксации ротора нагнетателя в осевом направлении и восприятия осевых сил предназначен упорный подшипник скольжения с вертикально расположенными упорными пакетами, в которых размещены упорные колодки. Корпус подшипника и пакеты также имеют горизонтальные разъёмы.

Температура масла на входе в подшипники + (20-45) 0С.

Температура масла на сливе из подшипника не более + 70 0С.

Аварийная температура + 85 0С.

Давление масла (1,6-2,0) кг/см2.

Аварийное давление 0,8 кг/см2.

Ограничение температуры масла на сливе вызвано низкой температурой плавления баббитового слоя на рабочих поверхностях опорных и упорных колодок.

Дата добавления: 2020-12-11; просмотров: 1199;