Снятие бляшки, отжиг и отбеливание

Снятие со смолы и отжиг. За время перевода рисунка (канфарение), расходки по контурам и опускания фона металлическая пластинка от ударов чекана успела нагартоваться. Объясним, что это значит.

Все металлы и сплавы состоят из множества отдельных кристаллов, крепко связанных между собой. Их форма и размеры очень различны. В литой, медленно охлажденной болванке кристаллы могут быть величиной до нескольких сантиметров, а в механически обработанном листе они дробятся на тысячные доли миллиметра. Например, при чеканке кристаллы дробятся на множество мелких частиц.

С измельчением кристаллов значительно меняются механические свойства металлов. Пластичность, вязкость сменяются хрупкостью, жесткостью. Металл становится нагартованным. Чтобы вернуть металлу "пластичность, следует нагреть его до определенной температуры: структура металла изменится, мелкие зерна вновь сольются в более крупные, возвратится его способность пластически деформироваться.

Снимают бляшку следующим образом: острым зубилом и слесарным молотком или небольшой кувалдой (ни в коем случае не молотком для чеканки) сбивают натекшие валики смолы до обнажения кромок металла. В тех местах, где в смоле утоплены отогнутые в них уголки, нужно активнее углубиться в толщу битума. Когда обнажатся все четыре уголка, зубило подводят под бляшку и слегка, чтобы не помять, поднимают ее. Чаще всего бляшка легко отлипает от смолы. Если она сидит прочно, не снимается, следует сверху слегка прогреть ее паяльной лампой, а затем снять с растекшейся смолы монтировочным пинцетом или кузнечными щипцами.

Нередко на обратной стороне бляшки остается довольно большой слой налипшей смолы. Чтобы от нее избавиться и одновременно вернуть металлу пластические свойства, снятую чеканку помещают в пламя паяльной лампы или газовой горелки, нагревают до темно-красного цвета, постепенно переводя пламя от одного участка к соседнему. Так отжигают всю бляшку с обеих сторон. Постепенно смола выгорает, превращается в золу и легко осыпается.

Если чеканят композицию по алюминию, можно обойтись без промежуточного отжига, так как алюминий значительно дольше латуни и меди сохраняет пластические свойства. Если все же потребуется прогреть металл, то следует быть весьма осторожным" так как при температуре отжига меди и латуни алюминий разрушается. Чтобы не погубить чеканку, перед отжигом на пластинку алюминия наносят несколько черточек куском хозяйственного мыла и начинают нагрев. Мыльные полоски постепенно становятся охристыми, коричневыми, затем черными. В этот момент нужно отвести пламя, так как пластические свойства алюминию уже возвращены, а дальнейший нагрев может привести к расплавлению пластинки.

Отбеливание. От следов смолы и нагрева бляшка значительно темнеет. На латунной и медной поверхности при отжиге образуется окись меди черного цвета (CuO2) : 2Cu+O2= 2CuO2, а на алюминиевой - корка окиси алюминия: 4А1 + 3O2=Аl2 O3. На таком темно-грязном фоне скрадывается выпуклость рельефа и углубленный контур. Чтобы в дальнейшем можно было нормально работать, бляшку нужно очистить, сделать опять блестящей, светлой. Этот процесс называют отбеливанием.

Медь и латунь отбеливают в соляной или серной кислоте. Окись меди вступает в реакцию и исчезает:

CuO + 2HCl-CuCl2+H2O.

CuO + H2SO4-CuSO4 + Н2О

Отожженную алюминиевую пластинку опускают в теплый раствор двууглекислой соды (NаНСО3) или едкого натра (NaOH). В результате реакции поверхность металла высветляется.

Отбеленную бляшку промывают теплой водой, протирают пемзовым порошком, опять промывают и просушивают в древесных опилках. На подготовленной таким образом пластинке можно производить выколотку рельефа.

Выколотка рельефа

Эту операцию производят по обратной стороне бляшки чеканами-бобошниками, мягкими расходниками и пурошниками.

Выколотку рельефа производят на мешках с песком, на свинцовых плитах, резиновых прокладках или на торцовых срезах дерева. Так как бляшка не закреплена и скачет при ударе, выколачивают лишь общие, весьма приблизительные объемы.

На данном этапе работы нужно быть осторожным и внимательным, так как на месте глубоких (высоких) рельефов, где металл сильно нагартовывался, неловким ударом можно прорвать пластинку.

После выколотки рельефа чеканка чаще всего бывает неестественно выгнутой. Поэтому ее поправляют на поверочной плите по лицевой стороне деревянными чеканами, восстанавливая плоскость фона.

В процессе выколотки от ударов инструмента металл нагартовывается. Его отжигают, кристаллическое строение меняется, восстанавливаются эластичные свойства; затем его отбеливают и сушат.

Так как свободная выколотка рельефа дает приблизительные объемы формы, их следует уточнить на смоле. Бляшку насмаливают лицевой стороной вниз. Чтобы чеканка прочнее села в битум, предварительно на ее выпуклую сторону накладывают немного дымящейся, разогретой смолы, отогнув в эту сторону четыре уголка. Чтобы смола на бляшке затекла во все впадины и щели, ее снизу прогревают пламенем горелки. Смола начинает пузыриться, течь и заполнять углубления фона. Бляшке дают немного остыть (чтобы смола не кипела с краев) и обычным, уже знакомым нам способом засмаливают в ящик.

Смола сохнет, затвердевает, крепко схватывает металл. В таком виде на пластине уточняют рельеф. На этой стадии мелкие подробности не вычеканивают, а выколачивают лишь большие композиционные элементы. Чтобы не сбить рисунок и не потерять отдельные детали, рекомендуется чеканом-расходником углубить их продольной канавкой.

Поскольку трудно много раз снимать и насмаливать бляшку, контролировать рисунок лучше следующим образом: теплой мыльной пеной смазать интересующий участок и вдавить туда шарик размягченного пластилина. На нем отпечатается узор. Учебный мастер Орловского государственного педагогического института В. Д. Райкевич предложил пластилиновый оттиск протирать алюминиевой (если чеканку производят на алюминии) или бронзовой пудрой. Припудренный (если чеканят на латуни, бронзе или меди) пластилиновый оттиск дает полное представление о полученном рельефе. Таким образом можно проследить за всеми участками, вызывающими сомнения.

Повторная насмолка

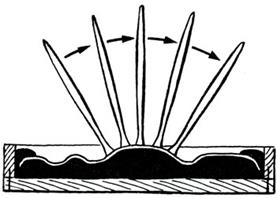

Когда поднятие рельефа закончено, детали уточнены и проверены, бляшку снимают со смолы, отжигают, отбеливают, промывают, сушат в опилках и опять насмаливают лицевой стороной. Когда смола затвердеет, уточняют высоту больших рельефных масс. Чрезмерно высокие выпуклости "гасят" чеканами-лощатниками. Если при выколотке рисунок оказался сбитым, контуры восстанавливают рас-ходником, зачеканивая все лишнее. При обработке выпуклой поверхности чекан нужно ставить под прямым углом к обрабатываемой плоскости рельефа. Чекан как бы лепит форму в металле (рис. 44).

Рис. 44. Процесс лепки формы чеканом-лощатником

Обычно чеканка создается не "отдельными мазками", а общим скольжением чекана по поверхности, - непрерывными, частыми ударами. Смягчение и "зализывание" формы, как правило, не требуется, ведь фактура отпечатанных следов чекана передает материальность изделия, созданного из металла.

Вместе с уточнением рисунка и обобщением рельефа на заключительном этапе работы прочеканивают графические подробности отдельных деталей композиции. В руках мастера вновь оказывается расходник, которым он наносит легкие, штриховые удары по выпуклой форме.

Когда отмоделированы все элементы композиции, можно перейти к выравниванию углубленных планов, нанесению (если это необходимо) матовой фактуры на фон или отдельные выпуклости рельефа. Углубления выравнивают лощатником, а фактурную насечку производят канфарниками и рисунчатыми чеканами. Фактура может иметь характер равномерно рассеянных точек или представлять собой орнаментальные завивы пунктирных линий.

Углубленные точки на фоне получаются от удара чеканом-канфарником по лицевой стороне, а выпуклые - с оборотной.

Сочетание фактурного фона и блестящего выпуклого узора создает выразительный декоративный эффект.

Готовую чеканку снимают со смолы, отжигают и сушат обычным путем.

Чеканка без смолы

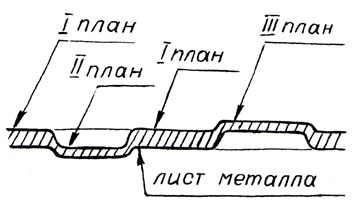

Технология чеканки на смоле позволяет получать наиболее совершенные декоративные композиции из листового материала. Мягкая, вязкая основа при ударах чекана вминается на глубину, зависящую от силы удара. Это позволяет свободно и активно лепить форму, добиваясь выразительного пластичного рельефа. Однако чеканку на смоле лучше доверить старшеклассникам, а с учащимися младшего и среднего школьного возраста на первых порах лучше заниматься плоскорельефной чеканкой на стальных плитах. Работа осуществляется чеканами с плоской боевой частью. Под ударами таких чеканов металл, находящийся между стальной плитой и боевой частью чекана, сплющивается и получается невысокий рельеф (рис. 45). Чтобы углубить его, чеканят попеременно с лицевой и обратной стороны. Возникает как бы трехплановая чеканка. Два плана составляют участки, углубленные с лица и изнанки, третий же - нетронутая плоскость металла. На прочеканенные плоскости наносят различного рода фактурные узоры - орнаментально организованные точки, выпуклые или вмятые бугорки, полоски и т. д. Для этого используют чеканы с соответствующей формой боя.

Рис. 45. Схема плоскорельефной чеканки

Чеканку на стальных плитах производят следующим образом:

1. Рисунок переводят на металл обычным путем (через копирку или с помощью чекана-канфарника). Бляшка перед переводом на нее рисунка должна быть чистой. Если под бляшкой вязкая смола, белила на ней держатся прочно. Но стоит начать чеканить на плите, как от сотрясений и вибрации слой белил начинает отслаиваться вместе с деталями рисунка. Работа идет почти вслепую. Чтобы этого избежать, перед нанесением слоя белил бляшку нужно хорошо протереть ацетоном, растворителем или бензином. Тогда краска ляжет на чистый металл. Можно также перевести рисунок чеканом-канфарником. В этом случае не нужно отбортовывать кромки. Закрепить бумагу можно обыкновенными скрепками.

2. Углубление контуров рисунка можно делать по-разному, в зависимости от толщины и пластичности выбранного материала. Если металл тонкий, легко деформирующийся, обводку контуров производят специально изготовленным чеканом-давильником (его еще называют "утюжком"). На рисунке 46 изображен давильник с ручкой и без нее. Чекан зажимают в кулаке полусогнутой руки и с нажимом (порой значительным) ведут по контурам рисунка. Металл под давлением должен мягко равномерно проседать, а на поверхности бляшки остаются углубленные линии, одинаковые на всем протяжении.

Рис. 46. Чеканы-давилъники ('утюжки'). Справа с деревянной ручкой

Если металл достаточно прочный и давильником его не прогнуть, используют уже знакомый нам чекан-расходник, углубляя с его помощью очертания рисунка. В этом случае (когда работа идет без смолы) обводку контуров нужно производить не на плите, а на вязкой основе: на мешке с песком, на торце древесины, на листе резины, на свинце и т. п. При обводке на плите изображение совсем можно вырубить из металлической пластинки. Чекан-расходник становится как бы зубилом. Рисунок не выпадет сразу, будет держаться на расплющенных контурах, но при дальнейшей работе во время вытяжки рельефа металл прорвется. Это нужно иметь в виду, особенно при работе с алюминием.

3. После обводки намечают планы, которые углубляют с лицевой стороны. Чаше всего это бывают участки фона. Бляшку кладут на массивную стальную плиту с ровной, гладкой поверхностью и ударами молотка по чекану слегка расплющивают необходимые участки. Одновременно с расплющиванием идет и организация фактуры этих мест. Как правило, углубление выполняют чеканами с плоским боем (лощатниками), но с небольшой площадью ударной части. Она может быть круглой, квадратной, ромбовидной, треугольной, прямоугольной, в зависимости от характера фактуры. Следы от чекана могут быть расположены хаотично или организованы в определенном орнаментальном ритме. Выбор конкретного решения зависит от замысла автора.

При ударах чеканка скачет, соскальзывает с плиты. Той рукой, в которой находится чекан, нужно не только направлять инструмент, но и придерживать рабочий лист металла.

В зависимости от площади, занимаемой углубленными частями чеканки, металл может в большей или меньшей степени нагартоваться. Края у металла начинают заворачиваться, весь он коробится, скручивается. Поэтому лист металла периодически нужно отжигать, снимая внутреннее напряжение, а затем, выровняв его деревянным молотком и деревянными чеканами, вновь продолжать работу.

4. Когда прочеканены все участки с лицевой стороны, металл отожжен и выровнен, его переворачивают наизнанку и прочеканивают уже с оборотной стороны. Нужно иметь в виду, что чеканить можно только те участки, которые плотно прилегают к плите. Если необходимо "погасить" чрезмерно выбитые отдельные места, нужно взять мешок с песком и расположить на нем чеканку так, чтобы песок заполнил всю пустоту под металлом.

Если песок будет плотно заполнять пустоту под чеканкой, можно успешно работать и по выпуклым участкам. Если под металлом не окажется песка, от ударов чекана или молотка образуются вмятины, раковины, а нередко и прорывы металла.

Поэтому мешком с песком нужно "активно управлять", т. е. чеканить не только на его выпуклой поверхности, когда он пассивно лежит на столе, но и ставить его вертикально, торчком и утоплять угол мешка в глубину чеканного контррельефа.

Можно поступить иначе - залить эту часть чеканки изнутри расплавленной смолой. Когда смола затвердеет, можно продолжить работу. Так выполняют чеканку с невысокими рельефами. Для углубления рельефа пользуются мешками с песком, свинцовыми прокладками, торцами мягких пород дерева. На них выколачивают шаровидной стороной головки молотка, крупными пурошниками, бобошниками или деревянными чеканами необходимую высоту. Высота рельефа при этом способе приблизительна, так как регулировать ее трудно. Абсолютная точность удается лишь при работе на смоле.

Прочеканенный на стальных плитах лист металла отжигают, выравнивают деревянными инструментами, отбеливают, промывают и сушат. Чеканка готова к следующей стадии - химической отделке.

Дата добавления: 2020-12-11; просмотров: 667;