Отжиг и нормализация.

Отжиг – это такая термическая обработка, при которой сталь нагревается выше критической точки Ас3 (или только выше Ас1 – неполный отжиг) с последующим медленным охлаждением.

Нагрев выше Ас3 обеспечивает полную перекристаллизацию стали. Медленное охлаждение при отжиге должно привести к распаду аустенита в перлитные структуры. Нормализация есть разновидность отжига. При нормализации охлаждение проводится на спокойном воздухе, что ускоряет охлаждение, по сравнению с обычным отжигом. Перлит, в случае нормализации, образуется при несколько большем переохлаждении, что обуславливает некоторые отличие в свойствах отожженной и нормализованной стали.

Отжиг и нормализация обычно являются первоначальными операциями термической обработки. Цель их – устранение некоторых дефектов предыдущих операций горячей обработки (например, литья, ковки и т.д.) или подготовка структуры к последующим технологическим операциям (например, обработке резанием, закалке). Если эксплуатационные свойства удовлетворительны и не требуется дальнейшего улучшения путем закалки и отпуска, то отжиг и особенно нормализация могут быть окончательными видами термической обработки.

Основной целью отжига является перекристаллизация стали и устранение внутренних напряжений.

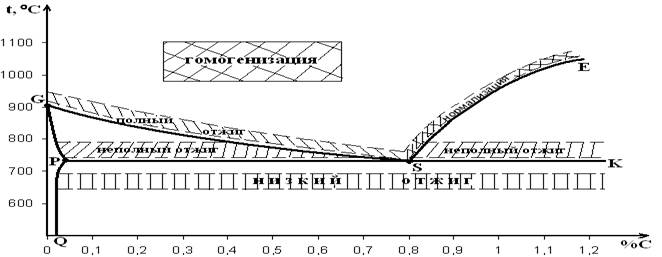

Обе эти задачи выполняет обычный полный отжиг. Схема различных видов отжига:

Полный отжиг заключается в нагреве стали выше верхней критической точки Ас3 с последующим медленным охлаждением. Феррито-перлитная структура переходит при нагреве в аустенитную. При охлаждении аустенит снова превращается в феррит и перлит, т.е. происходит полная перекристаллизация.

Структура, состоящая из крупных зерен перлита и феррита (какая бывает часто после литья и ковки), а иногда феррит может быть игольчатым – видманштеттовая структура, после такого отжига превращается в структуру из мелких зерен феррита и перлита.

Сталь 40

До отжига видманштетт После отжига

Если исходная структура не очень крупнозерниста и не имеет видманштеттного характера, то достаточно произвести более низкий нагрев – выше Ас1, но ниже Ас3. При этом произойдет лишь перекристаллизация перлитной составляющей, но не ферритной. Такой отжиг называют неполным. Он более экономичен.

Неполный отжиг заэвтектоидных сталей называют также сфероидизацией. Способ используется для получения структуры зернистого перлита. Нагрев немного превышает критическую точку Ас1, если значительно увеличить нагрев получится пластинчатый перлит.

Структурой зернистого перлита должны обладать инструментальные стали, т.к. это обеспечит хорошую обрабатываемость режущим инструментам и малую склонность к перегреву при закалке.

Если исходная структура хорошая, а требуется только снизить внутренние напряжения, то нагрев под отжиг ограничивают более низкими температурами, ниже критической точки. Это низкий отжиг или «высокий отпуск» и относится он к 1-й группе термической обработки (отжиг Ι р.), тогда как полный и неполный отжиг относится ко П группе (отжиг П р. Или фазовая перекристаллизация).

Литая сталь обычно характеризуется неоднородностью состава, дендритной и зональной ликвацией. Нагрев стали до высоких температур и выдержка при них ведут к устранению или выравниванию оси Ι порядка в начальный момент кристаллизации обогащается тугоплавким компонентом. Чем больше разница температур между солидусом и ликвидусом, тем сильнее ликвация дендритной неоднородности. Такая обработка называется гомогенизацией или диффузионным отжигом. Но! Высокий нагрев (обычно 1000-11000С) и длительная выдержка ведут к сильному росту зерна. Для устранения крупнозернистости требуется дополнительная обработка (обычный отжиг).

Крупнозернистая структура может быть исправлена также при ковке и прокатке, т.е. пластической деформацией. В этом случае надобность в последнем отжиге отпадает.

Скорость охлаждения при отжиге должна быть приемлемой для превращений аустенита с малой степенью переохлаждения, а именно не более 50-100 º/час, что достигается охлаждением в печи.

Однако целесообразнее проводить изотермический отжиг. Для этого сталь, нагретая выше критической точки, быстро охлаждается до температуры, лежащей на 50-1000С ниже равновесной т. А1 и при этой температуре выдерживается до полного распада аустенита. Так как температуру легче контролировать, чем скорость охлаждения, такой отжиг дает более стабильные результаты.

Нормализация более дешевая термическая обработка, чем отжиг: печи используются только для нагрева и выдержки при температуре нормализации.

Для низкоуглеродистых нелегированных сталей разница в свойствах между отожженными и нормализованными состояниями практически отсутствуют, поэтому такие стали рекомендуется нормализовать.

Для среднеуглеродистых сталей (0,3-0,5%) различие в свойствах более значительно. В этом случае нормализация не может заменить отжига. Но эти стали нормализуют для замены более дорогой операции улучшения, состоящей в двойной обработке: закалка + отпуск при высокой температуре. Нормализация придает в данном случае более высокую прочность по сравнению с отожженным состоянием, но пластичность и вязкость ниже.

Нормализация сопровождается охлаждением на спокойном воздухе. Если же после нагрева до аустенитной области следует охлаждение в струе воздуха, т.е. охлаждение с повышенной скоростью (чтобы превращение произошло в районе изгиба с кривой), то процесс называют одинарной термической обработкой (термин ввел Минкевич Н. А.).

Применяется в тех случаях, когда надо получить твердость выше, чем при нормализации, когда стремятся избежать закалки.

Закалка.

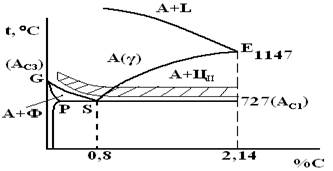

В большинстве случаев при закалке стремятся получить структуру наивысшей твердости, т.е. мартенсит. При полной закалке сталь переводят в однофазное состояние (в аустенит), т.е. нагревают выше критических температур Ас3 и Аст. При неполной – до межкритических температур – между Ас1 и Ас3.

Доэвтектоидные стали подвергают полной закалке, оптимальная температура нагрева на 30÷500С больше Ас3.

При нагреве образуется мелкокристаллический аустенит; после охлаждения, соответственно, - мелкокристаллический мартенсит. Недогрев до Ас3 приводит к неоднородности структуры (сохраняется кристаллический феррит).

Заэвтектоидные стали подвергают неполной закалке. Оптимальная температура нагрева углеродистых и низколегированных сталей – Ас1+30÷500С. После закалки структура заэвтектоидной стали состоит из мартенсита и цементита. Твердость, из-за присутствия цементита выше, чем при полной закалке.

Для высоколегированных сталей ледебуритного класса (за т. Е) используют температуры, близкие к эвтектической (11470С). Получают красностойкий мартенсит [красностойкость – способность сохранять твердость в нагретом состоянии]. Такую закалку называют закалкой на вторичную твердость.

Закалку при температуре 900-10000С называют закалкой на первичную твердость. Получают износостойкие стали.

Охлаждение при закалке.

Для получения мартенситной структуры необходимо переохладить аустенит до температуры мартенситного превращения, следовательно, скорость охлаждения должна превышать критическую скорость – υкр.

υкр для углеродистых сталей от 1400 до 4000С/с. Такое резкое охлаждение достигается погружением изделий в холодную воду или воду с добавками NaOH. Легированные стали приобретают мартенситную структуру при охлаждении в холодных или подогретых маслах, а высоколегированные можно охлаждать на воздухе.

Иногда закалка сопровождается короблением. Коробление и растрескивание вызываются остаточными напряжениями, возникающими при закалке.

Величина напряжений значительно уменьшается при закалке в 2-х средах и ступенчатой закалке.

Закалка в 2-х средах осуществляется следующим образом:

После нагрева изделие погружается на определенное время в воду, в результате чего достигается быстрое прохождение температурного района минимальной устойчивости аустенита, а затем переносится в более мягкую среду, обычно в масло.

При ступенчатой закалке изделие, нагретое до температуры закалки, переносят в жидкую среду, имеющую температуру на 50-1000С больше мартенситной точки Мн, выдерживают недолго, чтобы выровнять температуру по сечению, а затем окончательно охлаждают на спокойном воздухе. Такой способ охлаждения дает возможность получать мартенсит в легированных сталях с достаточно высокой устойчивостью переохлажденного аустенита в районе температур перлитного превращения.

Дата добавления: 2019-05-21; просмотров: 1063;