Отжиг и нормализация сталей

Отжигом называется нагрев стали выше температур фазовых превращений с последующим медленным охлаждением (обычно вместе с печью).

При медленном охлаждении сталь приближается к фазовому и структурному равновесию. Структуры, полученные после отжига, указанына диаграмме железо—цементит. После отжига сталь имеет низкую твердость и прочность.

Основные цели отжига: перекристаллизация стали (измельчение зерна), снятие внутренних напряжений, снижение твердости и улучшение обрабатываемости металла давлением и резанием.

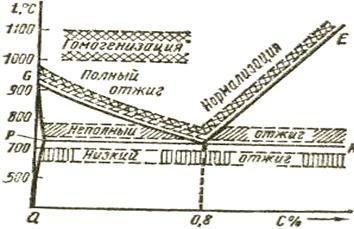

Рис. 2-2 Схема различных видов отжига

В большинстве случаев отжиг является подготовительной термической обработкой. Отжигу подвергают отливки, поковки, прокат. В некоторых случаях отжиг является конечной термической обработкой, например отжиг крупных отливок.

Существует отжиг1-го и 2-го рода. Отжиг 1-города частично или полностью устраняет отклонения от равновесного состояния, возникшие при предыдущей обработке, причем его проведение не обусловлено фазовыми превращениями. Различают следующие разновидности отжига 1-го рода: диффузионный (отжиг гомогенизации), низкий и рекристаллизации.

Диффузионный отжиг (рис.2-2). Этому виду отжига подвергают отливки и слитки из легированных сталей для уменьшения дендритной ликвации. Металл нагревают до температур 1100—1200° С, так как при этом более полно протекают диффузионные процессы, необходимые для выравнивания химического состава в отдельных объемах стали.

Нагрев осуществляется со скоростью 100—150 град/ч, а продолжительность выдержки зависит от состава стали и массы садки. Охлаждение после диффузионного отжига медленное.

Чрезмерно длительные выдержки при гомогенизации нецелесообразны, так как они снижают производительность процесса и приводят к излишнему расходу электроэнергии (топлива). Повышение температуры отжига дает больший эффект, чем увеличение времени выдержки. Время выдержки при диффузионном отжиге колеблется от нескольких до десятков часов (не считая времени прогрева). Повышением температуры можно сократить длительность процесса.

После гомогенизации сталь имеет крупное зерно, которое измельчается при последующей обработке давлением или обычным полным отжигом.

Низкий отжиг. Если структура стали после горячей механической обработки хорошая и нет необходимости в перекристаллизации, а требуется снять внутренние напряжения, то нагревают сталь ниже Ас. Нагрев осуществляют со скоростью 100—150 град/ч, а после выдержки — охлаждение на воздухе. Выдержка при температуре отжига составляет 0,5—1,0 ч на тонну садки, углеродистые и легированные стали подвергают низкому отжигу перед обработкой резанием, волочением и т.д. Скорости нагрева и особенно охлаждения при низком отжиге должны быть небольшими, чтобы не возникли новые внутренние термические напряжения.

Рекристаллизационный отжиг — это термическая обработка деформированного металла или слава, при которой главным процессом является рекристаллизация. Данный вид термической обработки чаще применяют после холодной деформации.

Рекристаллизация является диффузионным процессом и протекает неравномерно, одни зерна зарождаются и растут раньше, другие позднее. После рекристаллизации металл состоит из новых равноосных. зерен. Более высокий нагрев приводит к развитию собирательной рекристаллизации, т. е. к росту одних рекристаллизованных зерен за счет других, более мелких. Чем выше температура нагрева, тем интенсивнее идет собирательная рекристаллизация, так как с повышением температуры диффузионные процессы протекают быстрее и создаются условия для образования крупнозернистого металла.

2. Нормализация- это процесс тепловой обработки, при котором сталь нагревают до температуры на 25-500 С выше критической, выдержки при этой температуры и охлаждения на воздухе.

Нормализация протекает почти также как и отжиг, но охлаждение происходит быстрее, в результате чего структура стали становится более мелкозернистой.

Она приобретает повышенную твёрдость и прочность при достаточной вязкости и пластичности.

Нормализацию применяют для снятия внутренних напряжений, которые могут возникнуть, например, при ковке и штамповке. Это необходимо для устранения наклёпа и улучшения обрабатываемости заготовок.

Нормализацией называется нагрев доэвтектоидной стали до температуры выше Асз, а заэвтектоидной выше Аст на 50—60° С с последующим охлаждением на воздухе. При нормализации происходит перекристаллизация стали, устраняющая крупнозернистую структуру, полученную при литье или ковке.

В результате охлаждения на воздухе распад аустенита на ферритно-цементитную смесь происходит при более низких температурах, а, следовательно, повышается дисперсность смеси.

Назначение нормализации различно в зависимости от состава стали. Вместо отжига низкоуглеродистые стали подвергают нормализации. В результате твердость немного возрастает, но улучшается качество поверхности при резании.

Для среднеуглеродистых сталей нормализацию применяют вместо закалки и высокого отпуска (улучшении) Механические свойства при этом понижаются, но уменьшается деформация изделий по сравнению с получаем' ори закалке.

Высокоуглеродистые (заэвтектоидные) стали подвергают нормализации с целью устранения цементитной сетки.

Нормализацию с последующим высоким отпуск (600—650° С) часто применяют вместо отжига для исправления структуры легированных сталей.

3. Закалка- это процесс нагрева стали до температуры выше фазовых превращений, выдержке при этой температуре и быстрого охлаждения в воде или масле.

Закалке подвергают стали с содержанием углерода более 0,4%. В таких сталях при быстром охлаждении аустенит не успевает превратиться в перлит, преобразуясь в новую метастабильную структуру - мартенсит. Мартенсит представляет собой пересыщенный твердый раствор углерода в альфе-железе.

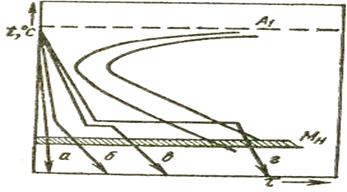

Превращение аустенита в мартенсит начинается при определенной температуре, называемой температурой начала мартенситного превращения и обозначаемой МH. Для того чтобы мартенситное превращение протекало, необходимо непрерывное охлаждение аустенита ниже точки ЛГН- Если охлаждение прекратить, то превращение аустенита в мартенсит остановится.

По достижении определенной температуры дальнейшее превращение аустенита в мартенсит прекращается. Эта температура называется концом мартенситного превращения и обозначается Мк. Положение температур (точек) Мн и Мк не зависит от скорости охлаждения и определяется химическим составом стали

Эта структура имеет высокую твёрдость, хорошо сопротивляется износу, но является малопластичной.

Закалку применяют для повышения твёрдости, износостойкости стали.

Результаты закалки во многом зависят от правильного выбора температуры нагрева для закалки.

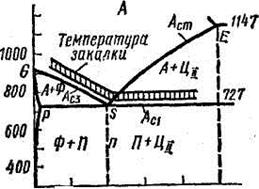

Доэвтектоидные стали для закалки следует нагревать до температуры на 30—50° С выше Ас3 (рис.2-3). В этом случае сталь с исходной структурой перлит+ферритна нагревается до аустенитного состояния и при охлаждении со скоростью больше критической получается мартенсит. Такая закалка называется полной.

Рис.2-3. Интервал закалочных температур углеродистых сталей

Если доэвтектоидную сталь нагреть выше Ас1 но ниже Ас3, то в ее структуре после закалки наряду с мартенситом будут участки феррита. Присутствие феррита как мягкой составляющей снижает твердость стали после закалки. Такая закалка называется неполной. Следовательно, все доэвтектоидные стали подвергают полной закалке.

Заэвтектоидные стали нагревают для закалки на 50—70° С выше Ас, При этих температурах в стали наряду с аустенитом имеется цементит. Поэтому после закалки в структуре заэвтектоидных сталей будет мартенсит с цементитом и небольшое количество остаточного аустенита. Остаточный аустенит, как структурная составляющая, характерен для всех закаленных заэвтектоидных сталей.

Если заэвтектоидную сталь нагреть для закалки выше Аст, то в структуре ее будет крупноигольчатый мартенсит с повышенным количеством остаточного аустенита. Присутствие остаточного аустенита в структуре стали снижает ее твердость. Все заэвтектоидные стали подвергают неполной закалке.

Способы закалки

Оптимальный способ закалки выбирают в зависимости от состава стали, формы и размеров детали. Чем больше углерода в стали, тем больше объемные изменения, тем при более низкой температуре происходит превращение аустенита в мартенсит, тем больше вероятность образования трещин, тем тщательнее нужно выбирать способ охлаждения.

Чем сложнее деталь, тем больше различие в сечениях детали, больше величина внутренних напряжений, возникающих при охлаждении. Существуют следующие способы закалки:

Закалка в одном охладителе получила наиболее широкое применение. Нагретую до определенной температуры деталь погружают в закалочную среду, где она остается до полного охлаждения. Этот способ применяют для деталей простой формы из углеродистых и легированных сталей. Детали из углеродистых сталей диаметром более 5 мм охлаждают в воде, а менее — в масле. Легированные стали охлаждают в масле.

Рис. 2-5. Схема различных способов закалки:

а — в одном охладителе, б — в двух средах (комбинированная),

в — ступенчатая, г — изотермическая

С целью уменьшения внутренних напряжений детали иногда перед погружением в закалочную жидкость некоторое время охлаждают на воздухе, подстуживают.

Такой способ закалки называется закалкой с подстуживанием. При подстуживании необходимо, чтобы температура детали не опускалась ниже точки Аrз для конструкционных сталей и ниже точки Аr1 для инструментальных. Цель этого cпособа закалки - уменьшение внутренних напряжений и коробления деталей, особенно цементованных.

При закалке в двух средах нагретую деталь сначала охлаждают в воде до температуры несколько выше Мн, а затем быстро переносят в другую среду (масло, селитру или на воздух), где она охлаждается до 20° С. Во второй закалочной среде уменьшаются внутренние напряжения, связанные с превращением аустенита в мартенсит. Этот способ применяется при закалке высокоуглеродистых сталей и требует от термиста высокой квалификации, так как трудно установить и отрегулировать время выдержки детали в воде. Обычно оно очень мало и исчисляется секундами (3—4 с).

При ступенчатой закалке нагретая деталь охлаждается в закалочной среде, имеющей температуру несколько выше точки Мн (обычно 230—250° С), и выдерживается в ней до выравнивания температуры по всему сечению. Выдержка не должна быть очень длительной, чтобы не вызвать превращения аустенита в бейнит. Затем следует окончательное охлаждение на воздухе, во время которого происходит превращение аустенита в мартенсит. При ступенчатой закалке уменьшаются объемные изменения, коробление и опасность возникновения трещин. Правку изделий, склонных к короблению, осуществляют в период охлаждения на воздухе. Ступенчатая закалка для углеродистых сталей применима лишь для изделий диаметром не более 10—12 мм, а для легированных сталей — до 20—30 мм.

Изотермическая закалка выполняется так же, как и ступенчатая, но выдержка в закалочной среде более продолжительна. При такой выдержке происходит изотермический распад аустенита с образованием бейнита. Продолжительность выдержки в закалочной среде зависит от устойчивости переохлажденного аустенита при температурах выше Мн и определяется по диаграмме изотермического превращения аустенита для каждой марки стали. В основном изотермической закалке подвергают легированные стали. В качестве охлаждающих сред при ступенчатой и изотермической закалке применяют расплавленные соли (например, 55% КNО и 45% NаNО2) или расплавленные щелочи (20% NаОН и 80%КОН). Добавка 5—10% воды в расплав щелочей и солей увеличивает скорость охлаждения.

При закалке с самоотпуском нагретую деталь рабочей частью погружают в воду и вынимают после кратковременной выдержке. За счет теплоты той части детали, которая не погружалась в воду, рабочая часть детали нагревается. Температуру нагрева определяют по цветам побежалости. Дальнейший нагрев прерывают немедленным охлаждением всей детали в воде. Появление цветов побежалости при отпуске в интервале 200…3000 С объясняется тем, что на чистой (полированной, шлифованной) поверхности возникают тонкие слои окислов. Цвет слоя окислов зависит от его толщины. Закалку с самоотпуском применяют в основном для ударного инструмента, изготовленного из углеродистой стали, твердость которого должна уменьшаться от рабочей части к хвостовику. Пребывание инструмента в охлаждающей среде ограничивают настолько, чтобы внутренняя часть сечения сохранила количество теплоты, достаточное для отпуска наружных закалившихся слоев стали после извлечения инструмента из охлаждающей среды на воздух. На практике часто инструмент вторично погружают в охлаждающую среду, чтобы не допустить излишнего нагрева поверхности. При этом для оценки режима термического процесса руководствуются цветами побежалости (например, при закалке зубил) или временем, установленным опытным путем для каждого типоразмера инструмента.

Закалку с самоотпуском проводят в такой последовательности: нагревают инструмент до температуры закалки, опускают рабочую часть в воду до потемнения, вынимают инструмент, быстро зачищают рабочую часть шлифовальной шкуркой или напильником. При появлении цвета побежалости, соответствующего заданной температуре отпуска, инструмент охлаждают в масле или воде.

При сквозной закалке изделие прокаливают насквозь. Оно имеет практически однородную структуру (мартенсит и остаточный аустенит) и одинаковые свойства по сечению. При несквозной закалке сечение имеет неоднородную структуру (неравномерное распределение продуктов распада аустенита при температуре, располагающейся на диаграмме выше точки Мц) и разные свойства.

Обычная закалка характеризуется наличием оксидов на поверхности.

Чистая, закалка проводится при нагреве в печах с контролируемой атмосферой. При этом на поверхности изделий могут образоваться пригары масла или цвета побежалости.

Преимущество светлой закалки с охлаждением нагретой стали в расплавленных щелочах заключается в том, что деталь, прошедшая такой вид термообработки, имеет светлую поверхность, меньшее коробление и более высокую твердость.

Состав охлаждающей ванны выбирают в зависимости от требуемой рабочей температуры. Для закалки инструментальных сталей наиболее целесообразно применять смесь из 75% едкого калия и 25% едкого натра. Щелочь расплавляют в тигле из углеродистой стали. Коррозионно-стойкую сталь для тиглей применять не рекомендуется. Закаливающая способность ванны, работающей при температуре до 250°С, повышается при перемешивании и зависит от количества введенной воды. Наибольшей охлаждающей способностью обладает смесь, содержащая 6—10% воды.

При светлой закалке в расплавленной щелочи выполняют такие операции: подогрев в расплавленной поваренной соли при температуре 800—840° С; нагрев под закалку в ванне при температуре, превышающей на 10—20° С соответствующую температуру закалки (ванны, имеющие в составе хлористый барий, для светлой закалки применять нельзя, так как последний загрязняет щелочную ванну, целесообразнее использовать хлористый кальций); охлаждение в расплавленной щелочи до полного выравнивания температуры при ступенчатой закалке и до окончания превращения — при изотермической (время выдержки в щелочной ванне при ступенчатой закалке принимают равным 15 с на 1 мм сечения); промывка в воде, имеющей температуру 70—90° С; промывка в проточной воде; окунание в 2—5%-ный водный раствор нитрита натрия, предохраняющего от коррозии.

Детали с твердостью 60 НRСэ и выше не следует после закалки в щелочной ванне сразу промывать в горячей воде, так как это может привести к растрескиванию и значительному короблению. В этом случае детали необходимо охлаждать примерно до 100° С на воздухе, а затем промывать в горячей воде. Детали, подвергаемые светлой закалке, не должны иметь следов жира во избежание появления в этих местах темных пятен.

В результате такого метода термообработки можно повысить качество детали благодаря минимальной деформации, снизить трудоемкость процесса и сократить время на термообработку.

4 Отпуск заключается нагреве стали, закалённой стали до температуры ниже критической точки, выдержке при этой температуре и в последующем охлаждении на воздухе.

Осуществляют отпуск после закалки для сохранения мартенситной структуры, снятия внутренних напряжений, возникающих в результате быстрого охлаждения.

Существует три вида отпуска:

1 Низкотемпературный отпуск (80- 2000 С).

2 Среднетемпературный (350- 5000 С).

3 Высокотемпературный (500- 6500 С).

5 Старение- это процесс изменения свойств сплавов без заметного изменения микроструктуры.

Известны два вида старения: термическое и деформационное.

Термическое старение протекает в результате изменения растворимости углерода в альфа-железе в зависимости от температуры.

В углеродистых сталях выделение углерода в виде цементита третичного может быть задержано, в результате чего и получают пересыщенный твердый раствор. В процессе вылеживания этот углерод будет стремиться выделиться из раствора. Поскольку скорость диффузии углерода при комнатной температуре достаточна, то в результате длительной выдержки он выделяется в виде цементита третичного. При этом твердость и прочность после закалки возрастают, а характеристики пластичности и ударная вязкость падают (рис. 74). Несмотря на невысокое содержание углерода в стали повышение твердости может достигать 50%. Такое повышение твердости, обусловленное распадом пересыщенного раствора, называется дисперсионным твердением. Дисперсионное твердение помимо стали наблюдается в ряде других сплавов, где растворимость одного элемента в другом изменяется с температурой.

Если изменение твердости, прочности и пластичности осуществляется при комнатной температуре, то такое старение называется естественным.

Если же процесс протекает при повышенной температуре, то старение называется искусственным.

С повышением температуры нагрева увеличивается скорость диффузионных процессов, протекающих при старении, что значительно сокращает длительность процесса.

Деформационное (механическое) старение протекает после холодной пластической деформации. Этот процесс развивается в течение 15—16 суток и более при комнатной температуре и в течение нескольких минут при 200—350° С.

При пластической деформации отдельные объемы а-железа пересыщаются углеродом и азотом, а в процессе выдержки происходит выделение нитридов и карбидов. Кроме того, в сталях возможно одновременное протекание термического и деформационного старения.

Из-за протекания процесса деформационного старения ухудшается штампуемость листовой стали. Поэтому многие углеродистые стали подвергают испытаниям на склонность к деформационному старению.

Дата добавления: 2019-12-09; просмотров: 1807;