ОКРАСКА И КОРРОЗИОННАЯ ЗАЩИТА КУЗОВОВ

Одна из основных причин, снижающих срок службы современного кузова — его коррозия. Для предотвращение этого процесса кузов во время производства подвергается ряду техно логических операций. Важную роль при этом играет качество окраски кузова, от которой зависит как коррозионная стойкость, так и привлекательность внешнего вида автомобиля.

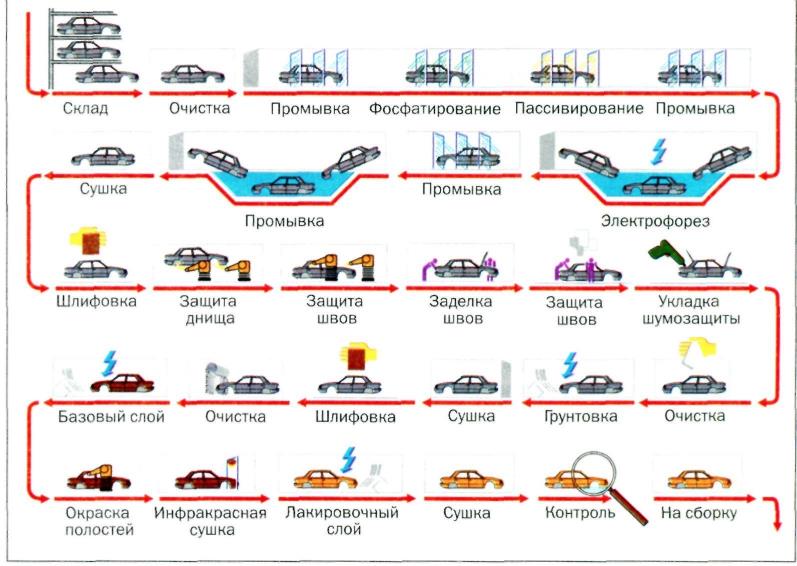

Рис.7.14. Технологический процесс окраски кузова

Подход к защите от коррозии и окрашиванию стал гораздо более стандартизированным за последние 20 лет. Сейчас основным способом антикоррозионной защиты кузова являет ся покрытие листовой стали с одной или обеих сторон слоем цинка или гальванизирование ее до прессования. Эта защита обычно используется для тех частей кузова, которые больше всего подвержены коррозии: днище, крылья, панели двери, внутренние стороны арок колес и другие важные части каркаса. Некоторые изготовители, однако, обеспечивают полную за щиту кузова, используя 100 % -ное гальванизирование стали. Повышенная эффективность основной защиты от коррозии уменьшила потребность в дополнительном защитном покры тии днища. Масса мастики, наносимой на днище кузова, составляет 10-18 кг. Дополнительные материалы, в виде изолирующей мастики (в большинстве случаев поливинилхлорид), нано сятся на кузов вручную или в критических швах — роботом. Детали, наиболее подверженные воздействию выбрасываемых из под колес камней, изготавливают из механически стойких пластмасс.

Окраска кузовов на современных автозаводах - многоэтапный процесс (рис.7.14). В ре зультате красочное покрытие состоит из нескольких слоев:

— защитный слой, получаемый электрофорезом (20-30 мкм);

— грунтовка (около 35 мкм);

— основной окрасочный слой (35-45 мкм);

— лакирующий слой (40-45 мкм).

В ответ на запросы потребителя технология окраски становится более сложной. Окраска типа металлик с добавлением алюминиевой пудры применяется для значительной части легковых автомобилей. Все большее количество изготовителей предлагает другой тип по крытия — перламутр, в котором визуальный эффект достигнут вкраплением в слой краски частиц слюды.

§47

Дата добавления: 2016-09-06; просмотров: 1910;