Гипоидная главная передача

В автомобилестроении наиболее распространенным типом главных передач являются гипоидные главные передачи, а среди них – гипоидные с круговыми зубьями. Оси ведущей шестерни и ведомого колеса передачи – перекрещиваются. При этом ось шестерни смещена относительно колеса на величину Е, обычно составляющую 30...45 мм (см. рис. 6.1, б). Это смещение называют гипоидным. При определении направления гипоидного смещения условно принимают, что при взгляде со стороны вершины конуса колеса шестерня находится справа от вертикальной плоскости, проходящей через ось колеса. Поэтому считается, что гипоидные шестерни на рис. 6.2, а имеют нижнее смещение, а на рис. 6.2, б – верхнее. При этом в первом случае шестерни имеют левое направление винтовой линии зуба, а во втором – правое.

Наличие гипоидного смещения приводит к тому, что средние углы наклона зубьев шестерни и колеса не равны (βm1 ≠ βm2). Преимущества же гипоидной передачи имеют место только при βm1 > βm2 , что соответствует положительному смещению, при котором направление винтовой линии зубьев и смещение шестерни соответствуют изображенным на рис. 6.2.

При отрицательном смещении, когда шестерня с левым направлением винтовой линии зубьев расположена выше, а шестерня с правым направлением – ниже горизонтальной плоскости, проходящей через центр колеса, все преимущества гипоидной передачи утрачиваются.

По аналогии с конической передачей

Z2 dwm2 cos βm2 mn dwm2

3,5 ≤ io = ▬ = ▬▬▬▬▬▬▬▬ = ▬▬· kг ≤ 8.2 ,( 6.4 )

Z1 dwm1 cos βm1 mn dwm1

где kг–коэффициент гипоидности, kг=cos βm2/cos βm1.

При положительном смещении βm1 > βm2 и kг > 1. Как правило, βm1 = 45...500, βm2 = 20...300, поэтому kг = 1,2...1,5. Бóльшие значения kг встречаются у легковых, меньшие – у грузовых автомобилей.

Фирма «Глисон» рекомендует следующие выражения для нахождения средних углов наклона зубьев шестерни и колеса:

βm1 = 250 + 50·(Z2 / Z1)0,5 + 900·(Е/ dwm2);( 6.5 )

βm2 = βm1 – arctg [ Е / 0,5·(dwm2 – b2)],( 6.6 )

где Е – величина гипоидного смещения; b2 – ширина зубчатого колеса вдоль образующей начального конуса.

Гипоидная главная передача обладает рядом существенных преимуществ перед конической с круговыми зубьями:

1. При одинаковых передаточных числах io и начальных диаметрах колесdwm2 главных передач начальный диаметр шестерни dwm1 у гипоидной передачи в kг (1,2...1,5) раз больше, чем у конической.

Следовательно, у гипоидной шестерни зубья толще (на 10...15 %) и прочнее, а потому больше срок службы передачи. Кроме того, при одинаковых io и dwm1 можно уменьшить в kг раз начальный диаметр колеса dwm2 гипоидной передачи, а следовательно, и размеры главной передачи и увеличить дорожный просвет.

2. Средний угол наклона зубьев βm1 гипоидной шестерни больше, чем конической, поэтому у нее зубья более длинные и большее их число одновременно находится в зацеплении (~ в 1,5 раза), что снижает действующие на зубья усилия и обеспечивает высокую плавность зацепления.

3. В гипоидной передаче благодаря перекрещивающимся осям имеет место продольное скольжение (вдоль линии зуба), способствующее лучшей приработке, плавности хода, и бесшумности работы, а главное - определяющее весьма высокое сопротивление усталости зубьев. Усталостное выкрашивание (питтинг) конических колес наблюдается в зоне чистого качения у полюса зацепления, которое в гипоидных передачах отсутствует.

4. Применение в автомобилестроении гипоидных главных передач позволяет:

- конструировать проходные главные передачи;

- понижать уровень пола в кузове и высоту центра масс автомобиля;

- уменьшать углы наклона карданной передачи (при расположении оси шестерни выше оси колеса).

Необходимо отметить, что гипоидной передаче присущи и недостатки:

- меньший КПД передачи (0,96...0,97) из-за наличия продольного скольжения. Для уменьшения продольного скольжения повышают твердость рабочих поверхностей зубьев, применяют гипоидное масло, создающее прочную поверхностную масляную пленку, а также ограничивают гипоидное смещение (до 0,2 dwm2 – у легковых и до 0,125 dwm2 - у грузовых автомобилей);

- более высокие осевые силы, что связано с увеличением среднего угла наклона зубьев шестерни до 45...500 (вместо 30...400 у конической передачи), поэтому необходимо повышать жесткость опор в осевом направлении.

Силы, действующие в зацеплении конических зубчатых колес, подробно рассмотрены в дисциплине «Детали машин и основы конструирования».

Последовательность выбора основных параметров зубчатых колесдля конической и гипоидной передач следующая:

1. Определяют величину крутящего момента на валу ведущей шестерни главной передачи (принимают меньшую из величин, определенных по формулам (6.7) и (6.8)

Mгп = Me max · (iдв – гп)max , [кН∙м]( 6.7 )

Mug = Gφ · φ · rк / (iгп – к)min , [кН∙м ] ,( 6.8 )

где (iдв – гп)max– максимальноепередаточное число от двигателя до вала ведущей шестерни главной передачи; Gφ– сцепной вес автомобиля (нагрузка, передаваемая через ведущие колеса автомобиля, на опорную поверхность), кН; φ = 0,7...0,8– коэффициент сцепления колес с дорогой; rк – радиус колеса, м; (iгп – к)min– минимальное передаточное число от вала ведущей шестерни до ведущего колеса.

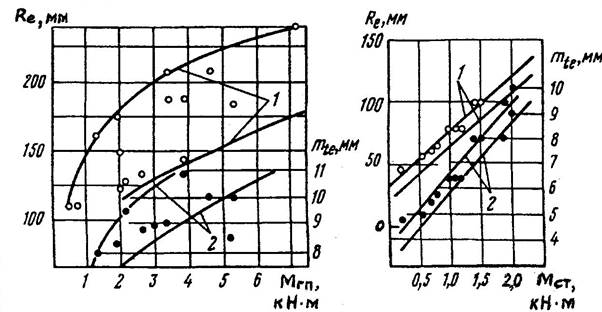

2. Выбирают по рис. 6.3внешнее конусное расстояние Re (расстояние вдоль образующей начального конуса от вершины до внешнего края зубчатого венца) и внешний окружной модуль mte.

3. Находят ширину зубчатого венца b = 0,3 Re.

4. Вычисляют полную высоту зуба h = 1,9 mte.

а) б) а) б)

|

| Рис. 6.3. Зависимости внешнего конусного расстояния Re (1) и внешнего окружного модуля mte (2) от расчетных крутящих моментов на валу ведущей шестерни главной передачи Мгп и на сателлите дифференциала Мст: а - для зубчатых колес конических главных передач; б - для зубчатых колес конических дифференциалов |

5. Задают угол профиля α исходного контура. Для конических колес α принимают равным 20, 22,5 или 250, а для гипоидных, так как углы профиля на рабочей и нерабочей сторонах зуба различны, принимают среднее значение угла профиля α, которое составляет 19 или 21,50 для легковых и 22,50 – для грузовых автомобилей.

6. Выбирают коэффициенты смещения x1 = - x2 в зависимости от числа зубьев ведущей шестерни Z1 :

| Число зубьев Z1 ведущей шестерни | ||||||

| Коэффициент смещения x1 для зубчатых колес: | ||||||

| конических | 0,535 | 0,510 | 0,480 | 0,445 | 0,405 | 0,358 |

| гипоидных | 0,682 | 0,666 | 0,648 | 0,626 | – | – |

7. Вычисляют углы наклона зубьев по выражениям (6.5) и (6.6) для заданного смещения Е (для конической пары Е = 0).

Затем выбранные показатели уточняют по результатам расчетов на прочность и усталость.

Долговечность конической и гипоидной главных передач непосредственно связана с жесткостью их зубчатых колес (ведущих шестерен и ведомых колес) и картеров.

Жесткость конических зубчатых колес, определяющая их угловые перемещения, в значительной степени зависит от типа и расположения применяемых подшипников. Наибольшей радиальной жесткостью обладают конические роликовые радиально-упорные подшипники, которые и получили наибольшее распространение в конических и гипоидных главных передачах.

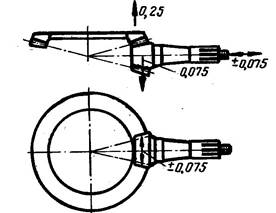

Принятые в автомобиле- и тракторостроении предельно допускаемые величины перемещений конических зубчатых колес приведены на рис. 6.4. Фактические же величины перемещений ведущей шестерни определяются с учетом схемы установки ведущего вала главной передачи (рис. 6.5).

|

| Рис. 6.4. Предельно допускаемые величины перемещений конических зубчатых колес |

Ввиду больших осевых сил Fx, действующих на вал ведущей шестерни в конической (гипоидной) передаче, и высокой чувствительности таких передач к точности установки и перемещениям зубчатых колес, применяют предварительный натяг подшипников валов ведущей шестерни и дифференциала. Предварительный натяг позволяет выбрать зазоры в подшипниках при сборке узла и повысить жесткость в осевых направлениях.

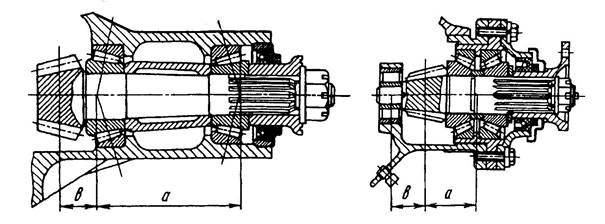

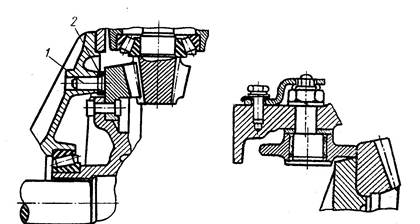

При консольной установке вала конической (гипоидной) ведущей шестерни обычно используют два конических роликовых радиально-упорных подшипника, расположенных вершинами конусов роликов внутрь, на возможно большем удалении (а) один от другого (рис. 6.5, а). Такая установка обеспечивает минимальное угловое перемещение шестерни.

При установке ведущего вала с дополнительной опорой (рис. 6.5, б) для восприятия радиальных сил применяют роликовый цилиндрический радиальный подшипник, а для восприятия осевых и частично радиальных сил – два сближенных конических роликовых радиально-упорных подшипника.

Чем больше предварительный натяг подшипников, тем лучше для зацепления, но слишком большой натяг приводит к уменьшению КПД подшипников и их износу. Считается, что предварительный натяг подшипников, не превышающий 30...40 % от максимальной осевой нагрузки, не снижает их долговечности.

При затяжке внутренние кольца конических подшипников сближаются между собой до прижатия к втулке. Предварительный натяг подшипников регулируется калиброванными прокладками и проверяется путем проворачивания вала после затяжки подшипников. Момент сопротивления проворачиванию задается на заводе-изготовителе в пределах 0,8...4,0 Н∙м при выведенном из зацепления ведомом колесе.

а) б)

|

| Рис. 6.5. Схемы установки вала ведущей шестерни конической главной передачи:а - консольная; б - с дополнительной опорой |

Коническое (гипоидное) ведомое колесо главной передачи болтами (или заклепками) крепится к корпусу дифференциала.Эта конструкция в сборе, как правило, также устанавливается на конических роликовых радиально-упорных подшипниках.

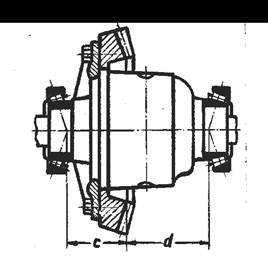

Жесткость конструкции зависит от типаподшипников, расстояния между опорами и отраспределения нагрузки на подшипники, т.е. от соотношения плеч (c) и (d)(рис. 6.6). Для повышения жесткости расстояние (c+d) между опорами должно быть по возможности малым, для чего подшипники устанавливают так, чтобы вершины их конусов были обращены наружу по отношению к корпусу дифференциала. Размер (с) необходимо подбирать так, чтобы добиться по возможности равномерного распределения нагрузки на подшипники. Для того, чтобы воспрепятствовать смещению ведомого колеса под действием осевой силы, также применяют предварительный натяг подшипников. Подшипники дифференциала устанавливают на корпусе дифференциала, поэтому их размеры достаточно большие для обеспечения необходимой жесткости. Предварительный натяг подшипников дифференциала измеряют при снятой ведущей шестерне. Он находится примерно в тех же пределах, что и для подшипников ведущего вала.

Рис. 6.6. Схема установки ведомого колеса конической главной передачи

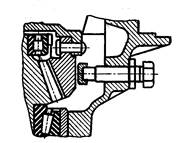

Ввиду обычно большого диаметра зубчатого колеса осевая сила, действующая на него со стороны шестерни, способна вызвать деформацию колеса, нарушить точность зацепления и привести к повышению уровня шума и снижению долговечности передачи. Для уменьшения деформации зубчатого колеса в тяжело нагруженных конических (гипоидных) главных передачах устанавливаются нерегулируемые (рис. 6.7, а) (состоит из штифта 1 с упорным бронзовым наконечником 2) или регулируемые (рис. 6.7, бив) упоры, располагаемые напротив места зацепления зубчатых колес. В неработающем состоянии между упором и торцом колеса обеспечивается зазор в пределах 0,15...0,20 мм. Регулировка этого зазора в конструкции, изображенной на рис. 6.7, б, осуществляется благодаря эксцентричному расположению оси ролика, установленного на игольчатом подшипнике, по отношению к оси валика, а в конструкции, изображенной на рис. 6.7, в – регулировочным болтом. Упоры ставят с таким расчетом, чтобы они вступали в действие, когда перемещение ведомого колеса под нагрузкой превысит допускаемые величины (см. рис. 6.4).

а) б)

|

в) в)

|

| Рис. 6.7. Схемы упоров конического колеса главной передачи: а - нерегулируемого; б, в - регулируемые |

Таким образом, для повышения жесткости конической (гипоидной) главной передачи рекомендуется:

- увеличивать размер (а) и уменьшать размер (b) для схемы, приведенной на рис. 6.5, а;

- уменьшать размер (а + b) для схемы, приведенной на рис. 6.5, б;

- уменьшать размер (c + d) для схемы, приведенной на рис. 6.6;

- обеспечивать плотную посадку подшипников на валу и в корпусе;

- применять предварительный натяг подшипников зубчатых колес;

- не допускать большого износа подшипников;

- обеспечивать высокую жесткость опор подшипников и картера главной передачи в целом.

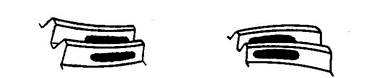

Правильность зацепления конической (гипоидной) зубчатой пары проверяют по расположению пятна контакта на рабочих поверхностях зубьев ведомого колеса. Для этого на зубья шестерни наносят слой краски, а затем ее проворачивают. При правильно отрегулированном зацеплении конической (гипоидной) зубчатой пары пятно контакта на рабочих поверхностях зубьев ведомого колеса должно располагаться, как показано на рис. 6.8.

а) б) а) б)

|

| Рис. 6.8. Положение пятна контакта на рабочих поверхностях зубьев ведомого колеса при правильно отрегулированном зацеплении конической зубчатой пары: а - сторона переднего хода; б - сторона заднего хода |

Смазывание зубчатых колес и подшипников главной передачи осуществляется трансмиссионным маслом, залитым в картер, путем разбрызгивания его вращающимися зубчатыми колесами. Поэтому сами зубчатые колеса в зоне зацепления смазываются принудительно, а

подшипники – циркуляционно. Конические роликовые подшипники обладают свойством под действием центробежных сил перекачивать масло со стороны меньшего диаметра роликов на сторону большего их диаметра. Поэтому для смазывания подшипников ведущего вала главной передачи масло обычно подается в полость между ними по масляному каналу в картере, а затем циркулирует через подшипники, смазывая их.

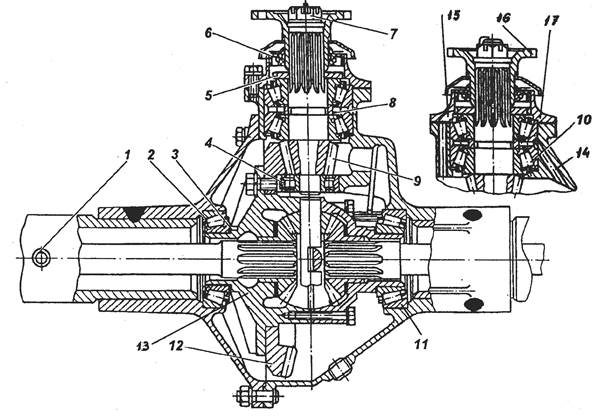

На рис. 6.9 представлена одинарная коническая с круговыми зубьями главная передача заднего ведущего моста автомобиля УАЗ – 31514.

Радиально-упорные подшипники установлены с предварительным натягом, что связано с изменением направления действующей на вал ведущей шестерни осевой силы, зависящей от направления вращения шестерни, поэтому при сборке узла требуют обязательной регулировки.

|

| Рис. 6.9. Главная передача и дифференциал заднего моста автомобиля УАЗ – 31514: 1 - предохранительный клапан; 2 и 11 - подшипники корпуса дифференциала; 3 и 8 - регулировочные прокладки; 4 - задний подшипник вала ведущей шестерни; 5 - маслоотгонное кольцо; 6 - манжета; 7 - гайка; 9 - ведущая шестерня главной передачи; 10 - передний подшипник вала ведущей шестерни; 12 - ведомое колесо главной передачи; 13 - корпус дифференциала; 14 и 15 - масляные каналы; 16 - фланец; 17 - крышка подшипника ведущей шестерни |

Регулировка подшипника 10 ведущей шестерни производится регулировочными прокладками 8, устанавливаемыми между торцами внутренних колец подшипника. Величина предварительного натяга подшипника зависит от толщины регулировочных прокладок и момента затяжки гайки 7, который должен находиться в пределах от 167 до 206 Н·м (17...21 кгс·м). С увеличением толщины прокладок зазор между внутренними кольцами подшипника увеличивается и натяг уменьшается. При правильной регулировке подшипника усилие, необходимое для проворачивания вала ведущей шестерни 9 за отверстие во фланце 16 и измеренное динамометром (при отсоединенной половине картера заднего моста и снятых ведомом колесе 12 и крышке 17 с манжетой 6), должно находиться в пределах 19,6...34,3 Н (2,0...3,5 кгс). Bедущая шестерня 9 передачи выполнена заодно с валом, который спереди установлен на коническом роликовом двухрядном радиально-упорном подшипнике 10, а сзади – на радиальном подшипнике с цилиндрическими роликами 4. Ведомое колесо 12 установлено на корпусе 13 дифференциала, а он, в свою очередь, на двух конических роликовых радиально-упорных подшипниках 2 и 11.

Регулировка подшипников 2 и 11 дифференциала производится путем подбора толщины пакета регулировочных прокладок 3, установленных между торцами внутренних колец обоих подшипников и корпусом 13 дифференциала. Для обеспечения необходимого предварительного натяга подшипников к этому пакету добавляется прокладка толщиной 0,1 мм.

Регулировка бокового зазора в зацеплении зубчатых колес 9 и 12 главной передачи производится путем перестановки регулировочных прокладок 3 с одной стороны корпуса 13 дифференциала на другую без изменения их суммарной толщины. Это делается для того, чтобы не нарушать величину предварительного натяга подшипников дифференциала. Зазор в зацеплении увеличивается при снятии прокладок со стороны ведомого колеса и уменьшается – при их прибавлении. Правильность зацепления зубчатой пары проверяют по расположению пятна контакта (см. рис. 6.8).

Смазывание зубчатых колес и подшипников 2, 4 и 11 главной передачи осуществляется разбрызгиванием, а подшипника 10 вала ведущей шестерни – циркуляционно (масло подается по каналу 14 в полость между наружными кольцами подшипника, прокачивается на стороны больших диаметров роликов и отводится от передней части подшипника по каналу 15). Для защиты манжеты 6 установлено маслоотгонное кольцо 5.

Дата добавления: 2016-08-23; просмотров: 7435;