Модельный состав и изготовление легкоплавких моделей.

Модели получают из специальных модельных составов, в которые входят такие материалы как: парафин[1], стеарин[2], воск, церезин[3], канифоль, полистирол[4] и др.

Модельные составы по температуре плавления подразделяют на три группы: легкоплавкие с температурой плавления до 100 °С (сплавы на основе парафина); тугоплавкие с температурой плавления до 200 °С (на основе канифоли, церезина); не расплав-ляемые (выжигаемые) с температурой размягчения до 300 °С (пластмассы типа полистирола). В приложении 1 приведены применяемые модельные составы.

Для получения отливок небольшой массы широко используют модельный состав, состоящий из 50 % стеарина и 50 % парафина с температурой плавления в 53 °С. Для плавки таких легкоплавких модельных составов в лабораторных условиях лучше всего применять термостаты и электроплитки. Термостат представляет собой металлический бак с двойными стенками, между которыми циркулирует горячая вода, передающая тепло модельному составу, находящемуся внутри бака. Температура воды измеряется термометром и поддерживается в пределах 41…43 °С.

При достижении модельным составом пастообразной консистенции его загружают в цилиндр ручного или механического шприца. Запрессовывание модельного состава в пресс-форму можно осуществлять вручную или специальными шприцами с использованием различных прессов. Модели из легкоплавких составов изготавливаются также их заливкой в полость пресс-форм.

Пресс-форма для изготовления модели.Пресс-формы изготавливаются из металлических материалов. Они могут быть как одноместные (одногнездные), так и многоместные (многогнезд-ные) с вертикальным или горизонтальным разъемом. Для снижения шероховатости поверхности изготовляемой модели и лучшего отлипания модельного состава полости стальных пресс-форм хромируют, а из цветных металлов полируют.

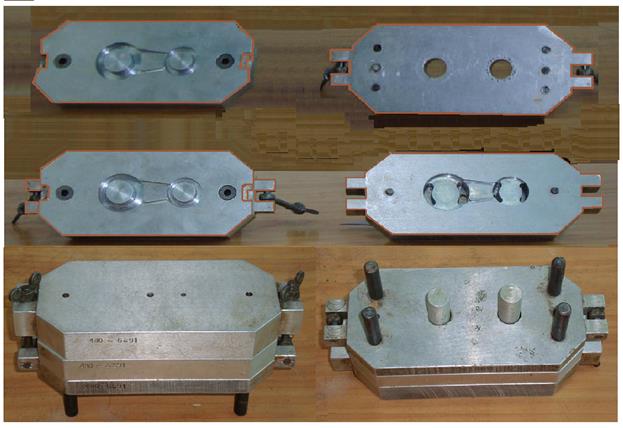

На рис. 3.1 приведена одноместная пресс-форма, используемая для получения модели стальных отливок кронштейна. Пресс-форма состоит из трёх частей:нижней (а), средней (б) и верхней (в). В нижнюю часть запрессованы четыре стержня 8, на которые опирается пресс-форма в рабочем положении, также два шипа 5, которые при сборке входят в сквозные отверстия втулок 4 средней части. В средней и верхней частях изготовлены полости (ручьи), где формируется модель. Модельная масса запрессовывается при помощи пресса через отверстие 10, а через второе отверстие 11 – воздух из полости вытесняется при заполнении её модельной массой. В отверстия ручьёв средней части вставляются стержни – выталкиватели, которые служат для формирования отверстий в модели и ее выталкивания из полости пресс-формы после изготовления.

Рис. 3.1. Прессформа для изготовления легкоплавких моделей: а – низ; б – середина; в – верх; г – сборка нижней и средней частей; д –в собранном виде; е – вид снизу на собранную пресс-форму

Для сборки нижней и верхней частей пресс-формы необходимо на нижнюю часть установить среднюю, пропустив стержни - выталкиватели через отверстия нижней части и совместить шипы с отверстиями. Затем установить верхнюю часть и накинув соединительные болты, затянуть гайками 9.

Установив пресс-форму на стол пресса, через специальный шприц расплавленная модельная масса запрессовывается в полость. После охлаждения модельной массы верхняя часть пресс-формы снимается и при помощи стержней – выталкивателей осторожно извлекается модель из ручья. Затем модель подвергается контролю и очистке (срезаются заусенцы). Полученная модель, в отличие от деревянной или металлической модели, является точной копией детали, т. е. имеет все внутренние полости, отверстия, резьбу и не имеет стержневых знаков.

Стояки и питатели также изготавливаются из модельного состава (рис. 3.2, а).

Изготовление форм. Поскольку литъём по выплавляемым моделям получают в основном мелкие детали, то за одну заливку экономически целесообразнее получить несколько отливок. С этой целью к стояку “припаивают” несколько штук (или десятков) легкоплавких моделей и получают так называемый блок моделей (рис. 3.2, б). Пайку моделей выполняют электропаяльником обычного типа или паяльником, изготовленным в виде узкой лопатки (либо просто ножом, нагреваемым на электроплитке).

Рис. 3.2. Основные операции литья по выплавляемым моделям:

а – стояк; б – блок моделей; в – блок после нанесения облицовочного слоя; г – блок после нанесения огнеупорного слоя; д - блок после выплавления модельной массы; е – блок отливок

Затем вокруг блока моделей, изготавливается огнеупорная литейная форма в виде корки. Для этого используется формовочная смесь, состоящая из связующей, например, в виде жидкого стекла и наполнителя в виде кварцевого песка или карборунда и др. Для нанесения облицовочного огнеупорного покрытия блок моделей окунается в раствор, состоящий из 60…70 % маршалита и 30…40 % жидкого стекла, а затем вынимается из раствора и некоторое время выдерживается над ёмкостью с раствором. При этом излишек раствора стекает, а на моделях, элементах литниковой системы, стояке и питателях остается тонкая пленка облицовочной огнеупорной смеси, обеспечивающей низкую шероховатость поверхности отливки. Чтобы укрепить эту пленку, блок моделей посыпают мелким кварцевым песком. Блок моделей с нанесенным слоем покрытия для его закрепления погружают на 1…2мин в ванну с 20…25 % - ным водным раствором нашатыря (аммиака). Затем таким образом полученному облицовочному покрытию дают высохнуть (рис. 3.2, б). Для получения наружных слоёв корки после окунания в жидкое стекло блока с облицовочным покрытием на него наносится крупнозернистый песок или карборунд. Обычно последовательно наносят от 3 до 5 покрытий до образования корки толщиной 6…8 мм. В итоге получается форма, внутри которой находится легкоплавкая модельная масса в виде модели, стояка и питателей (рис. 3.2, в). После сушки последнего слоя огнеупорного покрытия легкоплавкую модельную массу из созданной формы выплавляют. Для этого форму чашей вниз помещают в металлическую корзину, которую затем, в зависимости от требуемой температуры плавления модельной массы, помещают в сушильный шкаф или опускают в ванну с горячей водой или обдают горячим паром. При этом модели и элементы литниковой системы расплавляются и расплавленная масса вытекает из оболочки.

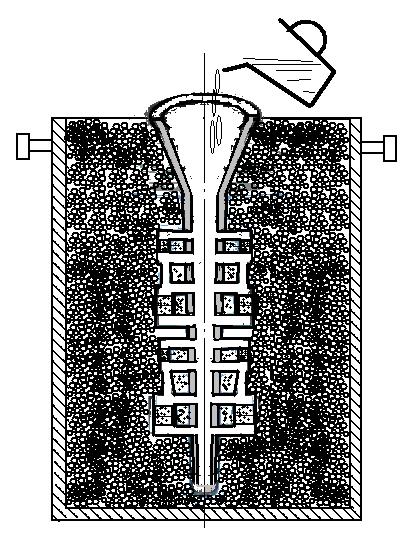

Обжиг и заливка форм, очистка отливок. Полученная сырая огнеупорная литейная форма оказывается недостаточно прочной. Для упрочнения ее подвергают обжигу в термической печи при температуре 800…900 °С с выдержкой ≈ 30 мин. Во избежание разрушения при транспортировке, во время обжига и заливки металлом форму устанавливают вертикально в металлический ящик, обсыпают песком или чугунной дробью и утрамбовывают (рис. 3.3).

Упрочнение формы при обжиге сопровождается выгоранием остатков модельного состава. После обжига, не дожидаясь остывания, форму подают в разливочное отделение литейного цеха и заливают. Заливка металла в горячую форму позволяет получать тонкостенное литье. После затвердевания металла выбивка (удаление) блока отливок из форм производится на вибрационных установках, на которых форма разрушается и легко отделяется от поверхности отливок (рис. 3.2, е). Отливки отделяют от блока чаще вырезанием на станках.

Рис. 3.3. Литейная форма, установленная в металлический ящик и подготовленная к обжигу и заливке.

Дата добавления: 2019-02-08; просмотров: 2012;