Способы машинной формовки

ИЗГОТОВЛЕНИЕ ЛИТЕЙНЫХ ФОРМ НА ФОРМОВОЧНЫХ МАШИНАХ

Преимущества и область применения машинной формовки

Машинная формовка применяется при изготовлении песчаных форм в крупносерийном и массовом производстве средних и мелких отливок. Литейные формы, изготовленные на формовочных машинах, имеют более равномерное уплотнение, большую прочность и лучшую газопроницаемость. Процесс изготовления формы при машинной формовке состоит из следующих механизированных операций: наполнение опоки формовочной смесью, уплотнение смеси в опоке, удаление модели из формы, сборка формы, транспортировка формы к месту заливки конвейером.

Приготовленная единая формовочная смесь транспортерами подается в бункер, расположенный над формовочной машиной. Наполняются опоки формовочной смесью из бункера дозатором, выдающим определенную порцию смеси.

Способы машинной формовки

По способу уплотнения формовочной смеси различают машины

прессовые, встряхивающие, пескодувные и пескометные, а по способу удаления моделей из формы — машины со штифтовым подъемом, с поворотной плитой и перекидным столом.

Изготовление форм на прессовых машинах. Эти машины наиболее производительны, так как уплотнение формовочной смеси длится всего 4…5 сек. Применяют прессовые машины с нижним и верхним прессованием.

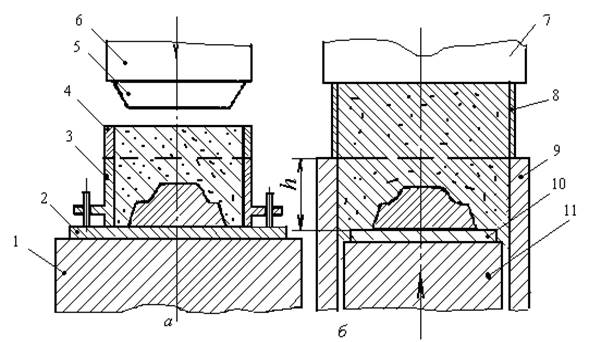

На рис. 1.1, а показана схема верхнего прессования. Траверса 6, ккоторой крепится прессовая колодка 5, может отводиться в сторону. На столе машины 1 закреплена модельная плита 2. Под действием сжатого воздуха стол поднимается вверх, и прессовая колодка впрессовывает формовочную смесь в опоку 3 из наполнительной рамки 4.

Рис. 1.1. Схема работы прессовой машины

На рис. 1.1, б изображена схема нижнего прессования. Она применяется для формовки невысоких опок до 200…250 мм; использование более высоких опок нецелесообразно из-за неравномерного уплотнения смеси по высоте. Прессовый стол 11 с укрепленной на нем модельной плитой 10 поднимается внутри неподвижного стола 9, входит в опоку 8 и уплотняет формовочную смесь. Опока располагается между неподвижным столом и траверсой 7. Ход стола должен точно равняться высоте h, чтобы плоскость разъема модели после уплотнения совпала с плоскостью разъема формы.

Следует отметить, что формовочная смесь на прессовых машинах уплотняется неравномерно: так, при нижнем прессовании смесь, прилегающая к модели, уплотняется сильно, а при верхнем — слабо. Более распространены машины с верхним прессованием, благодаря своей простоте и долговечности. В прессовых машинах иногда совмещают прессование с вибрацией, что улучшает равномерность уплотнения смеси по высоте опоки.

Изготовление форм на встряхивающих машинах. Встряхивающие формовочные машины считаются универсальными, так как их применяют для встряхивания полуформ массой от 100 кг до 40 т.

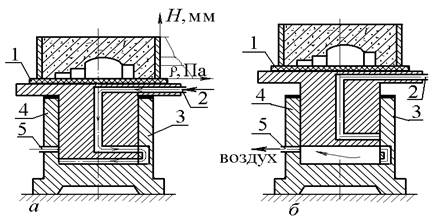

Рис. 1.2. Схема работы встряхивающей машины: а – исходное положение; б – подъем стола с опокой

На столе формовочной машины закрепляют модельную плиту 1 с моделью, на нее устанавливают опоку и заполняют формовочной смесью (рис. 1.2, а). Под действием сжатого воздуха, поступающего по трубопроводу 2, стол машины поднимается на высоту 50…60 мм (рис. 1.2, б). При этом выхлопное отверстие 5 открывается, воздух выходит из под поршня стола, и стол, падая, ударяется о станину 4 машины. После соударения скорость стола, модельной плиты, опоки становится равной нулю, а смесь, продолжая двигаться, уплотняется: ее кинетическая энергия при ударе переходит в работу уплотнения. В результате повторных ударов формовочная смесь уплотняется. Цикл повторяется 6…8 раз до полного уплотнения смеси.

Встряхивающие машины также неравномерно уплотняют смесь по высоте опоки: больше у модели, меньше — вверху опоки. Поэтому на встряхивающих машинах дополнительно подпрессовы-вают верхнюю часть полуформы. Недостатком встряхивающих машин является большой шум при работе.

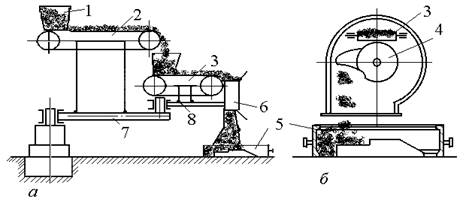

Изготовление форм при помощи пескомета.Пескометы выполняют одновременно две операции: наполнение опоки формовочной смесью и ее уплотнение. Они весьма производительны. Если при работе ручной трамбовкой производи-тельность формовщика составляет всего 0,5…0,6 м3/чуплотненной формовочной смеси, на формовочных машинах — 8…10 м3/ч, то при использовании пескометов производительность возрастает до 12…13 м3/ч. Поэтому их применяют для набивки крупных и средних опок.

В метательной головке 6 на ось насажен ротор с лопаткой 4, совершающий 1450 об/мин (рис. 1. 3).

Рис. 1.3. Схема работы стационарного пескомета (а), метательная головка (б).

При вращении лопатка захватывает отдельные порции формовочной смеси, подаваемой транспортером 3, и с силой бросает их в опоку 5. Благодаря высокой скорости падения смесь в опоке уплотняется. Большой рукав пескомета 7 может поворачиваться вокруг вертикальной оси на необходимый угол. Малый рукав 8 с метательной головкой 6 также поворачивается вокруг вертикальной оси. На большом рукаве установлен бункер 1 и ленточный транспортер 2, а на малом — смонтирован транспортер 3. Смесь из бункера 1 подается на транспортер 2, далее по транспортеру 3 в метательную головку 6. Формовщик может перемещать метательную головку в горизонтальной плоскости в любом направлении над опокой. Пескометами достигается равномерное уплотнение формовочной смеси по всей высоте опоки.

Удаление модели из формы при машинной формовке. При ручной формовке перед удалением из формы модель несколько расталкивается, что нарушает конфигурацию получаемой полости и приводит к снижению точности получаемых отливок. При машинной формовке расталкивать модель не надо, так как она легко удаляется из формы специальными приспособлениями.

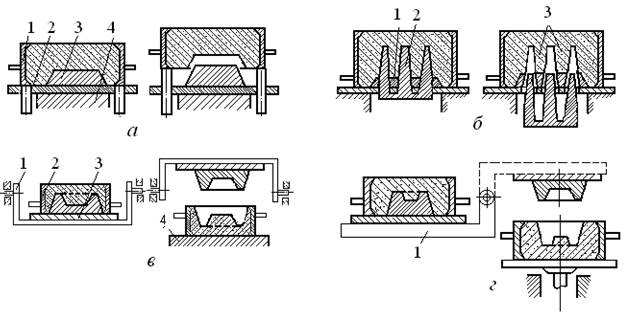

Для удаления модели из невысоких опок применяются машины со штифтовым подъемом. После уплотнения смеси (рис. 1.4, а) опока 1 снимается с модельной плиты при помощи перемещающихся вверх четырех штифтов 2, проходящих через отверстия в закрепленной на столе 4 модельной плите.

Рис. 1.4. Способы удаления модели из формы при машинной формовке:

а – штифтовым подъёмом опоки; б – протягиванием модели через протяжную плиту вниз; в – поворотной плитой; г – перекидным столом

На рис. 1.4, б изображена схема протяжки модели, имеющей три высоких ребра, расположенных на небольшом расстоянии друг от друга. При съеме такой формы с помощью штифтов земляной провисающий болван 3 (образованный ребрами) может обвалиться. Во избежание этого модель сделана из двух частей: неподвижной 1, укрепленной на модельной плите, и подвижных ребер 2, которые после набивки опоки опускаются вниз, протягиваясь через вырезы в модельной плите. Так как болван 3 при протяжке поддерживается снизу, то он не обваливается.

При формовке нижних опок для удаления моделей применяют поворотные плиты (рис. 1.4, в). После уплотнения смеси поворотная плита 1 с закрепленной на ней опокой 2 переворачивается на 180° (правое положение на рис. 1.4, в). Затем рабочий стол машины 4 поднимается вверх до соприкосновения с полуформой. Опоку открепляют от поворотной плиты, стол с полуформой двигается вниз, а модельная плита 3 остается на поворотной плите. Затем полуформа в рабочем положении (разъемом вверх) транспортируется конвейером к месту сборки.

На рис. 1.4, г приведена схема удаления модели из формы при помощи перекидного стола 1. Такая схема получила применение при формовке крупных форм с высокими болванами.

Машинная формовка стержней. При серийном и массовом производстве стержни изготавливают машинным способом. При этом резко возрастает производительность работ и повышается точность стержней. В зависимости от способа уплотнения стержневой смеси машины делят на мундштучные, прессовые, встряхивающие, пескодувные, пескострельные и пескометы.

Мундштучные машины используются при изготовлении стержней, имеющих постоянное сечение по длине. Стержневая смесь 4 выдавливается шнеком 1 через сменный мундштук 2, и получаю-щийся стержень 3 разрезают на куски необходимой длины. Недостатком мундштучных машин является то, что на них нельзя применять каркасы. Поэтому на мундштучных машинах изготовляют стержни диаметром не более 20…100 мм.

Рис. 1.5. Изготовление стержней на мундштучных машинах

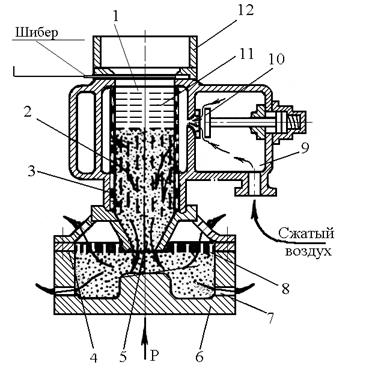

В настоящее время стержень любой сложности изготавливают пескодувными (рис. 1.6) или пескострельными (рис. 1.7) стержневыми машинами.

При изготовлении стержней на пескодувных машинах стержневая смесь при открытом шибере из бункера 12 периодически поступает в камеру 1. Затем шибер закрывается и сжатый воздух из ресивера 9 через быстродействующий клапан 10 и через отверстие 2, 11 поступает в гильзу 3, в которой резко повышается давление и стержневая смесь выталкивается через сопло 5 в полость стержневого ящика 6. Для выпуска воздуха в надувной плите 4 и стержневом ящике предусмотрены венты (отверстия) 7, 8.

Рис. 1.6. Схема изготовления стержня на пескодувной машине

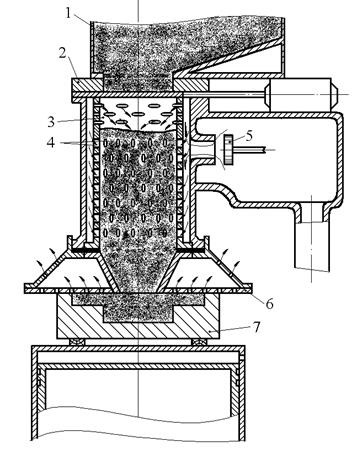

Более производительными и обеспечивающими лучшее качество стержней являются пескострельные машины (см. рис. 1.7).

Рис.1.7. Пескострельная машина

Их принцип работы отличается от принципа работы пескодувных тем, что смесь в стержневой ящик дозированной порцией вдувается мгновенно, подобно выстрелу. Из воронки 1 через отверстие в шибере 2 подается доза смеси в пескодувный резервуар 3. К плите 6 прижимается стержневой ящик 7 и в этот момент закрывается шибер 2. Затем открывается клапан 5: сжатый воздух через щелевые отверстия 4 устремляется в пескодувный резервуар и с силой выбрасывает смесь в стержневой ящик. Пескострельные машины по сравнению с пескодувными расходуют меньшее количество сжатого воздуха, работают на различных смесях и не так интенсивно истирают стенки стержневых ящиков.

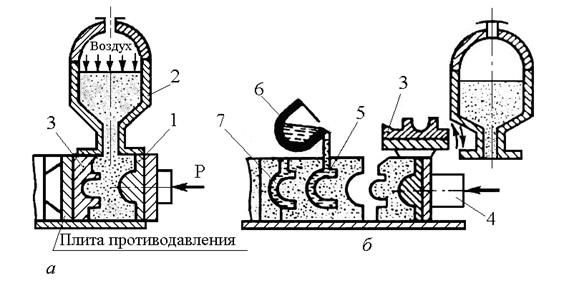

Автоматическая безопочная формовка используется при изготовлении форм для мелких отливок из серого, ковкого и высокопрочного чугунов и стали в серийном и массовом производствах. Изготовление литейных форм осуществляется на высокопроизводительных пескодувно-прессовых автоматических линиях (рис. 1.9). Правая модельная плита 1 закрепляется на прессовой машине, левая модельная плита 3 – на плите противодавления. Модельные плиты 1, 3, боковые стенки и головка 2 образуют формовочную камеру (рис. 1.9, а), которая заполняется формовочной смесью под действием сжатого воздуха под давлением 0,5…1,0 МПа.

Рис. 1.9. Схема процесса изготовления безопочных литейных форм на автоматических машинах

После этого формовочная смесь прессуется плунжером 4 под давлением до 2,0 МПа. Модельная плита 3 отходит влево и поворачивается в горизонтальное положение, а уплотненный ком формовочной смеси плунжером 4 проталкивается до соприкосновения с предыдущим комом, образуя полость 5 (рис. 1.9, б). В результате получается непрервыный ряд форм, которые заливают расплавленным металлом из ковша 6. После затвердевания и охлаждения отливок формы подаются на выбивную решетку, где отливки 7 освобождаются от формовочной смеси. Смесь поступает на переработку и повторное использование, а отливки – в обрубное отделение.

Автоматическая формовочная линия. Имеются автоматы, выполненные в виде карусельного станка с несколькими рабочими местами. Если автомат шестипозиционный, то через определенное время осуществляется поворот карусели на 1/6 часть оборота. Процесс формовки состоит из отдельных операций, которые выполняются во время коротких остановок карусели во всех шести позициях одновременно.

В первой позиции на карусель устанавливают пустые опоки; во второй —опоки автоматически заполняются формовочной смесью; в третьей —смесь уплотняется встряхиванием или прессованием; в четвертой — выполняется допрессовка смеси; в пятой — удаляют модель из полуформы и в шестой позиции полуформу снимают с карусели и отправляют к месту сборки. Производительность таких машин-автоматов достигает 240…300 полуформ в час.

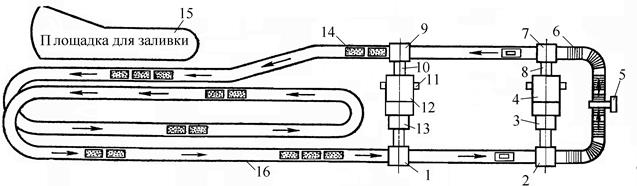

Кроме карусели, вращающейся с кратковременными остановками, есть схемы автоматов с непрерывно вращающейся каруселью. Уплотнение формовочной смеси в этом случае производится пескометом, пескодувными или пескострельными машинами. Такая линия представлена на рис. 1.10. На ней выполняются все операции формовки, заливки и выбивки отливок. На позиции 1 специальным механизмом снимается верхняя опока, которая без формовочной смеси перемещается на позицию 13, нижняя полуформа с формовочной смесью и отливками конвейера 16 с позиции 1 направляется на позицию 2, а затем к механизму 3, где опока освобождается от смеси и отливок. Отливки отправляются в обрубное отделение, а формовочная смесь на переработку. Опоки, очищенные от формовочной смеси, подаются к формовочным автоматам; верхняя – на автомат 12, нижняя – на автомат 4. Смена модельных плит производится с помощью тележек 11.

Рис. 1.10. Схема автоматической формовочной линии

Нижняя полуформа, изготовленная на формовочном автомате 4, кантователем 8 переворачивается на 180° и на позиции 7 устанавли-вается на предварительно очищенную специальными щетками 5 тележку 6 литейного конвейера 16 и подается к механизму спарива-ния полуформ. Верхняя полуформа, изготовленная на автомате 12, по роликовому конвейеру 10 перемещается к позиции 9, где спарива-ется с нижней полуформой. Собранная литейная форма 14 по конве-йеру транспортируется на участок заливки 15. Установка стержней в литейную форму осуществляется во время продвижения ее по конвейеру от позиции 7 к позиции 9. Для увеличения продолжи-тельности охлаждения отливок в залитых формах конвейер выполнен с дополнительной петлей на двух уровнях.

Комплексная механизация и автоматизация, осуществляемая в литейных цехах, в несколько раз снижает общую трудоемкость производственных процессов, значительно увеличивает производи-тельность труда, улучшает качество продукции и обеспечивает непрерывность процесса.

Дата добавления: 2019-02-08; просмотров: 6416;