По устройству, конструктивным особенностям и работе тепловоза серии ТЭМ18ДМ

Тема 13.

Система наддува дизеля и выпуска газов

План

- Система наддува дизеля и выпуска газов: назначение.

- Турбонагнетатель:

а) назначение;

б) устройство;

3. Промежуточный охладитель наддувочного воздуха:

а) назначение;

б) устройство.

4. Впускной и выпускные коллекторы:

1) впускной коллектор:

а) назначение;

б) устройство;

2) выпускные коллекторы:

а) назначение;

б) устройство

Система наддува дизеля и выпуска газов

Назначение

Для нормальной работы дизеля необходимо обеспечивать подачу воздуха в его цилиндры и выпуск из них отработавших газов. Наполнение цилиндров воздухом может осуществляться как за счет разрежения, создаваемого движущимися в цилиндрах поршнями, так и за счет подачи воздуха в цилиндры под давлением, превышающим атмосферное. Во втором случае, т. е. с применением наддува, масса воздуха, заполняющего цилиндр, значительно больше, что позволяет сжигать больше топлива за каждый цикл и повышать мощность дизеля при сохранении его габаритов.

Для нагнетания воздуха в цилиндры' дизеля используется специальное оборудование, различающееся между собой по приводу и принципу действия. Сжатие воздуха всегда сопровождается повышением температуры, что приводит к снижению его плотности. Это нежелательно, так как одновременно уменьшается масса воздуха в цилиндрах дизеля (воздушный заряд). Охлаждение сжатого воздуха можно производить в промежуточных теплообменниках, расположенных между нагнетателем и воздушным коллектором. В систему наддува дизеля входят турбонагнетатель, воздушные фильтры, охладитель наддувочного воздуха и впускной коллектор.

Отработавшие в цилиндрах газы выбрасываются в атмосферу, но перед выбросом они отдают часть своей энергии на привод ротора турбонагнетателя. Отвод газов от цилиндров дизеля осуществляется через цилиндровые крышки и два выпускных коллектора, имеющих надежную теплоизоляцию.

Турбонагнетатель

Назначение

На дизеле устанавливается турбокомпрессор типа ТК (модификация ТК-З0), обеспечивающий повышение весового заряда воздуха в цилиндрах.

Турбокомпрессор представляет собой сочетание центробежного компрессора и осевой газовой турбины, приводимой в действие за счет использования энергии выхлопных газов.

Выпускные газы из цилиндров дизеля по выхлопным коллекторам направляются в газовую турбину.

Турбина приводит в действие компрессор, который засасывает воздух, сжимает его и через охладитель наддувочного воздуха и наддувочный коллектор подает к впускным каналам крышек цилиндров дизеля.

Устройство

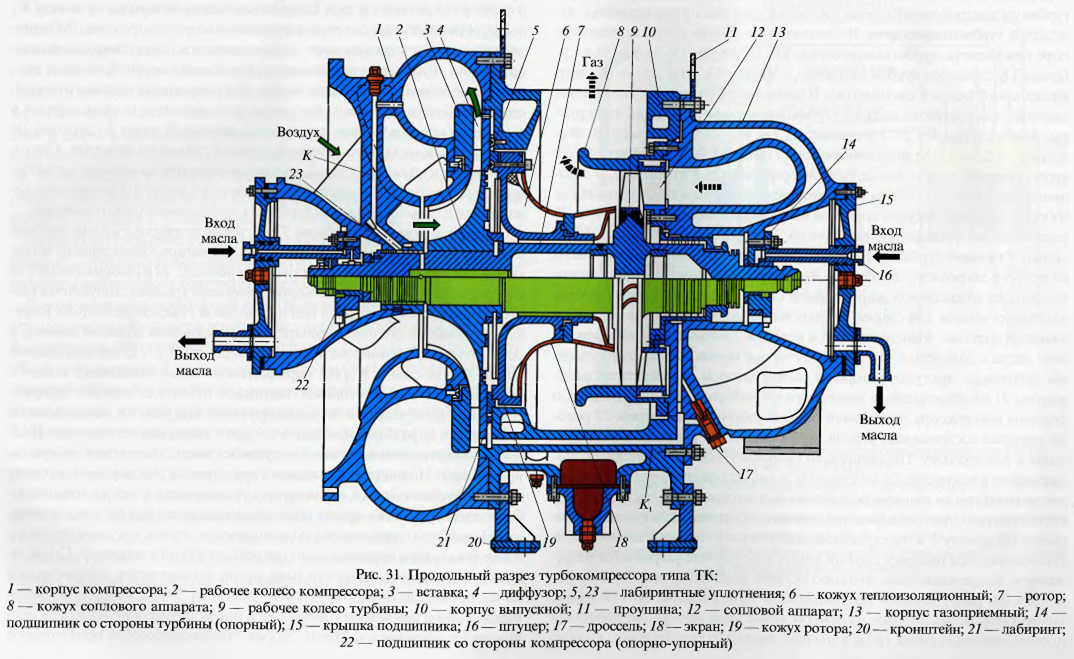

Агрегат, объединяющий осевую одноступенчатую реактивную газовую турбину и центробежный одноступенчатый компрессор (нагнетатель), называется турбокомпрессором. На тепловозные дизели устанавливают четыре типоразмера турбокомпрессоров: ТК-23, ТК-30, ТК-34, ТК-38 и т.д. Буквы ТК означают турбокомпрессор, а цифры 23, 30 и т.д. — диаметр колеса компрессора в сантиметрах. В зависимости от степени повышения давления наддувочного воздуха турбокомпрессоры делятся на три группы: низкого (Н) рк = 1,3—1,9; среднего (С) рк = 2—2,5 и высокого (В) давления рк = 2,5—3,5. Корпус компрессора 1 , выпускной корпус 10, через который отработавшие газы выбрасываются в атмосферу, и газоприемный корпус 13 отлиты из алюминиевого сплава и скреплены между собой шпильками. Внутри корпусов на подшипниках скольжения 14 и 22 уложен полый стальной сварной ротор 7. К ротору приварено рабочее колесо 9 газовой турбины. Рабочее колесо 2 компрессора напрессовано на ротор и закреплено штифтами. Лопатки и диск колеса турбины изготовлены из специальной жароупорной стали и соединены при помощи «елочных» замков или сварки. Колесо компрессора изготовлено из алюминиевого сплава. Между улиткой и колесом 2 установлен диффузор 4 в виде диска с лопатками. На тыльной стороне колеса компрессора сделаны кольцевые выступы, которые с малым зазором сопрягаются с лабиринтом 21 на неподвижном диске, образуя лабиринтное уплотнение. Со стороны компрессора расположен опорно-упорный подшипник 22 ротора, который воспринимает усилия, направленные от рабочего колеса турбины к компрессору. Подшипник со стороны турбины — опорный. Лабиринтное уплотнение 23 со стороны компрессора препятствуют уносу масла воздухом из полости подшипников в компрессор. Это уплотнение состоит из двух упругих колец, установленных в ручьи шейки вала и лабиринта. По каналу К в пространство между ними из нагнетательной полости компрессора подается сжатый воздух в результате устраняется разрежение в зазоре вдоль вала, что способствует надежному разобщению полостей опорно-упорного подшипника и компрессора. Аналогичное уплотнение, установленное на другом конце вала ротора, не допускает проникновения горячих газов в полость опорного подшипника, а также просачивания масла из подшипника к нагретым частям вала. Уплотнение состоит из двух колец и двух лабиринтов, между которыми по каналу Л) подается сжатый воздух из нагнетательной полости компрессора. Лабиринтное уплотнение 5 препятствует утечке сжатого воздуха. Выпускной газовый корпус 10 и газоприемный корпус 13 охлаждаются водой, которая подводится из системы охлаждения дизеля. Для уменьшения теплового воздействия отработавших газов на вал ротора и компрессорную часть агрегата в выпускном корпусе установлен теплоизоляционный кожух 6 с экраном 18. К газоприемному корпусу крепится кожух 8 соплового аппарата. Сопловой аппарат и колесо турбины с лопатками являются основными элементами газовой турбины. Экранированный кожух 6 и кожух 8 образуют кольцевой канал для выхода газов из турбины с наименьшим сопротивлением.

При текущем ремонте в объеме ТР-3 турбокомпрессор с дизеля снимают и разбирают Детали тщательно очищают от нагара, осматривают, негодные —заменяют. Водяные полости газоприемного 13 и газовыхлопного 10 корпусов очищают от накипи. Корпус, имеющий трещину, допускается восстанавливать электросваркой или постановкой гужонов (штифтов). Разрешается резьбу на фланцах перенарезать на следующий больший диаметр и оставлять мелкие изъяны на постелях лабиринтов 5, 21,23 без исправления и проточки на станке. Корпус опресеовывают водой давлением 3 кгс/см2 в течение 5 мин. Ротор осторожно вынимают из корпуса вместе с лабиринтом колеса компрессора и теплоизолирующим кожухом 6 и укладывают на стеллаж. Ротор разбирают, детали очищают в эмульсии с применением ПАВ или в осветительном керосине. Воздушные каналы уплотнения лабиринта прочищают. Подшипники с вала ротора снимают, проверяют состояние лопаток турбины колеса компрессора, устанавливают, нет ли трещин, забоин, следов касания и других дефектов. Незначительные забоины зачищают. На рабочих поверхностях подшипников и ступиц допускаются неглубокие риски. Поврежденные лопатки рабочего колеса заменяют. После замены лопаток или проточки вала ротор подвергается динамической балансировке; дисбаланс не должен превышать 5 г-см. Фланцы корпусов перед сборкой смазывают тонким слоем пасты «Герметик»; установка прокладок не допускается. После сборки турбокомпрессора прокачивают масло. Необходимо убедиться, что оно проходит через подшипники и удаляется через сливное отверстие. Проверяют осевой люфт ротора, радиальные зазоры: «на масло» в подшипниках, между лопатками турбины и сопловым аппаратом, между лопатками колеса компрессора на входе и фигурной вставкой. После установки турбокомпрессора на дизель проверяют вращение ротора, который должен вращаться от руки плавно, без заеданий.

Дата добавления: 2016-08-23; просмотров: 9446;