Шатунно-поршневая группа

Шатунно-поршневая группа представляет группу деталей кинематической пары — поршень-шатун, играющей важную роль в рабочем процессе дизеля. Деталями этой группы являются: поршень, уплотнительные и маслосъемные кольца поршня; палец, соединяющий поршень с шатуном; шатун и подшипники верхней и нижней головок шатуна.

Поршни дизеля ПД1М (рис. 10) представляют собой цельную отливку из алюминиевого сплава (силумина), коэффициент теплопроводности которого в 4,25 раза больше, а плотность в 2,75 раза меньше, чем у чугуна. Использование материала с высокой теплопроводностью позволило не применять специальное охлаждение поршня. Благодаря большому заряду свежего воздуха, подаваемого в цилиндры дизеля, головки поршней сверху хорошо охлаждаются воздухом, а снизу — брызгами масла при работе дизеля.

Головка поршня выполнена толстостенной с плавным переходом к цилиндрической поверхности. Торец имеет вогнутую поверхность с четырьмя вырезами для размещения головок клапанов при нахождении поршня в верхнем положении. Вогнутая форма поверхности днища способствует лучшему смешиванию распыленного топлива с воздухом и лучшему его сгоранию.

На головке и юбке поршня проточены канавки для размещения уплотнительных и маслосъемных колец. В канавках под маслосъемные кольца просверлены отверстия для стекания масла, снятого со стенок цилиндра кольцами.

В бобышках поршня расположен поршневой палец 4, удерживаемый от осевых перемещений заглушками 5, установленными в отверстиях с натягом.

Поршневые пальцы служат для соединения верхних головок шатунов с поршнями. Они изготовлены из высоколегированных хромоникелевых сталей. Наружная поверхность пальцев цементируется (науглероживается) на глубину 1,2 1,5 мм, шлифуется и полируется. По способу закрепления в поршне пальцы выполняют неподвижными и плавающими.

Пальцы плавающего типа имеют осевой зазор в соединении с поршнем и смазываются через головки шатунов. У дизеля внутри пальца вставлена втулка, развальцованная по концам. Таким образом, между телом пальца и втулкой образуется камера, куда по четырем отверстиям в середине пальца масло поступает из кольцевой канавки втулки головки шатуна. Из камеры масло вытекает на поверхность пальца по восьми отверстиям, расположенным по его концам, а затем масло стекает в картер через прорези в заглушках и по каналам в юбке поршня.

Для обеспечения надежного уплотнения поршня в цилиндре на поршне устанавливают четыре уплотнительных компрессионных кольца 6, 7, а для регулирования подачи масла к трущимся поверхностям втулки цилиндра—три маслосъемных кольца (одно маслосъемное кольцо расположено в верхней части поршня, а два — в нижней). Весь комплект колец служит для уплотнения надпоршневого пространства и ограничения потерь масла «на угар». От конструктивно-технологических особенностей поршневых колец, а также от состояния их в эксплуатации экономичность дизелей по расходу масла может меняться в 5—10 раз. Кольца поршней дизеля изготавливают из высокопрочного легированного чугуна.

Поршень дизеля ПД1М: 1 — втулка цилиндра; 2, 5 — маслосъемные кольца; 3 — заглушка; 4 — поршневой палец; 6,7 — компрессионные кольца; 8 — поршень

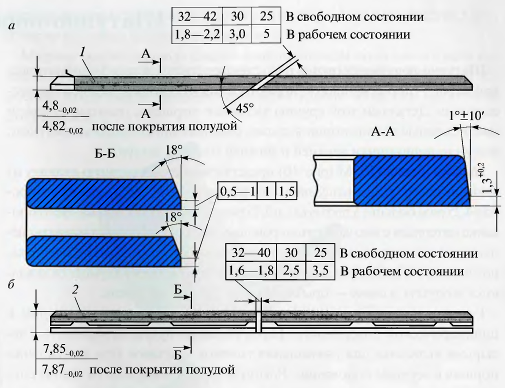

Поршневые кольца дизеля ПД1М: 1 — уплотнительное (компрессионное); 2 — маслосъемное

Трапецеидальные кольца поршней покрыты пористым хромом, что повышает срок службы в 3—4 раза и уменьшает износ цилиндровых втулок. Пара колец прямоугольного сечения с коническим скосом для улучшения приработки покрыта тонким слоем полуды.

Кольца ставят в канавки поршней с определенным зазором; при этом малый зазор может привести к заеданию кольца в канавке и ухудшению его уплотнительных свойств, а увеличенный — повышает насосное действие колец. Для снятия и установки поршневых колец применяют специальное приспособление Трапециевидная форма канавок поршня усиливает перемычку между соседними канавками и уменьшает нагар в канавках за счет самоочистки. Форма второй пары уплотнительных колец поршня дизеля — прямоугольная с коническим скосом — обеспечивает повышенное давление за счет узкой цилиндрической поверхности и хороший контакт со стенками цилиндров.

Маслосъемные кольца имеют узкую опорную поверхность и большую упругость для создания высокого давления на стенку. Наиболее эффективны коробчатые кольца с двойной скребковой поверхностью, устанавливаемые на поршнях дизелей. У этих колец по периметру канавки профрезированы двенадцать радиальных сквозных пазов. 1 агам образом, кольцо состоит как бы из двух частей — верхней и нижней, соединенных узкими перегородками, обе части кольца имеют конусный срез в одну сторону, что дает возможность маслосъемному кольцу при движении поршня вверх скользить по маслу, а при движении вниз острыми кромками соскабливать масло со стенок цилиндров.

Поршни с шатунами из блока цилиндров вынимают и разбирают. Поршни после очистки должны иметь белую матовую поверхность. Очищать поршни стальными скребками и шаберами запрещается. Наиболее характерными повреждениями поршня являются: износ ручьев под поршневые кольца, направляющей части поршня, отверстий под поршневой палец, излом перемычек между ручьями.

Трещины в ручья, и перемычках между ними в бобышках поршня допускается устранять газовой или аргонно-дуговой сваркой. Наплавлять направляющую часть поршня запрещается. Износ первых двух ручьев для компрессионных колец трапецеидальной формы определяют по утопанию нового поршневого кольца в ручье с помощью индикаторного приспособления . Износ прямоугольных ручьев определяют по зазору между ручьем и новым кольцом, измеренному с помощью щупа.

Разработанные ручьи поршня протачиваются под ремонтный размер. Допускается устанавливать на дизеле поршни, имеющие риски на направляющей части глубиной до 1 мм, общей площадью не более 50 мм2. Общее количество натиров длиной не более 25 мм не должно быть более 5 шт.Трещины и раковины в кольцах не допускаются. Зазоры в стыке кольца и между ручьем и кольцом, а также износ маслосрезывающей кромки измеряют. Разрешается доводить высоту кромок маслосрезывающих колец до чертежного размера проточкой на станке при условии, что упругость кольца после этого будет в допускаемых пределах. Трапецеидальные кольца заменяют независимо от состояния.

Поршневые пальцы, имеющие овальность более допускаемых размеров, восстанавливают до чертежного размера хромированием или методом осадки. Чистота и размеры обработанной поверхности поршневого пальца должны соответствовать чертежу на новый палец. Поверхность пальца должна быть отполирована; граненость и следы шлифовки не допускаются. Разрешается оставлять волосовины (риски) на цементированном слое поршневого пальца.

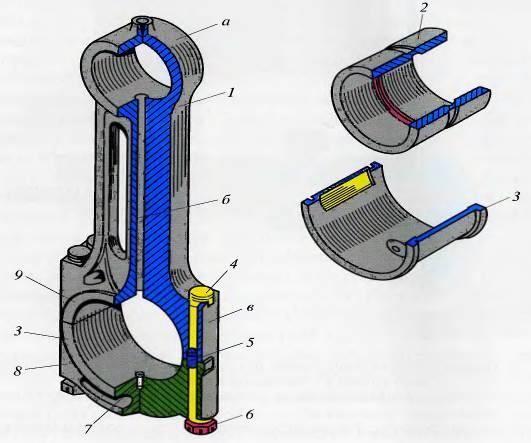

Шатуны передают усилия, действующие на поршни, шатунным шейкам коленчатого вала дизеля. Они испытывают большие динамические усилия. Изготавливают шатуны из высококачественной легированной стали штамповкой. Шатун дизеля ПД1М (рис. 14) представляет собой фа сонный стержень двутаврового сечения с верхней и нижней разъемной головками. Крышка шатуна 8 крепится к стержню шатунными болтами 4 из хромоникелевой стали. В средней части болты имеют пояски для центровки шатуна и крышки.

Поверхность болтов должна быть полированной без каких-либо концентраторов напряжений. Головки болтов — круглые с лысками для удержания от проворачивания при затяжке. В верхнюю головку шатуна запрессована бронзовая втулка 2, служащая подшипником для поршневого пальца. По всей поверхности втулки прорезаны наклонные канавки, служащие для равномерного распределения масла по поверхности пальца, в средней части втулки расположена кольцевая канавка и отверстия для подвода масла.

Шатунный подшипник нижней головки шатуна состоит из двух взаимозаменяемых бронзовых вкладышей, залитых слоем баббита толщиной 0,5—0,7 мм и удерживаемых от осевого смещения буртами.

Шатун дизеля ПД4М: 1 — стержень шатуна; 2 — втулка верхней головки шатуна; 3, 9 — вкладыши подшипников; 4 — шатунный болт; 5 — контрольный штифт; 6 — гайка; 7 — штифт; 8 — крышка шатуна; а — верхняя головка шатуна; б — канал для смазывания; в — нижняя головка шатуна

От проворачивания вкладыши фиксируются штифтом 8, устанавливаемым в отверстие нижней половинки подшипника. Отверстие в верхнем вкладыше служит для прохода смазки к шейке вала. Около стыков вкладышей с одной и другой стороны выфрезерованы холодильники для создания масляного клина. Вкладыш, устанавливаемый в расточку корпуса шатуна, является наиболее нагруженным и называется рабочим бесканавочным вкладышем. Его внутренняя поверхность не имеет канавки.

Вкладыш, располагающийся в крышке шатуна, имеет кольцевую канавку и называется нерабочим канавочным вкладышем. В центре канавки просверлено отверстие.

Неисправностями шатуна являются трещины, овальность и конусность отверстия нижней головки шатуна. Овальность нижней головки шатуна измеряют только при затянутых шатунных болтах по меткам. Шатун, имеющий овальность отверстия нижней головки более 0,2 мм (против чертежного размера), заменяют.

Зазор между поршневым пальцем и втулкой верхней головки шатуна измеряют щупом. Втулку, имеющую предельный износ или ослабление в посадке, заменяют. Разрешается восстанавливать втулки путем омеднения или методом осадки. В случае заклинивания или задира поршня в цилиндре, разрушения вкладышей шатунного подшипника измеряют величину скручивания и непараллельности осей отверстий нижней и верхней головок шатуна. Шатуны, имеющие скручивание или непараллельность осей отверстий, разрешается править горячим способом.

Шатунные болты проверяют дефектоскопом. Болты, имеющие трещины в любой части, а также изъяны в резьбовой части (срыв ниток, вытянутость, неправильный профиль, дробленность, заусенцы, риски), заменяют. Производить сварочные работы на болтах или проточку болтов до размеров менее чертежных запрещается.

При комплектовании шатунно-поршневой группы для уравновешивания вращающихся масс детали подбирают с таким расчетом, чтобы масса поршня на дизеле отличалась от другого не более чем на 200 г, а комплекта поршня с шатуном — не более чем на 450 г. Массу поршня подгоняют путем удаления металла с его нижней торцевой поверхности, а массу комплекта регулируют подбором шатуна необходимой массы или снятия металла в местах, указанных на чертеже.

При сборке деталей шатунно-поршневой группы должны соблюдаться следующие требования: детали должны быть тщательно промыты в эмульсии с применением ПАВ и продуты сжатым воздухом. Допускается окунание в керосин. Проверяется чистота отверстия в шатуне и маслоотводящих отверстий в поршне; заглушки поршневого пальца не должны выступать над поверхностью поршня, овальность направляющей части поршня до и после запрессовки заглушек не должна изменяться более чем на 0,08 мм; линейная величина камеры сжатия должна проверяться при каждой выемке поршня из цилиндра на плановых ремонтах тепловоза или смене поршня, шатуна, цилиндровой крышки или втулки при неплановых.

Линейная величина камеры сжатия должна быть в пределах допускаемых размеров, при этом разномерность этой величины на одном дизеле допускается не более 0,6 мм, а ее регулировка производится за счет съема металла с торца цилиндровой крышки;

поршневые кольца должны устанавливаться на поршне при помощи приспособления, ограничивающего развод замка Замки колец должны быть смещены на 120° друг относительно друга, при этом замки двух верхних колец не должны располагаться со стороны впускных клапанов; кольца должны свободно поворачиваться в ручьях поршня.

Между ручьем поршня и кольцом должен быть зазор в пределах допускаемых размеров; поршни в сборе с шатуном перед опусканием в цилиндр дизеля необходимо продуть сжатым воздухом, поршень и поршневые кольца смазать тонким слоем дизельного масла; при ремонте деталей шатунно-поршневой группы запрещается менять местами поршни по цилиндрам на одном дизеле.

Контрольные вопросы:

1. В чем заключается работа шатунно-кривошипного механизма?

2. Каково назначение коленчатого вала?

3. Каково устройство поршня?

4. Какова функция поршневых колец?

5. В чем особенности конструкции шатуна и шатунных подшипников?

Дата добавления: 2016-08-23; просмотров: 7726;