Правила технической эксплуатации стальных тросов

Принимая трос на судно, его нужно тщательно осмотреть. Результаты наружного осмотра и конструктивные даннные сверяют с биркой или сертификатом. При осмотре обращают внимание на дату изготовления, состояние оцинковки, смазки троса. Проверяют, нет ли вмятин, обрывов проволок и других повреждений. Пряди должны иметь равномерную по всей длине свивку и плотно прилегать друг к другу. Толщину проверяют штангенциркулем.

На судне тросы хранят на вьюшках, барабанах лебедок, тросовых кладовых или в бухтах. Тросовые кладовые должны быть сухими и вентилируемыми. Перед укладкой на хранение грязный трос необходимо промыть, просушить и смазать. Вьюшки, барабаны и т.п. на открытой палубе должны быть зачехлены, а в хорошую погоду открыты для проветривания тросы.

Для увеличения срока службы стальные тросы стоячего такелажа тируют, а бегучего смазывают не реже одного раза в три месяца. Примерный состав тира: солидол – 70%, кузбасслак – 28%, сода техническая, минеральное масло, графитный порошок – 2%. Хорошими смазками являются канатная мазь (ИК), технический вазелин (УН), солидол синтетический (УС), солидол жировой и т.п. Тируют или смазывают трос сначала поперек, а затем в длину, но так, чтобы избежать потеков и сосулек, так как при высыхании они отрываются, и на их месте трос интенсивно ржавеет. Тир наносят в горячем виде.

Если по условиям работы трос должен находиться в морской воде, его необходимо смазать прокипяченной горячей смесью из равных частей древесной смолы и извести. После работы промыть пресной водой, просушить и протировать или смазать. Проржавевший трос нужно заменить.

Для предохранения троса от сплющивания, нарушения структуры и формы его нельзя подвергать резким изгибам. Не должно быть оборванных, заломленных проволок. Лопнувшие проволоки коротко обрезают, а трос в этих местах оклетневывают. На концы троса накладывают проволочные марки.

Диаметр шкивов, измеренный по дну канавки, для стальных подвижных под нагрузкой тросов должен быть не менее 14 диаметров троса и не менее 9 диаметров – для тросов, неподвижных под нагрузкой.

Диаметр шкивов, измеренный по дну канавки, для стальных подвижных под нагрузкой тросов должен быть не менее 14 диаметров троса и не менее 9 диаметров – для тросов, неподвижных под нагрузкой.

Стальные тросы не должны иметь узлов, калышек. Концы тросов необходимо отклетневывать. В местах трения и под острые углы следует подложить подкладки.

Грузоподъемные тросы и лопари грузовых талей сращивать не разрешается. Стропы должны иметь бирки с указанием допускаемой нагрузки и срока испытания. Крепление стальных тросов следует не реже одного раза в три месяца проверять выбирать слабину.

Грузоподъемные тросы и лопари грузовых талей сращивать не разрешается. Стропы должны иметь бирки с указанием допускаемой нагрузки и срока испытания. Крепление стальных тросов следует не реже одного раза в три месяца проверять выбирать слабину.

Огон и сплесни на стальных тросах должны иметь против спуска три пробивки целой прядью и две пробивки полупрядями.

Огон и сплесни на стальных тросах должны иметь против спуска три пробивки целой прядью и две пробивки полупрядями.

Бухты стальных тросов распускают следующими способами. Небольшую бухту, не имеющую внутри барабана, раскатывают по палубе, начиная с наружных шлагов. При необходимости распустить бухту полностью или отмотать большой конец троса ее ставят на крестовину и подвешивают на тросе с вертлюгом.

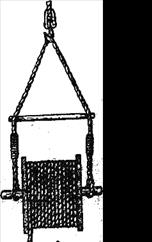

Чтобы отмотать небольшой кусок троса, намотанного на катушку, через середину катушки продевают ломик (трубу) и закрепляют его на подставках. Для полного распускания такой бухты ее подвешивают на вертлюге или вертлюжном гаке стрелы при помощи стропа и деревянной распорки.

Чтобы отмотать небольшой кусок троса, намотанного на катушку, через середину катушки продевают ломик (трубу) и закрепляют его на подставках. Для полного распускания такой бухты ее подвешивают на вертлюге или вертлюжном гаке стрелы при помощи стропа и деревянной распорки.

Стальные тросы разрубают зубилом; очень толстый трос можно перерезать газовым или электрическим резаком.

|

Перед рубкой в месте разруба накладывают две тугие марки из мягкой луженой проволоки или из каболок растительного троса на расстоянии 3-4 см одна от другой. Это предохраняет трос от раскручивания после разрубки и от возможного при этом удара прядью. На время работы необходимо надевать защитные очки и рукавицы.

Стальной трос непригоден к дальнейшему использованию, если у него лопнула прядь (стрендь) или 10% проволок на длине троса, равной его восьми диаметрам.

Крепость тросов

Разрывной крепостью троса называется нагрузка, при которой он рвется. Ее можно выбирать из таблиц ГОСТа.

Для практических целей разрывную крепость троса можно приближенно определить по формуле:

Rразр= КС²

Где: Rразр – разрывная нагрузка, кгс;

К – коэффициент прочности;

С – длина окружности, мм.

Величины коэффициентов для растительных тросов тросовой работы принимаются следующие:

Для: пенькового бельного

пенькового смоленого

сизальского

манильского

Пример1: Определить разрывную нагрузку сизальского троса окружностью 90 мм.

Решение:

Rразр= 0,6 × 90² = 4860 кгс.

В ГОСТ 2688-69 разрывное усилие для этого троса указано 5000 кгс. Эти данные близки к расчетным.

Величины коэффициентов для стальных тросов принимаются следующие:

С одним органическим сердечником 4,8

С несколькими органическими сердечниками 4,0

Для синтетических тросов коэффициент прочности

1,5 - 1,8

Пример 2: Определить разрывную нагрузку стального троса типа ТЛК-О конструкции 6×37(1+6+15+15)+1 ОС окружностью 90 мм.

Решение:

Rразр= 4,8×90²=38880 кгс.

В ГОСТ 2688-69 указано разрывное усилие для этого троса 36050 кгс. Эти данные также близки к расчетным.

Следует помнить, что приведенная формула является приближенной и подсчитанные по ней результаты могут в какой-то мере отличаться от табличных.

Рабочей крепостью называется нагрузка, при которой трос работает длительное время без потери прочности. Она приближенно может быть определена по формуле:

Rраб=Rразр/n

Где: Rраб- рабочая нагрузка, кгс

Rразр- разрывная нагрузка, кгс

n- коэффициент запаса прочности.

Коэффициент запаса прочности:

- для растительных тросов принимается равным 6-10, для подъема людей- 12;

- для стальных тросов стоячего такелажа- 4, для бегучего такелажа- 6;

- для капроновых тросов 6-9.

Если при выполнении каких-либо судовых работ стальной трос приходиться заменять растительным для той же нагрузке, то его надо брать в три раза толще. Так, при замене троса, указанного в примере 2, сизальским определим длину его окружности:

Rразр= КС²=38880=0,6 С²;

С=  =255.

=255.

Это примерно в три раза больше длины окружности стального троса. При обратной замене стальной трос будет в три раза тоньше растительного.

Для более точного расчёта при замене стального швартового троса на синтетический канат рекомендована формула:

Р  =7,43

=7,43

Где  - среднее относительное удлинение синтетического троса при разрыве. Его значение может быть получено из табл. 2.1.

- среднее относительное удлинение синтетического троса при разрыве. Его значение может быть получено из табл. 2.1.

Р  - разрывное усилие штатного стального троса

- разрывное усилие штатного стального троса

Таблица 2.1

Среднее относительное удлинение синтетических канатов при разрыве

| Материал троса | Кручёный трёхпрядный | Плетёный восьмипрядный |

| Полиамид | 0,43 - 0,45 | 0,49 - 0,50 |

| Полипропилен | 0,33 - 0,35 | 0,34 - 0,36 |

| Полиэфир | 0,35 - 0,37 | 0,36 - 0,38 |

Пример 3. Подобрать полипропиленовый плетёный швартовный трос взамен стального швартова Р  =360 кН.

=360 кН.

Решение: Из табл. 2.1 находим  - среднее относительное удлинение синтетического троса при разрыве:

- среднее относительное удлинение синтетического троса при разрыве:

=0,35

=0,35

Определяем величину разрывного усилия синтетического каната, по которому и выбираем трос:

Р  =7,43

=7,43

=7,43

=7,43

В местах сращивания (сплесневания) тросы теряют прочность на 10-20%.

Массу 100 м троса приближенно можно определить по формуле:

Q=KC,

Где Q- масса отрезка троса длиной 100 м, кг;

К- коэффициент массы троса в воздухе;

С- длина окружности троса, мм.

Для синтетических тросов окружностью до 100 мм К≈0,3÷0,6; до 200 мм - К≈1,0; для стальных тросов диаметром до 30 мм К≈3,0, более 30 мм - К≈5,0.

Сравнительные данные различных тросов приведены в табл. 2.2.

Таблица 2.2

| Наименование троса | Размер троса по окружности, мм. | Разрывное усилие троса в целом, кгс. | Масса 100 м троса, кг |

| Пеньковый бельный: Особого назн. Специальный Повышенный Нормальный | 61,0 61,0 59,0 59,0 | ||

| Манильский: Повышенный Нормальной | 59,9 58,4 | ||

| Сизальский: Специальный Повышенный Нормальный | 54,5 56,0 54,5 | ||

| Капроновый: Повышенный Нормальный | 53,6 53,6 | ||

| Стальной типа ТЛК-О конструкции 6×37 (1+6+15+15)+1 ОС | (сум. по кабол.) | 301,5 |

Упругое удлинение стального троса находится по формуле:

где  - расчётный предел прочности проволок троса при растяжении, кН/м2

- расчётный предел прочности проволок троса при растяжении, кН/м2

Е=8

кН/м2 – модуль упругости

кН/м2 – модуль упругости

Упругое удлинение синтетических канатов:

Где F – усилие, растягивающее трос, для синтетических тросов это усилие не должно составлять более 25-30% от разрывного усилия троса;

-безразмерный коэффициент, зависящий от материала, конструкции и влажности каната (см. табл. 2.3)

-безразмерный коэффициент, зависящий от материала, конструкции и влажности каната (см. табл. 2.3)

Табл. 2.3

Значение коэффициента

в зависимости от конструкции троса

| Материал троса | Кручёный трёхпрядный | Плетёный восьмипрядный |

| Полиамид сухой | 3,0 | 3,7 |

| Полиамид сырой | 2,6 | 3,2 |

| Полипропилен | 8,0 | 11,0 |

| Полиэфир | 7,5 | 11,0 |

Пример:

Определить упругое удлинение плетёного сухого капронового троса, имеющего Рразр = 600 кН и длину l = 20м., если к нему приложено усилие F = 200 кН.

Решение:

Из табл. 2.3 находим коэффициент  =3,7

=3,7

=

=  = 6 м

= 6 м

ТАКЕЛАЖНЫЕ ЦЕПИ

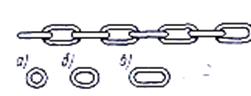

Такелажные цепи состоят из коротких или удлиненных звеньев без контрфорсов. Звенья изготавливаются из прутковой стали кузнечно-горновой или электрической сваркой, а в последнее время - литые и штампованные. Их измеряют по диаметру круглой стали. Цепи с калиброванными звеньями используются в различных механизмах.

Такелажные цепи в три раза прочнее стального и в восемь раз прочнее пенькового тросов одинаковой с ними толщины.

Отличаясь большой долговечностью и устойчивостью в отношении действия на них внешних факторов, такелажные цепи обладают и рядом существенных недостатков: они гораздо тяжелее равнопрочных им стальных тросов, боятся резких перегибов. На них при беглом наружном осмотре чрезвычайно трудно заметить появившиеся дефекты.

В связи с этим такелажные цепи употребляются в настоящее время только там, где применение тросов по каким-либо причинам неудобно или нецелесообразно, например, в местах сильного нагрева снастей и постоянного воздействия морской воды (трубштаги, стопоры для топенантов грузовых стрел и для стальных швартовных тросов).

При приемке на судно цепи должны подвергаться тщательному наружному осмотру. На звеньях цепи не должно быть трещин, расслоений и прочих дефектов. Поверхность цепи должна быть покрыта антикоррозионной смазкой и не иметь следов окалины. На каждую цепь после се испытания заводом-изготовителем наносят товарный знак завода, год выпуска, порядковый номер и номер сертификата. На судне цепи хранят в сухом помещении подвешенными, но ни в коем случае не уложенными в бухту.

При приемке на судно цепи должны подвергаться тщательному наружному осмотру. На звеньях цепи не должно быть трещин, расслоений и прочих дефектов. Поверхность цепи должна быть покрыта антикоррозионной смазкой и не иметь следов окалины. На каждую цепь после се испытания заводом-изготовителем наносят товарный знак завода, год выпуска, порядковый номер и номер сертификата. На судне цепи хранят в сухом помещении подвешенными, но ни в коем случае не уложенными в бухту.

При работе с такелажными цепями необходимо иметь в виду следующее:

- цепи почти не обладают упругими деформациями, но новые цепи через некоторое время немного удлиняются вследствие притирания звеньев;

- нельзя пропускать цепи через роульсы и шкивы, диаметр которых менее 30d, а для кранов — не менее 40d, где d- диаметр звена цепи;

- при низких температурах необходимо оберегать цепь от ударов, так как ее звенья могут легко дать трещины;

при эксплуатации цепь необходимо регулярно смазывать, для чего натянутые цепи временно нужно ослаблять;

| Рис. 3.2. Такелажные цепи: а — короткозвенные; б — длиннозвенные |

- перед очередным осмотром цепи, бывшие в употреблении, необходимо обжигать для удаления старой смазки и краски;

- перед очередным осмотром цепи, бывшие в употреблении, необходимо обжигать для удаления старой смазки и краски;

- цепь, диаметр звеньев которой уменьшился более чем на 10%, к дальнейшему употреблению непригодна.

Наибольшее распространение на судах имеют короткозвенные цепи; длиннозвенные такелажные цепи употребляются, как правило, только для стопоров у топенантов грузовых стрел.

Дата добавления: 2016-05-26; просмотров: 6425;