Дефекты отливок, полученных методом литья.

Характеристика дефектов металлических заготовок

И изделий.

Слово «дефект» в переводе с латинского языка обозначает «недостаток, изъян», т.е. локальное нарушение качества материала в изделии. Выявление дефектов в объектах контроля называется словом «дефектоскопия», где второй слог этого слова в переводе с греческого обозначает «рассматривание, наблюдение». Таким образом, дефектоскопия занимается проблемой обнаружения дефектов в изделиях на разных этапах технологических процессов их производства.

Рассмотрим основные типы дефектов металлических заготовок и изделий. Прежде всего, все дефекты подразделяются на внутренние и наружные. Внутренние дефекты располагаются на определенном расстоянии от поверхности изделия и недоступны для визуального (зрительного) наблюдения. Наружные же дефекты располагаются в поверхностном слое объекта контроля и часто заметны визуально.

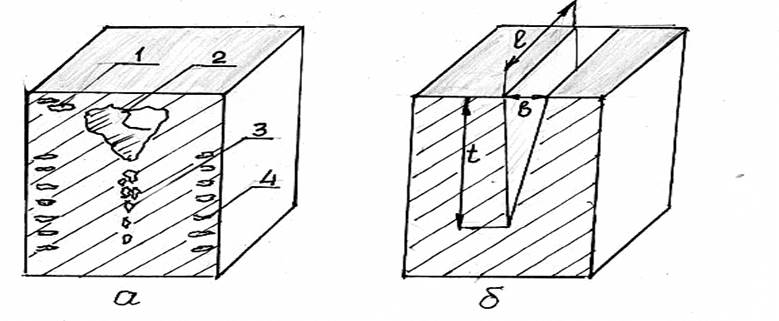

Внутренние дефекты (Рис.1а) часто представляют собой внутренние полости, не заполненные материалом изделия. Это могут быть усадочные раковины (Рис. 1, а2), газовые пузыри (Рис. 1, а4), рыхлости (Рис. 1, а3), как скопление небольших усадочных раковин и полостей (Рис. 1, а1), заполненных шлаком или смесью окислов.

Наружные дефекты (Рис. 1, б) чаще всего являются трещинами, т.е. разрывами сплошности материала поверхностного слоя. Они характеризуются: глубиной полости разрыва (t), которая может быть в пределах от 0.001 до нескольких мм; шириной раскрытия наружных краев дефекта (в) в пределах от 0.0001 до 5мм и протяженностью (l) до нескольких мм.

Рис. 1

Вид дефектов и их количество в реальном изделии зависит от особенностей технологических процессов его получения и обработки. Любое изделие начинает свой «жизненный путь» с так называемой заготовки, т.е. с куска металла, полученного определенным способом. Наиболее часто заготовки для деталей машин, устройств и приборов получают методами литейного производства, обработки давлением, резанием и сваркой. Каждый из этих технологических процессов обработки может сопровождаться появлением разнообразных дефектов.

Дефекты отливок, полученных методом литья.

В настоящее время более 50% всех заготовок деталей машиностроения и приборостроения получают методом литья.

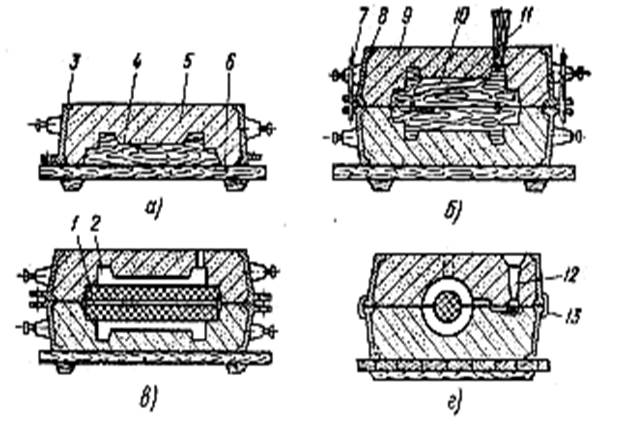

В основе литейного метода лежит свойство жидкостей принимать форму сосуда, в который их заливают. Таким сосудом для литья является так называемая «литейная форма». Она может быть одноразовой (песчаной или керамической) или многоразовой (стальной или чугунной). Рассмотрим технологию изготовления самой распространенной одноразовой песчано-глинистой формы для получения отливки чугунной втулки (Рис. 2).

Рис.2

На специальную плиту (подопочную) - 6 устанавливают половину разъемной модели будущей отливки - 4, а также нижнюю металлическую рамку – «опоку» - 3 (рис.2,а). Поверхность модели и плиты в пределах опоки осыпают сухим разделительным песком, Затем в опоку насыпается и уплотняется формовочная смесь, состоящая из увлажненного кварцевого песка с глиной. Полученную нижнюю полуформу - 5 поворачивают на 180 градусов и вновь устанавливают на подопочную плиту (рис.2, б), а на ней помещают верхнюю опоку и вторую полумодель,

Совмещение опок достигается установкой центрирующих штырей - 7. Затем поверхность модели и нижнюю часть первой опоки посыпают сухим песком, устанавливают модель литниковой системы -11, после чего верхняя опока заполняется формовочной смесью, которую уплотняют ручными тромбовками. После извлечения модели литниковой системы и центровочных штырей, снимают верхнюю полуформу- 9, поворачивают ее на 180 градусов и устанавливают на ровную поверхность. Нижняя и верхняя половины модели извлекаются из полуформ, после чего производится сборка литейной формы. При этом, первоначально, в нижней полуформе устанавливается стержень 1 (рис.2,в), создающий в отливке сквозное отверстие. Стержень предварительно изготавливается из специальной формовочной смеси . Обе полуформы скрепляютя специальными скобами - 13 (рис.2, г). Форма готова для сушки, когда при температуре 250 -350 градусов формовочная смесь в опоках упрочняется при обезвоживании.

Затем. в сухую форму из специального ковша заливают жидкий металл через отверстие стояка - 12 (рис. 2, г). После заливки металла, форма охлаждается на спокойном воздухе до завершения процесса кристаллизации.

Последним этапом технологии является разрушение формы и извлечение готовой отливки. Визуальный осмотр отливки и контроль ее качества с помощью приборов, может дать информацию о наличии определенных дефектов. Особое внимание обращают на ряд дефектов, наиболее типичных для отливок.

Горячие трещины. Хорошо видимые разрывы поверхности отливки, распространяющиеся по поверхности и имеющие неровную окисленную поверхность, трещины образуются в результате усадки металла при кристаллизации в литейной форме. Характерные признаки – неровные (рваные) края и значительная ширина.

Холодные трещины. Тонкие разрывы поверхности отливки, имеющие чистую, светлую или с цветами побежалости поверхность. Образуются из-за внутренних напряжений или механических повреждений при температуре ниже светимости отливки. В отличие от горячих трещин, холодные трещины распространяются по зернам, а не по их границам, они располагаются в острых углах и других участках концентрации напряжений.

Термические трещины.Хорошо видимые глубокие разрывы поверхности отливки. Поверхность излома раскрытой трещины – мелкозернистая с цветами побежалости, Эти трещины обнаруживаются в отливках после термической обработки. Причина их возникновения – высокие температурные растягивающие напряжения, совпадающие по знаку с остаточными напряжениями.

.

Газовые раковины.Закрытые и открытые полости округлой формы (рис.1а, 4) с чистой и гладкой, иногда окисленной поверхностью, находящееся в теле отливки. Причина образования – быстрое охлаждение металла в литейной форме, при котором растворенные газы (кислород, азот, водород, окись углерода и водяные пары), которые не успевают выделиться из металла отливки.

Усадочные раковины. Открытые или закрытые сравнительно большие полости произвольной формы с грубой шероховатой, иногда окисленной, поверхностью, находящиеся в теле отливки (рис. 1а, 2). Они образуются вследствие неравномерной усадки металла при кристаллизации в утолщенных участках отливки, где металл кристаллизуется в последнюю очередь. Усадочные раковины расположены между коркой и сердцевиной отливки.

Рыхлость.Местное скопление мелких усадочных раковин при крупнозернистой структуре металла (рис. 1а, 3).

Пористость.Местное скопление мелких газовых пузырей или усадочных раковин. Усадочная пористость часто располагается под концентрированной усадочной раковиной, являясь как бы ее продолжением.

Песчаная или шлаковая раковина.Полость в теле отливки, заполненная формовочным материалом или шлаком (рис.1а, 1)

Неметаллические включения.Включения неметаллических частиц, попавших в металл извне (шлак, огнеупорный материал, графит, песок) или образовавшихся внутри металла при химических процессах выплавки и разливки (оксиды, сульфиды, силикаты, нитриды). Первые располагаются обычно в верхних частях отливок или на их поверхности, последние – в виде цепочек или сетки по границам зерен.

Плены в отливках.Плены на поверхности или внутри отливки, состоящие из оксидов, часто с включениями формовочных материалов. К образованию плен склонны высоколегированные стали. Причина возникновения – взаимодействие составляющих расплава с атмосферой и материалом формы, в результате чего образуется тугоплавкая и плотная пленка.

Кроме вышеперечисленных дефектов, в отливках могут присутствовать и другие структурные недостатки.

Дата добавления: 2016-07-27; просмотров: 7681;