Дефекты заготовок, полученных обработкой давлением.

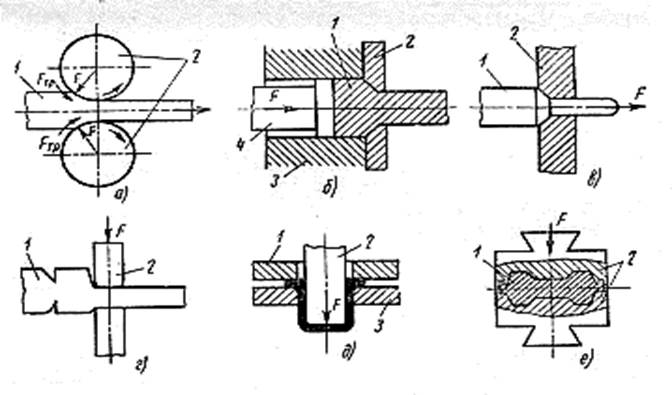

Для получения заготовок, в машиностроительном производстве широко используется обработка металлов давлением (ОМД). Внешнее давление на заготовку приводит к изменению ее формы и размеров. Физический процесс, отвечающий за формоизменение – это пластические свойства металла, т.е. свойство изменять форму тела без разрушения. В современном производстве применяют следующие виды ОМД (рис. 3): прокатку, прессование, волочение, ковку и штамповку.

Прокатка (рис.3, а) используется для обжатия заготовки 1 между вращающимися валками 2 прокатного стана в целях изменения поперечных размеров заготовки и придания ей заданной формы. Сила трения Fтр затягивает заготовку в зазор между валками, а сила F деформирует ее. Методом прокатки получают листы, швеллеры, балки, уголки, круглые и квадратные заготовки и т.п.

Прессование (рис.3, б) представляет собой процесс выдавливания заготовки 1 через отверстие матрицы 2, при этом сечение выходного конца заготовки соответствует контуру отверстия в матрице. Заготовка помещается в контейнер 3, в котором на нее воздействует с силой F давящий инструмент 4.

Волочение (рис.3, в) представляет собой процесс протягивания заготовки 1 с силой F через отверстие волочильного очка (волоки) 2. Площадь выходного сечения волоки меньше площади сечения исходной заготовки. Таким методом получают прутки круглого, квадратного, фигурного сечения, разнообразных труб.

Ковка (рис.3, г) применяется для изменения формы и размеров заготовки 1 за счет последовательных ударов инструментом (молотом) 2 с силой F.

Рис.3

Штамповка(рис. 3,д,е) используется для изменения формы и размеров заготовки в специальных штампах. Штампом называют специальный инструмент, под воздействием которого материал или заготовка приобретает форму и размеры, соответствующие поверхности или контуру этого инструмента. Штамповку подразделяют на листовую (рис. 3, д), где заготовка -1 деформируется пуансоном - 2 и матрицей - 3 и объемную (рис.3, г), при которой заготовка -1 деформируется в полости штампа, состоящего из двух половин - 2.

Каждая из приведенных схем обработки металлов давлением может создавать дефекты, которые рассмотрим ниже.

Дефекты заготовок, полученных методом обработки давлением.

Рванины.Разрывы или надрывы металла разнообразного очертания с рваными краями.

Закаты.Вдавленные и закатанные в прокатываемом металле заусенцы или возвышения (бугорки) на поверхности, образовавшиеся при предшествующем пропуске (т.е. прокатке) слитка через калибр прокатного стана. При этом металл возвышения не сваривается с основой проката. Иногда закат образуется от остатков усадочной раковины, которая не заваривается из-за наличия окислов на ее внутренней поверхности.

Волосовины.Мелкие внутренние или выходящие на поверхность трещины, образовавшиеся из газовых пузырей или неметаллических включений при прокатке или ковке. Они направлены вдоль волокон металла и в поперечном изломе видны как точки. Шлаковые и песчаные включения не способны к пластической деформации и при деформации заготовки распадаются на большое число обломков с острыми углами.

Расслоения.Нарушение сплошности внутри прокатанного металла, представляющие собой раскатанные крупные дефекты слитка. При этом, раскатанные неметаллические включения дают внутреннюю прослойку, разделяющую лист или профиль на две, три или несколько частей.

Флокены.Волосные трещины с чистой серебристой поверхностью, образующиеся из-за скопления атомов водорода в определенных местах слитка, где образуется молекулярный водород из его атомарной формы, что приводит к возникновению высоких давлений, разрывающих сплошность металла и образующих мельчайшие пузыри.

Внутренние разрывы.Крупные нарушения сплошности внутренней части заготовки, периодически повторяющиеся по ее длине. Разрывы возникают под влиянием сил растяжения, как следствие неодинаковой деформации наружных и внутренних слое металла, обладающего малой пластичностью.

Кроме вышеперечисленных дефектов, имеющих общее значение для всех видов ОМД, встречаются и другие дефекты, специфичные для различных видов деформации (рис. 3)

.

Дата добавления: 2016-07-27; просмотров: 3813;