Розрахунок розмірів заготовки

· При розрахунку зовнішніх діаметральних розмірів заготовки вибраний загальний припуск подвоюється і додається до розміру готової деталі.

· При розрахунку внутрішніх діаметральних розмірів заготовки вибраний загальний припуск подвоюється і віднімається від розміру готової деталі.

· При визначенні лінійних розмірів потрібно уважно проаналізувати креслення деталі і вияснити, як формується розмір заготовки:

Якщо лінійний розмір пов’язує дві поверхні, що обробляються і є охоплюваними (наприклад, розміри 215±0,36, 12, рис. 37), то припуск подвоюється і додається до розміру готової деталі.

Якщо лінійний розмір пов’язує дві поверхні, що обробляються, але вони є охоплювальними (наприклад, розточка в корпусній деталі), то припуск подвоюється і віднімається від розміру готової деталі.

Якщо лінійний розмір пов’язує дві поверхні, що обробляються, але одна з них охоплювана, а друга – охоплювальна (наприклад, розмір 10, рис. 1), то одне значення припуску додається, а друге – віднімається (в даному випадку припуски на оброблювані поверхні відкладаються в одному напрямку).

Таблиця 10 – Припуски на механічну обробку

| Вихідний індекс | Товщина деталі | ||||||||||||||||||||||||||

| до 25 | 25-40 | 40-63 | 63-100 | 100-160 | 160-250 | зв. 250 | |||||||||||||||||||||

| Довжина, ширина, діаметр, глибина і висота деталі | |||||||||||||||||||||||||||

| до 40 | 40-100 | 100-160 | 160-250 | 250-400 | 400-630 | 630-1000 | 1000-1600 | 1600-2500 | |||||||||||||||||||

| 12,5 √ | 1,6 √ | 1,25 √ | 12,5 √ | 1,6 √ | 1,25 √ | 12,5 √ | 1,6 √ | 1,25 √ | 12,5 √ | 1,6 √ | 1,25 √ | 12,5 √ | 1,6 √ | 1,25 √ | 12,5 √ | 1,6 √ | 1,25 √ | 12,5 √ | 1,6 √ | 1,25 √ | 12,5 √ | 1,6 √ | 1,25 √ | 12,5 √ | 1,6 √ | 1,25 √ | |

| 0,4 | 0,6 | 0,7 | 0,4 | 0,6 | 0,7 | 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | — | — | — | — | — | — | — | — | — | — | — | — | |

| 0,4 | 0,6 | 0,7 | 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | — | — | — | — | — | — | — | — | — | |

| 0,5 | 0,6 | 0,7 | 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | — | — | — | — | — | — | |

| 0,6 | 0,8 | 0,9 | 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | — | — | — | — | — | — | |

| 0,6 | 0,8 | 0,9 | 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | — | — | — | |

| 0,7 | 0,9 | 1,0 | 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | |

| 0,8 | 1,0 | 1,1 | 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | |

8 8

| 0,9 | 1,1 | 1,2 | 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 |

| 1,0 | 1,3 | 1,4 | 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | |

| 1,1 | 1,4 | 1,5 | 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | |

| 1,2 | 1,5 | 1,6 | 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | |

| 1,3 | 1,6 | 1,8 | 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | |

| 1,4 | 1,7 | 1,9 | 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | |

| 1,5 | 1,8 | 2,0 | 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | |

| 1,7 | 2,0 | 2,2 | 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | |

| 1,9 | 2,3 | 2,5 | 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | |

| 2,0 | 2,5 | 2,7 | 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | |

| 2,2 | 2,7 | 3,0 | 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | |

| 2,4 | 3,0 | 3,3 | 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 | |

| 2,6 | 3,2 | 3,5 | 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 | 5,4 | 6,8 | 7,5 | |

| 2,8 | 3,5 | 3,8 | 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 | 5,4 | 6,8 | 7,5 | 5,8 | 7,4 | 8,1 | |

| 3,0 | 3,8 | 4,1 | 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 | 5,4 | 6,8 | 7,5 | 5,8 | 7,4 | 8,1 | 6,2 | 7,9 | 8,7 | |

| 3,4 | 4,3 | 4,7 | 3,7 | 4,7 | 5,1 | 4,1 | 5,1 | 5,6 | 4,5 | 5,7 | 6,2 | 4,9 | 6,2 | 6,8 | 5,4 | 6,8 | 7,5 | 5,8 | 7,4 | 8,1 | 6,2 | 7,9 | 8,7 | 7,1 | 9,1 | 10,0 |

| |

Якщо лінійний розмір пов’язує дві поверхні, що є охоплюваними, але обробляється лише одна поверхня, то припуск не подвоюється і додається лише одне значення до розміру готової деталі.

Якщо лінійний розмір пов’язує дві поверхні, що є охоплювальними (наприклад, розточка в корпусній деталі), але обробляється лише одна поверхня, то припуск не подвоюється і віднімається тільки одне значення від розміру готової деталі.

Таблиця 11 – Зміщення по поверхні роз’єднання штампів

| Припуски для класів точності, мм | |||||||||

| Плоска поверхня роз’єднання | |||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||||

| Симетрично вигнута поверхня роз’єднання | |||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||||

| Несиметрично вигнута поверхня роз’єднання | |||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||||

| до 0,5 вкл. > 0,5 до 1,0 вкл. > 1,0 до 1,8 вкл. > 1,8 до 3,2 вкл. > 3,2 до 5,6 вкл. > 5,6 до 10 вкл. > 10 до 20 вкл. > 20 до 50 вкл. > 50 до 125 вкл. > 125 до 250 вкл. | 0,1 | 0,1 | 0,1 | 0,1 | 0,2 | 0,2 | 0,3 | 0,3 | |

| 0,2 | 0,3 | ||||||||

| 0,2 | 0,3 | 0,4 0,5 0,6 0,7 0,9 1,2 1,6 2,0 | |||||||

| 0,2 | 0,3 | 0,4 0,5 0,6 0,7 0,9 1,2 1,6 | |||||||

| 0,2 | 0,3 | 0,4 0,5 0,6 0,7 0,9 1,2 | |||||||

| 0,3 | 0,4 0,5 0,6 0,7 0,9 | ||||||||

| 0,3 | 0,4 0,5 0,6 0,7 | ||||||||

| 0,4 0,5 0,6 | |||||||||

| 0,4 0,5 | |||||||||

| 0,4 |

Таблиця 12 – Вигнутість і відхилення від площини і прямолінійності

| Найбільший розмір поковки | Припуски для класів точності | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| до 100 вкл. > 100 до 160 вкл. > 160 до 250 вкл. > 250 до 400 вкл. > 400 до 630 вкл. > 630 до 1000 вкл. > 1000 до 1600 вкл. > 1600 до 2500 вкл. | 0,1 0,2 0,2 0,3 0,4 0,5 0,6 0,8 | 0,2 0,2 0,3 0,4 0,5 0,6 0,8 1,0 | 0,2 0,3 0,4 0,5 0,6 0,8 1,0 1,2 | 0,3 0,4 0,5 0,6 0,8 1,0 1,2 1,6 | 0,4 0,5 0,6 0,8 1,0 1,2 1,6 2,0 |

Таблиця 13 – Відхилення міжосьової відстані

| Відстань між центрами осі | Припуски для класів точності | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| до 60 вкл. > 60 до 100 вкл. > 100 до 160 вкл. > 160 до 250 вкл. > 250 до 400 вкл. > 400 до 630 вкл. > 630 до 1000 вкл. > 1000 до 1600 вкл. > 1600 до 2500 вкл. | 0,1 0,1 0,2 0,2 0,3 0,5 0,8 1,2 1,6 | 0,1 0,2 0,2 0,3 0,5 0,8 1,2 1,6 2,0 | 0,2 0,2 0,3 0,5 0,8 1,2 1,6 2,0 2,5 | 0,2 0,3 0,5 0,8 1,2 1,6 2,0 2,5 4,0 | 0,3 0,5 0,8 1,2 1,6 2,0 2,5 4,0 6,0 |

Таблиця 14 – Мінімальна величина радіуса заокруглення зовнішніх кутів поковок в залежності від глибини порожнини штампа

| Маса поковки, кг | Мінімальна величина радіуса заокруглення, мм, при глибині порожнини штампа, мм | |||

| до 10 включ. | 10-25 | 25-50 | зв. 50 | |

| до 1,0 вкл. > 1,0 до 6,3 вкл. > 6,3 до 16,0 вкл. > 16,0 до 40,0 вкл. > 40,0 до 100,0 вкл. > 100,0 до 250,0 вкл. | 1,0 1,6 2,0 2,5 3,0 4,0 | 1,6 2,0 2,5 3,0 4,0 5,0 | 2,0 2,5 3,0 4,0 5,0 6,0 | 3,0 3,6 4,0 5,0 7,0 8,0 |

Вибір допусків

Виконується в такій послідовності:

• Вибір допусків розмірів;

• Вибір допусків зміщення залишкового облою, задирки, відхилення від концентричності пробитого отвору, вигнутості, міжосьової відстані, кутових елементів, радіусів заокруглень.

Допуски розмірів.Допуски і допустимі відхилення лінійних розмірів призначаються залежно від вихідного індексу та розмірів штампованої заготовки за таблицею 15. В таблиці 15 перше значення вказує загальне поле допуску, а друге – його розподіл. Для розмірів штампованих заготовок поле допуску розподіляється несиметрично (наприклад, загальне поле допуску – 0,5 мм, відхилення  або 1,4

або 1,4  мм).

мм).

Допустимі відхилення внутрішніх розмірів встановлюються із зворотними знаками.

(Особливості призначення допусків на товщину штамповок, розмірів стрижнів, що виходять за межі штампа, та інших елементів вказані в [7]).

Допустимі величини зміщення по поверхні роз’єднання штампа (рис.39, а), б) та залишкового облоювибираються залежно від маси штампованої заготовки Qn та класу точності Т за таблицями 16, 17.

При штампуванні в закритих штампах допустима величина облоювибирається згідно маси Qn, ступеня складності С та розмірів заготовки згідно таблиці 18.

У штамповок, що виготовленні на горизонтально-кувальних машинах допустима величина облою в площині роз’єднання матриць не повинна перевищувати подвоєної величини залишкового облою .

Допустиме відхилення від співвісностінепробитих отворів (наміток) в штамповках (рис.27, г) приймається не більше 1% глибини отвору (намітки).

Допустиме найбільше відхилення від концентричностіпробитого отвору (рис.27, в) встановлюється згідно з найбільшим розміром заготовки та класом точності Т за таблицею 19.

Наведені допустимі відхилення від концентричності отворів відповідають початку пробивання (зі сторони входу пуансона в заготовку). В кінці пробивання (зі сторони виходу пуансона) ці відхилення можуть бути збільшені на 25%.

Допустимі відхилення від вигнутості, прямолінійностідля плоских поверхонь (рис.40) встановлюються за найбільшим розміром штампованої заготовки та класом точності Т згідно з таблицею 20. В даних величинах не враховуються перепади по висоті, товщині або ширині заготовки.

Допуск радіального биттяциліндричних поверхонь не повинен перевищувати подвоєної величини, що вказана в таблиці 20 (призначається за згодою між виготовлювачем і замовником).

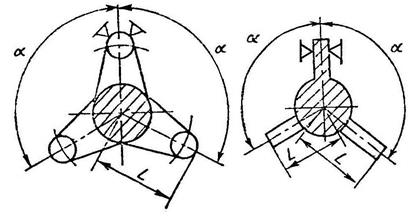

Допустимі відхилення міжосьової відстані А1штампованих заготовок (рис.28) вибираються за розміром міжцентрової відстані між отворами, що пробиваються та класом точності Т за таблицею 21.

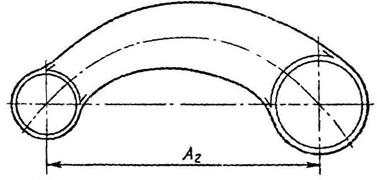

Допустиме відхилення міжосьової відстані А2 в штампованій заготовці (рис.40) встановлюють за погодженням споживача з виробником.

Допустиме відхилення торця стрижняштамповки після відрізання заготовок із прутка, що не піддається деформації при штампуванні (рис.41), визначається за таблицею 20 залежно від діаметра прутка. Допускається неперпендикулярність поверхні зрізу до осі заготовки 7о.

Допустимі відхилення кутових (α) розмірів заготовки (рис.42) визначаються залежно від довжини елемента L та класу точності Т за таблицею 23. Допустимі відхилення кутових розмірів для штамповок, скручування чи згинання елементів яких виконується на окремому обладнанні, збільшується на 50%.

На заготовці допускається слід у вигляді впадини чи виступу, що утворюється від виштовхувача або від затискних елементів штампа. Глибина впадини повинна бути не більше 0,5 величини фактичного припуску. Висота виступу допускається до 3 мм на оброблюваній поверхні, а на необроблюваній – повинна бути погоджена між виробником та споживачем.

Допуски радіусів заокругленьвнутрішніх і зовнішніх кутів заготовки залежать від величини радіусів та класу точності Т і вибираються за таблицею 24.

Допустимі відхилення штампувальних нахиліввстановлюються в межах ± 0,25 їх нормальної величини.

Всі вибрані значення рекомендується занести до розрахункової таблиці (див. табл. 9).

Таблиця 15 – Допуски і допустимі відхилення лінійних розмірів

поковок, мм

| Вихідний індекс | Найбільша товщина поковки | |||||||||||||||||

| до 40 | 40-53 | 63-100 | 100-160 | 160-250 | зв. 250 | |||||||||||||

| Довжина, ширина, діаметр, глибина і висота поковки | ||||||||||||||||||

| до 40 | 40-100 | 100-160 | 160-250 | 250-400 | 400-630 | 630-1000 | 1000-1600 | 1600-2500 | ||||||||||

| 0.3 | +0.2 -0.1 | 0.4 | +0.3 -0.1 | 0.5 | +0.3 -0.2 | 0.6 | +0.4 -0.2 | 0.7 | +0.5 -0.2 | — | — | — | — | — | — | — | — | |

| 0.4 | +0.3 -0.1 | 0.5 | +0.3 -0.2 | 0.5 | +0.4 -0.2 | 0.7 | +0.5 -0.2 | 0.8 | +0.5 -0.3 | 0.9 | +0.6 -0.3 | — | — | — | — | — | — | |

| 0.5 | +0.3 -0.2 | 0.6 | +0.4 -0.2 | 0.7 | +0.5 -0.2 | 0.8 | +0.5 -0.3 | 0.9 | +0.6 -0.3 | 1.0 | +0.7 -0.3 | 1.2 | +0.8 -0.4 | — | — | — | — | |

| 0.6 | +0.4 -0.2 | 0.7 | +0.5 -0.2 | 0.8 | +0.5 -0.3 | 0.9 | +0.6 -0.3 | 1.0 | +0.7 -0.3 | 1.2 | +0.8 -0.4 | 1.4 | +0.9 -0.5 | — | — | — | — | |

| 0.7 | +0.5 -0.2 | 0.8 | +0.5 -0.3 | 0.9 | +0.6 -0.3 | 1.0 | +0.7 -0.3 | 1.2 | +0.8 -0.4 | 1.4 | +0.9 -0.5 | 1.6 | +1.1 -0.5 | 2.0 | +1.3 -0.7 | — | — | |

| 0.8 | +0.5 -0.3 | 0.9 | +0.6 -0.3 | 1.0 | +0.7 -0.3 | 1.2 | +0.8 -0.4 | 1.4 | +0.9 -0.5 | 1.6 | +1.1 -0.5 | 2.0 | +1.3 -0.7 | 2.2 | +1.4 -0.8 | 2.5 | +1.6 -0.9 | |

| 0.9 | +0.6 -0.3 | 1.0 | +0.7 -0.3 | 1.2 | +0.8 -0.4 | 1.4 | +0.9 -0.5 | 1.6 | +1.1 -0.5 | 2.0 | +1.3 -0.7 | 2.2 | +1.4 -0.8 | 2.5 | +1.6 -0.9 | 2.8 | +1.8 -1.0 | |

| 1.0 | +0.7 -0.3 | 1.2 | +0.8 -0.4 | 1.4 | +0.9 -0.5 | 1.6 | +1.1 -0.5 | 2.0 | +1.3 -0.7 | 2.2 | +1.4 -0.8 | 2.5 | +1.6 -0.9 | 2.8 | +1.8 -1.0 | 3.2 | +2.1 -1.1 | |

| 1.2 | +0.8 -0.4 | 1.4 | +0.9 -0.5 | 1.6 | +1.1 -0.5 | 2.0 | +1.3 -0.7 | 2.2 | +1.4 -0.8 | 2.5 | +1.6 -0.9 | 2.8 | +1.8 -1.0 | 3.2 | +2.1 -1.1 | 3.6 | +2.4 -1.2 | |

| 1.4 | +0.9 -0.5 | 1.6 | +1.1 -0.5 | 2.0 | +1.3 -0.7 | 2.2 | +1.4 -0.8 | 2.5 | +1.6 -0.9 | 2.8 | +1.8 -1.0 | 3.2 | +2.1 -1.1 | 3.6 | +2.4 -1.2 | 4.0 | +2.7 -1.3 | |

| 1.6 | +1.1 -0.5 | 2.0 | +1.3 -0.7 | 2.2 | +1.4 -0.8 | 2.5 | +1.6 -0.9 | 2.8 | +1.8 -1.0 | 3.2 | +2.1 -1.1 | 3.6 | +2.4 -1.2 | 4.0 | +2.7 -1.3 | 4.5 | +3.0 -1.5 | |

| 2.0 | +1.3 -0.7 | 2.2 | +1.4 -0.8 | 2.5 | +1.6 -0.9 | 2.8 | +1.8 -1.0 | 3.2 | +2.1 -1.1 | 3.6 | +2.4 -1.2 | 4.0 | +2.7 -1.3 | 4.5 | +3.0 -1.5 | 5.0 | +3.3 -1.7 | |

| 2.2 | +1.4 -0.8 | 2.5 | +1.6 -0.9 | 2.8 | +1.8 -1.0 | 3.2 | +2.1 -1.1 | 3.6 | +2.4 -1.2 | 4.0 | +2.7 -1.3 | 4.5 | +3.0 -1.5 | 5.0 | +3.3 -1.7 | 5.6 | +3.7 -1.9 | |

| 2.5 | +1.6 -0.9 | 2.8 | +1.8 -1.0 | 3.2 | +2.1 -1.1 | 3.6 | +2.4 -1.2 | 4.0 | +2.7 -1.3 | 4.5 | +3.0 -1.5 | 5.0 | +3.3 -1.7 | 5.6 | +3.7 -1.9 | 6.3 | +4.2 -2.1 | |

| 2.8 | +1.8 -1.0 | 3.2 | +2.1 -1.1 | 3.6 | +2.4 -1.2 | 4.0 | +2.7 -1.3 | 4.5 | +3.0 -1.5 | 5.0 | +3.3 -1.7 | 5.6 | +3.7 -1.9 | 6.3 | +4.2 -2.1 | 7.1 | +4.7 -2.4 | |

| 3.2 | +2.1 -1.1 | 3.6 | +2.4 -1.2 | 4.0 | +2.7 -1.3 | 4.5 | +3.0 -1.5 | 5.0 | +3.3 -1.7 | 5.6 | +3.7 -1.9 | 6.3 | +4.2 -2.1 | 7.1 | +4.7 -2.4 | 8.0 | +5.3 -2.7 | |

| 3.6 | +2.4 -1.2 | 4.0 | +2.7 -1.3 | 4.5 | +3.0 -1.5 | 5.0 | +3.3 -1.7 | 5.6 | +3.7 -1.9 | 6.3 | +4.2 -2.1 | 7.1 | +4.7 -2.4 | 8.0 | +5.3 -2.7 | 9.0 | +6.0 -3.0 | |

| 4.0 | +2.7 -1.3 | 4.5 | +3.0 -1.5 | 5.0 | +3.3 -1.7 | 5.6 | +3.7 -1.9 | 6.3 | +4.2 -2.1 | 7.1 | +4.7 -2.4 | 8.0 | +5.3 -2.7 | 9.0 | +6.0 -3.0 | 10.0 | +6.7 -3.3 | |

| 4.5 | +3.0 -1.5 | 5.0 | +3.3 -1.7 | 5.6 | +3.7 -1.9 | 6.3 | +4.2 -2.1 | 7.1 | +4.7 -2.4 | 8.0 | +5.3 -2.7 | 9.0 | +6.0 -3.0 | 10.0 | +6.7 -3.3 | 11.0 | +7.4 -3.6 | |

| 5.0 | +3.3 -1.7 | 5.6 | +3.7 -1.9 | 6.3 | +4.2 -2.1 | 7.1 | +4.7 -2.4 | 8.0 | +5.3 -2.7 | 9.0 | +6.0 -3.0 | 10.0 | +6.7 -3.3 | 11.0 | +7.4 -3.6 | 12.0 | +8.0 -4.0 | |

| 5.6 | +3.7 -1.9 | 6.3 | +4.2 -2.1 | 7.1 | +4.7 -2.4 | 8.0 | +5.3 -2.7 | 9.0 | +6.0 -3.0 | 10.0 | +6.7 -3.3 | 11.0 | +7.4 -3.6 | 12.0 | +8.0 -4.0 | 13.0 | +8.6 -4.4 | |

| 6.3 | +4.2 -2.1 | 7.1 | +4.7 -2.4 | 8.0 | +5.3 -2.7 | 9.0 | +6.0 -3.0 | 10.0 | +6.7 -3.3 | 11.0 | +7.4 -3.6 | 12.0 | +8.0 -4.0 | 13.0 | +8.6 -4.4 | 14.0 | +9.2 -4.8 | |

| 7.1 | +4.7 -2.4 | 8.0 | +5.3 -2.7 | 9.0 | +6.0 -3.0 | 10.0 | +6.7 -3.3 | 11.0 | +7.4 -3.6 | 12.0 | +8.0 -4.0 | 13.0 | +8.6 -4.4 | 14.0 | +9.2 -4.8 | 16.0 | +10.8 -6.0 |

Таблиця 16 – Допустима величина зміщення

| Допустима величина зміщення по поверхні роз’єднання штампа, мм | |||||||

| Плоска поверхня роз’єднання штампа | |||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||

| Симетрично вигнута поверхня роз’єднання штампа | |||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||

| Несиметрично вигнута поверхня роз’єднання штампа | |||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |||

| до 0,5 вкл. > 0,5 до 1,0 вкл. > 1,0 до 1,8 вкл. > 1,8 до 3,2 вкл. > 3,2 до 5,6 вкл. > 5,6 до 10 вкл. > 10 до 20 вкл. > 20 до 50 вкл. > 50 до 125 вкл. > 125 до 250 вкл. | 0,1 0,2 0,2 0,3 0,4 0,5 0,6 0,7 0,8 1,0 | 0,2 0,2 0,3 0,4 0,5 0,6 0,7 0,8 1,0 1,2 | 0,2 0,3 0,4 0,5 0,6 0,7 0,8 1,0 1,2 1,4 | 0,3 0,4 0,5 0,6 0,7 0,8 1,0 1,2 1,4 1,8 | 0,4 0,5 0,6 0,7 0,8 1,0 1,2 1,4 1,8 2,5 | 0,5 0,6 0,7 0,8 1,0 1,2 1,4 1,8 2,5 3,2 | 0,6 0,7 0,8 1,0 1,2 1,4 1,8 2,5 3,2 4,0 |

|

Рисунок 38 – Залишковий облой (г) та зрізана кромка (Ф)

Таблиця 17 – Допустима величина залишкового облою

| Допустима величина залишкового облою, мм | ||||||||

| Плоска поверхня роз’єднання штампа | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||

| Симетрично вигнута поверхня роз’єднання штампа | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||

| Несиметрично вигнута поверхня роз’єднання штампа | ||||||||

| Т1 | Т2 | Т3 | Т4 | Т5 | ||||

| до 0,5 вкл. > 0,5 до 1,0 вкл. > 1,0 до 1,8 вкл. > 1,8 до 3,2 вкл. > 3,2 до 5,6 вкл. > 5,6 до 10 вкл. > 10 до 20 вкл. > 20 до 50 вкл. > 50 до 125 вкл. > 125 до 250 вкл. | 0,2 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,2 | 0,3 0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,2 1,4 | 0,4 0,5 0,6 0,7 0,8 0,9 1,0 1,2 1,4 1,6 | 0,5 0,6 0,7 0,8 0,9 1,0 1,2 1,4 1,6 1,8 | 0,6 0,7 0,8 0,9 1,0 1,2 1,4 1,6 1,8 2,2 | 0,7 0,8 0,9 1,0 1,2 1,4 1,6 1,8 2,2 2,8 | 0,8 0,9 1,0 1,2 1,4 1,6 1,8 2,2 2,8 3,5 | 0,9 1,0 1,2 1,4 1,6 1,8 2,2 2,8 3,5 4,0 |

|

Рисунок 39 – Облой

Таблиця 18 – Допустима величина облою

| Маса поковки, кг | Ступінь склад-ності поковки | Допустима величина задирки при максимальному розмірі поперечного перерізу поковки по поверхні роз’єднання штампа, мм | ||||

| до 0,5 вкл. > 0,5 до 3,2 вкл. > 3,2 до 5,6 вкл. > 5,6 до 20,0 вкл. > 20,0 до 50,0 вкл. > 50,0 | С1, С2 С3 С4 С1, С2 С3 С4 С1, С2 С3 С4 С1, С2 С3 С4 С1, С2 С3 С4 С1, С2 С3 С4 | 1,0 2,0 3,0 2,0 3,0 4,0 3,0 4,0 5,0 4,0 5,0 6,0 5,0 6,0 7,0 6,0 7,0 8,0 | 2,0 3,0 4,0 3,0 4,0 5,0 4,0 5,0 6,0 5,0 6,0 7,0 6,0 7,0 8,0 7,0 8,0 9,0 | — — — 4,0 5,0 6,0 5,0 6,0 7,0 6,0 7,0 8,0 7,0 8,0 9,0 8,0 9,0 10,0 | — — — — — — — — — 7,0 8,0 9,0 8,0 9,0 10,0 9,0 10,0 11,0 | — — — — — — — — — 8,0 9,0 10,0 9,0 10,0 11,0 10,0 11,0 12,0 |

Таблиця 19 – Допустиме відхилення від концентричності пробитого отвору

| Найбільший розмір поковки | Допустиме найбільше відхилення від концентричності пробитого отвору для класів точності, мм | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| до 100 вкл. > 100 до 160 вкл. > 160 до 250 вкл. > 250 до 400 вкл. > 400 до 630 вкл. > 630 до 1000 вкл. | 0,4 0,5 0,6 0,8 1,0 1,5 | 0,5 0,6 0,8 1,0 1,5 2,0 | 0,6 0,8 1,0 1,5 2,0 2,5 | 0,8 1,0 1,5 2,0 2,5 3,0 | 1,0 1,5 2,0 2,5 3,0 4,0 |

Рисунок 40 – Вигнутість заготовки

Таблиця 20 – Допустиме відхилення для вигнутості, площинності,

прямолінійності

| Найбільший розмір поковки | Допустиме відхилення по вигнутості, площинності для класів точності, мм | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| до 100 вкл. > 100 до 160 вкл. > 160 до 250 вкл. > 250 до 400 вкл. > 400 до 630 вкл. > 630 до 1000 вкл. > 1000 до 1600 вкл. > 1600 до 2500 вкл. | 0,3 0,4 0,5 0,6 0,8 1,0 1,2 1,6 | 0,4 0,5 0,6 0,8 1,0 1,2 1,6 2,0 | 0,5 0,6 0,8 1,0 1,2 1,6 2,0 2,5 | 0,6 0,8 1,0 1,2 1,6 2,0 2,5 3,2 | 0,8 1,0 1,2 1,6 2,0 2,5 3,2 4,0 |

Таблиця 21 – Допустиме відхилення міжосьової відстані

| Міжцентрова відстань | Допустиме відхилення міжосьової відстані для класів точності, мм | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| до 60 вкл. > 60 до 100 вкл. > 100 до 160 вкл. > 160 до 250 вкл. > 250 до 400 вкл. > 400 до 630 вкл. > 630 до 1000 вкл. > 1000 до 1600 вкл. > 1600 до 2500 вкл. | ±0,10 ±0,15 ±0,20 ±0,25 ±0,30 ±0,50 ±0,80 ±1,20 ±1,60 | ±0,15 ±0,20 ±0,25 ±0,30 ±0,50 ±0,80 ±1,20 ±1,60 ±2,00 | ±0,20 ±0,25 ±0,30 ±0,50 ±0,80 ±1,20 ±1,60 ±2,00 ±3,00 | ±0,25 ±0,30 ±0,50 ±0,80 ±1,20 ±1,60 ±2,00 ±3,00 ±4,50 | ±0,30 ±0,50 ±0,80 ±1,20 ±1,60 ±2,00 ±3,00 ±4,50 ±7,00 |

Рисунок 41 – Допустиме відхилення торця стрижня після відрізання від прутка

Таблиця 22 – Допустиме відхилення торця стрижня

| Діаметр прутка (d) | Допустиме відхилення, мм | |

| х | у | |

| до 40 включно > 40 | 0,08d 0,07d | 1d 0,8d |

Рисунок 42 – Відхилення від кутових елементів:

L – довжина елемента (відстань від вісі поковки до торця елемента)

Таблиця 23 – Допустиме відхилення кутових елементів

| Довжина елемента (L), мм | Допустиме відхилення кутових елементів поковки для класів точності, мм | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| до 25 вкл. > 25 до 60 вкл. > 60 до 100 вкл. > 100 до 160 вкл. > 160 | ±0°45´ ±0°30´ ±0°15´ ±0°10´ ±0°05´ | ±1°00´ ±0°45´ ±0°30´ ±0°15´ ±0°10´ | ±1°30´ ±1°00´ ±0°45´ ±0°30´ ±0°15´ | ±2°00´ ±1°30´ ±1°00´ ±0°45´ ±0°30´ | ±2°30´ ±2°00´ ±1°30´ ±1°00´ ±0°45´ |

Таблиця 24 – Допуск радіусів заокруглення

| Радіус заокруглення | Допуск радіусів заокруглення для класів точності, мм | ||||

| Т1 | Т2 | Т3 | Т4 | Т5 | |

| до 4 вкл. > 4 до 6 вкл. > 6 до 10 вкл. > 10 до 16 вкл. > 16 до 25 вкл. > 25 до 40 вкл. > 40 до 60 вкл. > 60 до 100 вкл. | 0,5 0,5 1,0 1,0 2,0 3,0 5,0 8,0 | 0,5 0,5 1,0 2,0 3,0 5,0 8,0 12,0 | 0,5 1,0 2,0 3,0 5,0 8,0 12,0 20,0 | 1,0 2,0 3,0 5,0 8,0 12,0 20,0 30,0 | 2,0 3,0 5,0 8,0 12,0 20,0 30,0 50,0 |

Дата добавления: 2016-07-27; просмотров: 3408;