Обогащегние золотосодержащих руд и россыпей

Золотосодержащее сырье характеризуются большим разнообразием. В основном это золотосодержащие россыпные месторождения, коренные месторождения, конгломераты и техногенное сырье. Золото в них находится в самородном виде, представляющем твердый раствор золота с примесями серебра, меди, железа, свинца, висмута, платины.

Россыпные месторождения золота представляют собой рыхлые золотоносные отложения обломочного материала, образовавшегося в результате разрушения коренных месторождений под действием физических и химических процессов выветривания.

Среди золотосодержащих россыпей наибольшую промышленную ценность имеют аллювиальные ( русловые, долинные и террасовые) ( рис. 210), а также погребенные россыпи. Золотые россыпи имеют длину от 1…3 до 25 км и даже до 100 км, ширину от 1 до 200…300 и даже до 1000м и мощность 1…3 м.

Рис. 210. Генетическая классификация россыпей

I– аллювиальные; II – делювиальные; III – элювиальные; 1 – русловые; 2 - косовые; 3 – долинные; 4 – террасовые;

Содержание золота в них колеблется от г/м3 до десятков кг/м3. Минеральный состав тяжелой фракции россыпей обычно представлен касситеритом, вольфрамитом, шеелитом, ильменитом, колумбитом, цирконом. Рыхлые отложения россыпи в зависимости от крупности принято подразделять на валуны ( более 200 мм), галю ( ), эфеля ( ) и шламы. Валуны и галя , как правило, не содержат золота, иногда в гале встречаются самородки. Эфеля- это песчано-галечный зернистый материал, содержащий золото. К шламам принято относить мелкозернистый материал, илистую и глинистую часть отложений. Так мелкозернистый материал имеет крупность 0,05…0,25 мм, илистый – 0,05…0,005 мм и глинистый - менее 0,005 мм. Содержание глины в песках россыпных месторождений может колебаться от 10% ( легкопромывистые) до 30 и более процентов ( очень труднопромывистые). В зависимости от крупности золото классифицируется на самородки ( более 4 мм), крупное золото ( 2…4 мм), мелкое ( 1…0,25 мм) и тонкое ( 0,1…0,05 мм).

Золотосодержащие россыпи имеют обычно следующее строение ( рис. 211).

Рис. 211. Схематический разрез аллювиальной долинной россыпи

Верхняя часть – растительный слой ( I ) состоит из дерна, мха и т.п. По этим почвенным покровом находятся песчано-глинистые и глинистые отложения или «илы» ( II ). Далее идет псчано-глинистый нанос (Ш), содержащий небольшое количество золота. Эти отложения имеют сложное строение и обчно состоят из нескольких слоев. Мощность их колеблется от 1…3 до 20…30 и даже до 100…150 м. Основной частью россыпи, содержащей промышленные количества золота, являются валунно-галечные отложения или продуктивный пласт ( IV). Мощность этого пласта, лежащего непосредственно на плотике россыпи и имеющего четкие нижние границы, составляет 1…2 м. Общая мощность отложений в россыпных месторождениях составляет от 1…5 до 30…50 и редко до 4000 м ( погребенные россыпи. Форма россыпного месторождения в плане чрезвычайно разнообразна как в поперечном, так и в продолном направлении, поэтому распределение золота в них также неравномерно по мощности и простиранию.

Особый тип месторождений золота представляют метаморфизованные россыпи или конгломераты – древние рудообразования промежуточного типа между коренными и россыпными месторождениями. Они состоят из сцементированной гали с примесью песка, гравия и валунов. Цемент составляет 70…80% конгломерата и состоит из сульфидов ( пирита и пирротина), циркона, граната, хлорита, кальцита, рутила, уранинита. Содержание золота обычно составляет 5…20 г/т, урана до 0,06%.

Коренные месторождения золота условно можно классифицировать на :

· собственно золотые, в которых золото является единственным ценным компонентом;

· комплексные золотые, в которых ероме золота ценными компонентами являются серебро, медь, свинец и цинк;

· золотосодержащие, в которых золото является попутным компонентом при извлечении меди, цинка, свинца, никеля и др.

Техногенное сырье представлено хвостами золотоизвлекательных фабрик, дражными отвалами, вскрышными породами, отвалами забалансовых руд, пиритными концентратами и огарками и др. Это сырье характеризуется низким содержанием золота 0,2…0,5 г/т., что делает их при современном уровне техники и технологии низкорентабельными.

Основным способом разработки россыпных месторождений золота является открытый, осуществляемый с применением механизированных методов – дражного, гидравлического и экскаваторного. Наибольшее распространение получил дражный способ с применением драг различной конструкции и производительности. При гидравлическом способе разработки, который в основном применяется для крутопадающих долинных и терреасовыз россыпей песок добывается гидромониторами, с подачей в них воды под высоким напором. ( 20…2000кПа). Размытые пески затем в виде пульпы транспортируются по трубам на обогатителные установки. Экскаваторы и бульдозеры применяются при разработке россыпей небольшой мощности с раздельной выемкой песков.

Процесс извлечения золота из песков россыпных месторождений можно разделить на три основные стадии: подготовительные процессы, первичное обогащение с получением гравитационных концентратов и доводка этих концентратов с получением товарных продуктов.

Подготовительные процессы – дезинтеграция и грохочения применяются с целью освобождения гернистой части песков и золота от глины и шламов, а также для удаления крупных фракций песков, не содержащих золота. Золотосодержащие пески – это плотная масса в основном окатанного материала, сцементированного глиной. При мокрой дезинтеграции разрыхляется вся масса песков, разрушается сцементированный глинистый материал, промывается и в виде ила или шлама.удаляется глина. Одновременно с дезинтеграцией осуществляется и грохочение, при котором выделяется крупный материал- валуны и галя, который не содержит золота и удаляется сразу в отвал. Классифицированный по крупности промытый материал направляется на гравитационное обогащение.

При дезинтеграции и промывке легко и среднепромывистых песоквпесков на драгах обычно применяются дражные бочки( барабанные грохоты) диаметром до 3 м и длиной до 16 м различной конструкции. Для дезинтеграции труднопромывистых песокв используют скруббера и скруббер-бутары, в которых осуществляется также классификация материала на два или три продукта. Для труднопромывистых песков могут применяться и двухстадиальные схемы, когда во второй стадии применяются корытные , мечевые мойки и вибромойки. Часто на месторождениях малой мощности применяются мобильные промывочные приборы, в которых осуществляется не только дезинтеграция и промывка, но и обогащение песков.

Дражный способ наиболее дешевый из всех применяемых способов разработки россыпных месторождений. Драга – это механизированный агрегат, в котором осуществляется единый поточный производственный процесс, начиная с выемки песков и кончая складированием хвостов в отвал. При переработке золотосодеражщих россыпей наибольшее распространение получили электрические многочерпаковые драги с объемом черпаков от 50 до 600 л .

При работе драги добытые пески из черпаков непрерывно разгружаются в завалочный бункер, откуда по наклонному лотку поступают в дражную бочку, где пески не только дезинтегрируются и промываются, но и классифицируются по крупности. Материал крупностью минус 20 мм поступает на стационарные или подвижные шлюзы , Хвосты шлюзов поступают в отсадочные машины, где улавливается тонкое золото ( рис.212).

Рис. 212. Схема цепи аппаратов драги, перерабатывакющей золотосодержащие россыпи

1 – черпаковая цепь; 2 – дражная бочка; 3 – поперечные шлюзы; 4, 15 – отсадочные машины; 5 – эфельные шлюзы; 6 – доводочный шлюз; 7 – дополнительные шлюзы; 8 – вибрационные грохота; 9 – самородкоуловитель; 10 – стакер; 11 – шлюзы самородкоуловителя; 12- песковый насос; 13 – обезвоживающий конус; 14 – зумпф; 116 – концентрационный стол

Хвосты обогащения направляются в отвал конвейером – стакером, а бедный гравитационный концентрат направляется на доводку с применением отсадочных машин, концентрационных машин, где выделяются золотосодержащие шлихи, в состав которых помимо золота входят касситерит, шеелит, магнетит, циркон и др. Эти шлихи обрабатываются на шлиходоводочных обогатительных фабриках или установках, где получают шлиховое золото, направляемое на аффинажный завод.

Технология коренных золотосодержащих руд определяется прежде всего вещественным составом руд, гранулометрическим составом их, распределением золота по классом крупности, фазовым составом золота , характером вкрапленности золота в минералы – носители, формой золотин, пробностью золота и т.п.

Основным процессом извлечения золота из руд и продуктов обогащения является цианирование, основанный на избирательном растворении золота в растворах цианидов металлов в присутствии растворенного в пульпе кислорода. Растворении золота проводится в щелочной среде при рН 11…12 в цианистых растворах небольшой концентрации ( 0,03…0,3%):

2 Au + 4 NaCN + ½ O2 = 2 Na[Au(CN)2] + 2NaOH

Цианирование довольно длительный процесс, в зависимости от характера присутствующего в выщелачиваемом продукте золота, оно может продолжаться 24…72 часа.

В настоящее время в промышленности применяются методы цианирования: перколяционный ( просачивание) и метод перемешивания при интенсивной аэрации пульпы. В последние годы получил метод кучного выщелачивания, который является разновидностью перколяционного.

Из цианистых растворов после отделения и очистки их от твердой фазы золото может выделяться методом осаждения цинком, а также сорбцией на угле и ионообменных смолах. Из богатых золотосодержащих растворов золото выделяется электролизом с получением золотосодержащих шламов, из которых после плавки с флюсами, оно получается в виде сплава с серебром ( сплав Доре), направляемого на аффинажный завод.

Для наиболее простых золото-кварцевых, малосульфидных руд, из руд зоны окисления и коры выветривания основным методом извлечения золота является цианирование. Это объясняется тем, что сульфидные минералы практически отсутствуют в рудах, но имеются оксиды, гидроксиды и карбонаты железа, с которыми часто связано тонкое золото. Если в этих рудах присутствует свободное крупное золото, но оно выделяется гравитацией в богатый гравитационный концентрат, направляемый на плавку, а хвосты гравитации подвергаются цианированию, где извлекается мелкое золота ( рис.213). Извлечение золота по такой комбинированной схеме может достигать 95 и более процентов.

Рис.213. Схема гравитационного обогащения коренной золотосодержащей руды

Кварцевые и кварц-карбонатовые руды, в которых тонкодисперсное золото связано с сульфидами, например, пиритом, перерабатываются по схеме с получением золотосодержащего пиритного концентрата, который после доизмельчения может направляться на цианирование или перед цианированием подвергаться обжигу при температуре 650…700°С. При наличии в руде свободного золота руда подвергается гравитационному обогащению с получением гравитационного концентрата, направляемого на цианирование. Хвосты гравитационного обогащения направляются на сульфидную флотацию с последующим цианированием флотационного концентрата ( рис.214)

Рис. 214. Гравитационно-флотационная схема обогащения золотосодержащих руд

отдельно или в смеси с гравитационным.

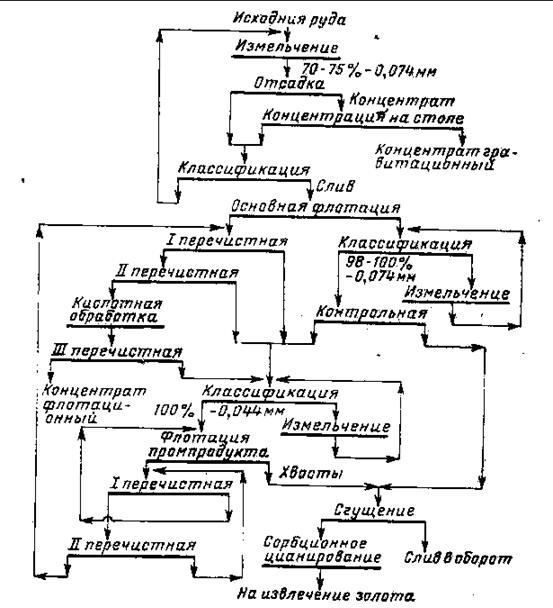

Особую сложность при переработке имеют упорные руды, в которых содержится арсенопирит со значительным количеством золота в виде тонкой, доходящей до эмульсионной вкрапленности. Часто в таких рудах присутствуют сорбционно - активные углистые вещества – прекрасные сорбенты золотоцианистого комплекса. Переработка таких руд проводится по схеме, представленной на рис. 215.

Рис.216. Схема переработки углистой золото-мышьяковой руды

По этой схеме из руды при грубом измельчении выделяется свободное золото в виде гравитационного концентрата. Хвосты гравитации после доизмельчения направляются на коллективную сульфидную флотацию, концентрат которой после обжига, автоклавного или бактериального выщелачивания подвергается сорбционному цианированию. Из гравитационного концентрата после перечистных операций выделяется богатый концентрат, направляемый на плавку.

При отсутствии в руде свободного золота применяется чисто флотационноя схема с получением сульфидного концентрата, который после вскрытия тонковкрапленного золота пиро -, гидрометаллургическими или бактериальными методами, подвергается сорбционному цианированию.

В последние годы все более широкое распространение получили бактериально - химические методы выщелачивания с использованием тионовых железоокисляющиъх мезофильных бактерий Acidithiobacillus ferrooxidans или умеренно термофильных микроорганизмов рода Sulfobacillus.

Выщелачивающая среда имеет рН 2…2,2 и содержит бактерий в количестве до 109 кл/мл. Эти бактерии адаптируются к высокому содержанию в пульпе мышьяка, являющегося сильным ингибитором жизнедеятельности бактерий. Выщелачивание проводится в чанах с механическим перемешиванием и подачей воздуха при соотношении Т:Ж=1:5…1:4. В процессе бактериального выщелачивания, продолжительность которого составляет 90…100 часов, происходит окисление и растворение сульфидных минералов, при котором с высокой эффективностью вскрывается в них тонковкрапленное золото. В растворы при выщелачивании переходят мышьяк в основном в пятивалентной форме и железо в трехвалентной форме. После выщелачивания ( рис. 216) пульпа направляется на сгущение и фильтрование для отделения твердой фазы от раствора.

Рис. 216. Схема переработки золотомышьяковой руды с использованием процесса бактериального выщелачивания

Твердая фаза направляется на сорбционное цианирование, а растворы после удаления из них мышьяка и железа повышением рН до 3,0…3,1, подачей извести, направляется в процесс бактериального выщелачивания в виде оборотных растворов. Осадки арсенатов кальция и железа после их осаждения подвергаются фильтрованию и захоронению.

Такая технология посзволяет извлечь из упорных золотомышьяковых руд до 92…95% золота, в то время как цианирование концентрата без бактериального вскрытия обеспечивает извлечение золота всего на 5…30%

Дата добавления: 2020-11-18; просмотров: 807;