Процессы классификации продуктов измельчения

Классификация – процесс разделения материала на классы крупности в жидкой фазе, в которой создается взвесь частиц классифицируемого материала, имеющих различную скорость осаждения.

Классификация тонкоизмельченных материалов по крупности осуществляется под действием силы тяжести (механические классификаторы) или центробежной силы (гидроциклоны). При классификации скорость движения частиц зависит главным образом от размера частиц, их плотности и формы.

В механических классификаторах классификация материала происходит не только по крупности, но и по плотности. Тяжелые и крупные минералы быстро осаждаются и концентрируются в продукте, который называется «пески», а мелкие частицы остаются в слое жидкой фазы и удаляются в виде «слива».

Механические классификаторы применялись широко в циклах тонкого измельчения, когда крупная фракция – пески, возвращаются на доизмельчение в мельницу, а слив, имеющий определенную крупность, направляемый в цикл.обогащения.

Принцип действия всех механических классификаторов одинаков, различаются они лишь механизмом, обеспечивающим транспортировку песков. Из всех механических классификаторах в практике обогащения используются лишь спиральные классификаторы и то в очень ограниченных случаях, например, для удаления крупного материала из пульпы, направляемой на классификацию в гидроциклоны «скальпирующие» классификаторы, для транспортировки песков в цикле самоизмельчения, для промывки глинистых и шламистых материалов.

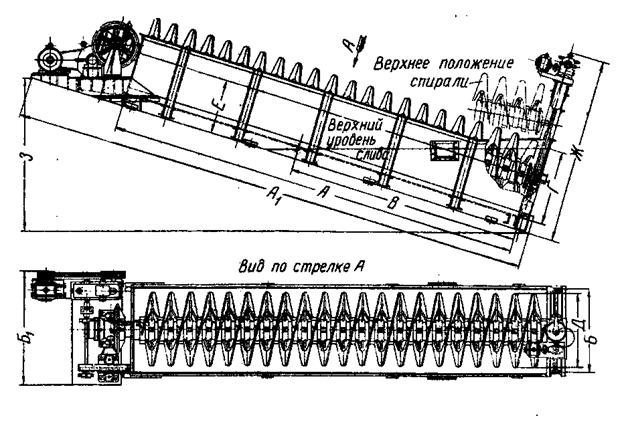

Наиболее широкое распространение среди механических классификаторов получили спиральные классификаторы ( рис. 55).

Рис. 55. Односпиральный классификатор

Они представляют собой наклонное полуцилиндрическое корыто, в котором на продольном валу, параллельно днищу корыта, вращаются одна или две спирали. Пульпа из мельницы подается по трубе или желобу в нижне1 боковой стенке корыта вблизи зеркала пульпы ( на расстоянии 1/3 длины корыта от сливного порога). Пески оседают на дно корыта и вращающейся спиралью транспортируются к верхнему разгрузочному порогу корыта, оттуда по наклонному желобу при помощи воды поступают в улитковую часть питателя мельницы и затем в загрузочную цапфу мельницы. Тонкие частицы, скорость осаждения которых значительно мееньше скорости осаждения крупных частиц, разгружаются в виде слива через сливной порог.

Спираль классификатора представляет собой двухходовой винт, лопасти которого сдланы из стальных полос, укрепленных на спицах. Наиболее изнашиваемый наружный край спирали, футеруется пластинами из белого чугуна. В верхней части классификатора вал вращается в подшипниках, шарнирно укрепленных двумя цапфами в упорных подшипниках. Это позволяет поднимать нижнюю часть вала и спирали.

Вал классификатора со спиралью приводятся в движение электродвигателем через зубчатую передачу, установленные на специальной площадке в верхней части корыта. При остановке классификатора пульпа из корыта не выпускается, нижняя часть вала со спиралью поднимается специальным механизмов, расположенным над сливным порогом. Пуск производится с постепенным опусканием вращающейся спирали.

Основными параметрами регулировки крупности слива классификатора являются плотность пульпы, которая изменяется подачей воды, площадью зеркала пульпы и скоростью вращения спирали. Площадь зеркала пульпы в корыте зависит от размера и угла наклона его, который может изменяться от 12 до 18º. Скорость вращения спирали устанавливается в зависимости от требуемой крупности материала в сливе. Скорость вращения спирали увеличивается для получения более крупного слива. Для классификаторов с диаметром спирали, например, 3000 мм, частота вращения спирали составляет 1; 3 или 5 об/мин. Большая скорость вращения спирали приводит к сильному взмучиванию пульпы и нарушению процесса классификации.

Применяемые спиральные классификаторы имеют одну или две спирали и характеризуются длиной корыта и диаметром спирали ( табл. 33)

Таблица 33. Техническая характеристика спиральных классификаторов.

| Тип | Размеры корыта, мм | Диаметр спирали,мм | Число спиралей | Частота вращения спирали, об/мин | Наклон корыта, град | Мощность электродигателя квт | |

| длина | ширина | ||||||

| С непогруженной спиралью КСН | 5,4…25 | 14…18 | |||||

| 3,2…5,3 | 14…18 | ||||||

| 2,4…10 | 14…18 | 2,8 | |||||

| 1,6…7,6 | 14…18 | ||||||

| 4,1; 8,3 | 12…15 | 3; 5 | |||||

| 2,9;3,9; 5,8 | 15…18 | 4,5; 7; 10 | |||||

| 3,1;4,1;6,1 | 7; 10; 14 | ||||||

| 2,6;3,5;5,2 | 7; 10; 14 | ||||||

| 1,5; 3 | 20; 28 | ||||||

| 2.6;3,5;5,2 | 14; 20;28; | ||||||

| 1; 5; 3 | 28; 40 | ||||||

| С погруженной спиралью КСП | 4,1; 8,3 | 15…18 | 3; 5 | ||||

| - | 3,5; 7 | 15…18 | 4;5; 7 | ||||

| - | 2,5; 5 | 6; 5; 10 | |||||

| - | 1,9; 3,9 | 9; 14 | |||||

| - | 1; 1,5; 2,5 | 12; 20; 25 | |||||

| 4,1; 8,3 | 3; 5 | ||||||

| - | 3;5; 6,8 | 6,5; 10 | |||||

| - | 2,5; 5 | 15…18 | 12,5; 20 | ||||

| 2; 4 | 18; 28 |

Кроме того эти классификаторы бывают с непогруженной спиралью ( КСН) и с непогруженной спиралью (КСП). В классификаторах с непогруженной спиралью уровень сливного порога находится ниже уровня нижнего конца вала. Классификаторы такого типа применяются для получения в сли ве более крупного материала ( более 0,15 мм). В классификаторах с погруженной спиралью вся спираль в нижней части классификатора расположена ниже уровня пульпы, поэтому верхняя зона осаждения находится в более спокойном потоке, что дает возможность получать в сливе тонкий материал крупностью менее 0,15 мм.

Производительность спиральных классификаторов зависит от гранулометрического состава исходного материала, его плотности, плотности и крупности слива.

Производительность классификаторов может определяться по эмпирическим формулам:

по сливу

Qc = 4,56 m D1,765 Kβ Kρ Kc Kα , т/ч, (66)

по пескам

Qп = 5,45 m D3 n Kβ Kβ, т/ч (67)

где D – диаметр спирали, м;

m – число спиралей;

n - частота вращения спирали, мин-1;

Kβ , Kρ, Kc и Kα – коэффициенты, учитывающие крупность слива (0,46 – 1,95), плотность руды ( ρ/2,7), разжижение слива (1,9-1,0), угол наклона корыта (1,12-0,94).

Типоразмер классификатора выбирается по производительность по сливу и пескам.

Спиральные классификаторы обладают существенным недостатком – большой площадью, занимаемую ими в отделении измельчения. Их установка увеличивает площадь этого отделения в 1,5…2 раза, что значительно повышает капитальные затраты на строительство отделения.

Поэтому механические классификаторы, применяемые для классификации материала по крупности, повсеместно заменяются гидроциклонами.

Гидроциклоны заняли прочное место среди аппаратов для классификации тонкоизмельченных материалов по крупности. В гидроциклонах процесс классификации значительно ускоряется за счет центробежной силы, создаваемой при вращении пульпы в гидроциклоне. В практике обогащения гидроциклоны применяются прежде всего при классификации измельченных материалов, иногда для обесшламливания и обезвоживания, а также для обогащения некоторых типов руд в тяжелых суспензиях.

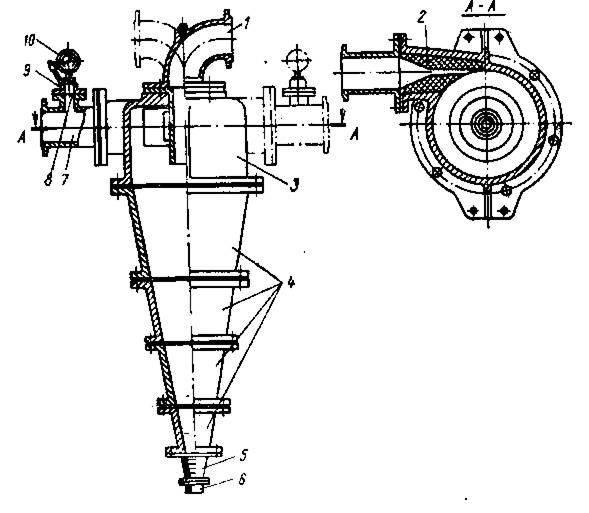

Гидроциклон ( рис. 56) состоит из конической и цилиндрической частей.

Рис. 56. Гидроциклон

1 – сливной патрубок; 2 – сменные вкладыши; 3 – цилинтрическая часть; 4 – конусы; 5 – конус из колец; 6 – песковая насадка; 7 – питаюший патрубок; 8 – резиновая диафрагма; 9 – разделительная диафрагма; 10 – манометр

Цилиндрическая часть имеет прямоугольный патрубок для подачи исходного материала, который поступает под давлением по касательной к внутренней поверхности этой части. Входящая струя пульпы получает вращение по часовой стрелке при правом расположении питающего патрубка, или против часовой стрелки при левом расположении патрубка. Под действием центробежной силы, которая во много раз превышает силу тяжести, крупные и тяжелые частицы отбрасываются к стенке гидроциклона и нисходящим потоком пульпы, движущимся вниз по спирали, разгружаются в нижней части гидроциклона через песковую насадки в виде песков. Мелкие и легкие частицы вместе с водой за счет конусности конической части образуют внутренний восходящий поток, вращающийся в направлении противоположном вращению наружного потока, поднимаются вверх и разгружаются через сливной патрубок в виде слива.

В отверстие питающего патрубка вставляются сменные вкладыши, при помощи которых устанавливается необходимая площадь сечения ратрубка. В верхней цилиндрической части гидроциклона расположен сливной патрубок, который в зависимости от положения трубопровода для слива может быть повернут вокруг своей оси через каждые 90º.

Коническая часть классифицирующих гидроциклонов, имеющая угол конусности 20º, состоит из разъемных конусов или делаются литыми. Диаметр основания конуса соответствует типоразмеру гидроциклона. В вершине конической части гидроциклона находится сменная песковая насадка для разгрузки песков. Песковые насадки изготовляются из отбеленного чугуна или износостойкой резины в виде съемных насадок конической формы с цилиндрическими отверстиями. Диаметр насадки устанавливается в зависимости от требуемой крупности разделения. Футеруются песковые насадки металлокерамическими сплавами, карбидами металлов и корундом.

Пульпа в гидроциклон подается насосами под давлением 0,3…2,5 кгс/см2 ( 5…50 Н/см2 ), которое измеряется манометром, устанавливаемым на питающем трубопроводе.

Для борьбы с износом внутренняя поверхность корпуса и съемные детали футеруются износостойкими материалами: резиной, каменным литьем, легированным чугуном, керамикой, твердыми сплавами. Гидроциклоны небольшого диаметра изготовляются цельнолитыми, например, из винипласта.

Производительность гидроциклона и эффективность классификации материала в нем зависят прежде всего от гранулометрического состава материала, плотности пульпы, содержания шламов, диаметра гидроциклона, диаметра питающего и сливного патрубков, диаметра песковой насадки, соотношения диаметра сливного патрубка и диаметра песковой насадки, давления в питающем патрубке и т.п.

Основным фактором, определяющим показатели работы гидроциклона, является отношение диаметра песковой насадки к диаметру сливного патрубка. С увеличением этого соотношения увеличивается выход песков, понижается их крупность и содержание твердого, одновременно уменьшается крупность слива и его и его выход. Максимальная эффективность классификации имеет при соотношении 0,5…0,6. Оптимальный диаметр сливного патрубка обычно составляет 0,2…0,4 диаметра гидроциклона.

Угол конусности гидроциклона ( 20º ) является оптимальным для классифицирующих гидроциклонов. Увеличение угла конусности приводит к увеличению крупности слива. Для классификации разжиженных тонкодисперных пульп с получением весьма тонкого слива гидроциклоны диаметром менее 100 мм имеют угол конусности 5…10º. В короткоконусных гидроциклонах, применяемых при гравитационном обогащении золотосодержащих руд, угол конусности составляет 60, 90 и 120º.

Содержание твердого в питании гидроциклонов, работающих в цикле измельчения составляет 30…60% в зависимости от стадии измельчения. Так в I стадии измельчения оно составляет 55-57%, во II стадии – 50%, а в III – 40-45%. Содержание твердого в песках гидроциклонов в зависимости от стадии измельчения, в которой они работают, колеблется от 75…80% до 65…70%. Содержание твердого в сливе зависит от выхода слива, диаметра гидроциклона и содержания класса минус 0,074 мм в сливе. Так при содержании класса минус 0,074 мм 75…80% содержание твердого в сливе составляет, например, для свинцовой руды 32-35%. Увеличение содержания твердого в питании увеличивает нагрузку на песковую насадку и повышает плотность пульпы, что в свою очередь увеличивает содержание твердого в песках и крупность материала в сливе.

Техническая характеристика гидроциклонов, применяемых на отечественных обогатительных фабриках, приведена в табл. 34

Таблица 34. Техническая характеристика гидроциклонов

| Типоразмер гидроциклона | Параметры | |||||

| Диаметр, мм | Угол конусности, град | Эквивалентный диаметр питающего патрубка, мм | Диаметр сливного отверстия, мм | Диаметр пескового отверстия, мм | Производительность по питанию, м3/ч | |

| ГЦ -25 | 4; 6; 8; | 0,7 | ||||

| ГЦ -50 | 6; 8; 12; | 2,5 | ||||

| ГЦ - 75 | 8; 12; 17; | 5,0 | ||||

| ГЦ -150 | 12; 24; 27; 34 | |||||

| ГЦ - 250 | 34; 48; 75; | |||||

| ГЦ - 360 | 34; 48; 75; 96; | |||||

| ГЦ - 500 | 48; 75; 96; 150; | |||||

| ГЦ - 710 | 48; 75; 150; 200 | |||||

| ГЦ -1000 | 75; 150; 200; 250 | |||||

| ГЦ - 1400 | 150; 200; 250; 300; 360 | |||||

| ГЦ - 2000 | 250;300; 360; 500 |

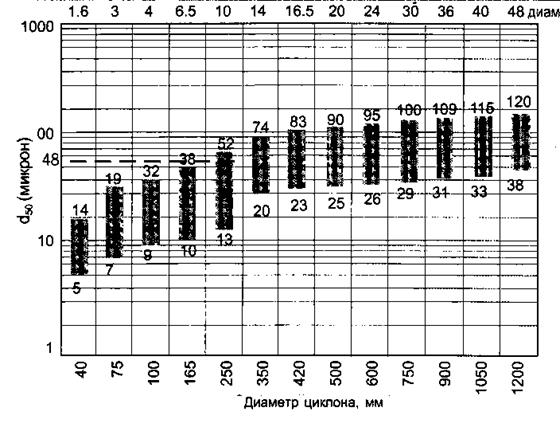

Выбор типоразмера гидроциклона осуществляется по номинальной крупности разделения d50, т.е. по крупности частиц, которые с вероятностью 50% могут находится как в сливе, так и в песках. Ориентировочный выбор диаметра гидроциклона производится по требуемому гранулометрическому составу слива, например, содержанию в нем класса минус 100 или 74 мкм. Для этого сначала определяется коэффициент, зависящий от значения содержания этого класса, переходящего в слив:

| Содержание требуемого класса в сливе, % | |||||||

| Коэффициент | 0,49 | 0,65 | 0,79 | 1,06 | 1,36 | 1,77 | 2,34 |

Так, например, если в питании флотации должно содержаться 95% класса минус 74 мм, то номинальная крупность разделения будет равна d50 = 74 х 0,65 = 48,1 мкм и по диаграмме, представленной на рис. 57, диметр гидроциклона, обеспечивающего требуемую крупность разделения, будет равен 250 мм.

Рис 57. Диаграмма для определения диаметра гидроциклона

В практике обогащения для получения тонкого слива и обесшламливания обычно применяются батарейные гидроциклоны, когда в одной батарее в зависимости от диаметра гидроциклонов устанавливается 6-8 гидроциклонов, в которые питание подается в питающие патрубке из центральной трубы. Сливы всех гидроциклонов собираются в одном приемнике, а пески в другом. Широкое распространение в циклах измельчения получили автоматизированные гидроциклонные установки.

За рубежом наиболее широкое распространение получили гидроциклоны фирмы Warman типа CVX диаметром от 40 до 800 мм и производительностью до 1100 м3/ч.

Помимо двухпродуктовых гидроциклонов в практике обогащения применяются трехпродуктовые ( рис. 58), состоящие из двух цилиндров, расположенных один в другом и конической части.

Помимо двухпродуктовых гидроциклонов в практике обогащения применяются трехпродуктовые ( рис. 58), состоящие из двух цилиндров, расположенных один в другом и конической части.

Рис. 58. Трехпродуктовый гидроциклон

! – цилиндрическая часть; 2 – сливная насадка; 3 – задвижка; 4 – труба; 5 – промпродуктовый патрубок; 6 – песковая насадка; 7 – коническая часть; 8 - питающий патрубок

При обогащении в тяжелых суспензиях в этих гидроциклонах тяжелая суспензия и руда при поступлении в гидроциклон расслаиваются по плотности. Тяжелая фракция с суспензией разгружается через песковое отверстие, а легкая фракция и менее плотная суспензия - через сливное и промпродуктовое отверстие.

Дата добавления: 2020-11-18; просмотров: 778;