Генезис и проблематика менеджмента качества

Взаимосвязь общего менеджмента и менеджмента качества.Основой менеджмента общего и менеджмента качества является система Ф.У. Тэйлора . Он создал концепцию научного менеджмента, обратил внимание на необходимость учета вариабельности производственного процесса и оценил важность ее контроля. Система включала понятия верхнего и нижнего пределов качества, поля допусков, вводила контрольные инструменты (калибры, шаблоны), обосновала необходимость независимой должности инспектора по качеству, разнообразные системы штрафных санкций для бракоделов, форм и методов воздействия на качество продукции.

В дальнейшем на длительный период времени (с 1920 до 1980 г.) пути развития общего менеджмента и менеджмента качества разошлись. Главная проблема качества воспринималась и разрабатывалась специалистами преимущественно как инженерно-техническая проблема контроля, управления вариабельностью продукции с целью повышения уровня функционирования и процессов производства, а проблема менеджмента — как проблема в основном организационного и даже социально-психологического характера. Примечательно, что в 50—80-е гг. даже самые широкомасштабные внутрипроизводственные системы в стране и за рубежом еще назывались системами контроля. С 1980 г. начинают появляться системы управления качеством, использующие научно-методический инструментарий менеджмента.

Началось историческое движении навстречу друг другу общего менеджмента и менеджмента качества. Это движение объективно и исторически совпало, с одной стороны, с расширением представлений о качестве продукции и способах воздействия на него, а с другой — с развитием внутрипроизводственного менеджмента.

Решение задач качества потребовало создания адекватной организационной структуры. В эту структуру стали входить все подразделения, каждый работник предприятия, в жизненном цикле продукции. Это породило всеобщий менеджмент качества (TQM) и универсальный менеджмент качества (UQM). Начался переход от всеобщего (тотального) менеджмента управления качеством к тотальному менеджменту качества (TQM). В это время появились новые международные стандарты на системы качества серии ИСО 9000; МС 9000; QS 9000; ИСО 14000.

В то время как представление о менеджменте качества включало в свою орбиту новые элементы производственной системы, накапливали и интегрировали их, общий менеджмент — напротив, распадается на ряд отраслевых, достаточно независимых составляющих (финансы, персонал, инновации, маркетинг и т.п.), а в теоретическом плане предстает как управление по целям (МВО). Основная идея этой концепции заключается в структуризации и развертывании целей, а затем проектирования системы организации и мотивации достижения этих целей.

Формируется мощный набор теоретических и практических средств, который получил название менеджмент на основе качества (MBQ). В активе менеджмента качества сегодня:

- 24 международных стандарта ИСО семейства 9000 (включая и ИСО 14000 в области экологического менеджмента);

- международная система сертификации систем качества, включающая сотни аккредитованных органов по сертификации;

- международный реестр сертифицированных аудиторов систем качества (IRCA), в котором уже работают 10000 специалистов из многих стран мира;

- практически сложившаяся система аудита менеджмента и аналогичная система на многих региональных и национальных уровнях;

- 70000 фирм мира, имеющих сертификаты на внутрифирменные системы качества.

Можно констатировать, что менеджмент качества — менеджмент четвертого поколения — становится в наше время ведущим менеджментом предприятий и отраслей. Одновременно происходит процесс сращивания МВО и MBQ (как было на первом этапе в системе Тэйлора) но уже на новом, качественно другом уровне. Сегодня ни одно

предприятие, продвинутое в области менеджмента качества и экологии, не может рассчитывать на успех в бизнесе и какое-либо общественное признание.

Документированные системы качества. Системы управления качеством на этапах своего развития в XX в. соответствовали определенным концепциям и были документированы. Документирование систем охватывало организационную структуру управлением предприятием, а также систему управления процессами создания продукции. Организация рассматривалась и как функциональная структура, и как совокупность процессов.

Документированная система качества включала следующие стадии функционирования:

а) использование средств мотивации для персонала (штрафы за дефекты, брак, увольнение, материальное стимулирование, мотивации к внедрению технической документации);

б) обучение по вопросам профессиональным и менеджмента качества;

в) выстраивание правильных отношений с потребителями;

г) взаимодействие с поставщиками, чтобы вовремя получать от них необходимую продукцию заранее установленного качества.

В истории развития документированных систем качества выделяют пять этапов.

1. Первый этап соответствует начальным этапам системного подхода, когда появилась первая система — система Тэйлора. Обучение сводилось к профессиональному обучению и обучению работать с измерительным и контрольным оборудованием, умению пользоваться системами точности на типовые соединения. Взаимоотношения с поставщиками и потребителями строились на основе требований, установленных в технических условиях (ТУ), выполнение которых проверялось при приемочном (входном и выходном) контроле. Особенности системы Тэйлора делали ее системой управления качеством каждого отдельно взятого изделия.

2. Второй этап переносит акцент качества с конкретного изделия (сборочная единица, деталь) на производство как совокупность процесса, делая из него объект управления. Прогрессивной формой управления производством становится статистический контроль в трех видах: - статистический приемочный контроль партий продукции;

-непрерывный статистический приемочный контроль;

- статистическое регулирование технологического процесса.

К профессиональному обучению добавилось обучение статистическим методам анализа, регулирования и контроля. Стали более сложными и отношения «поставщик-потребитель». Вних большую роль начали играть стандартные таблицы на статистистический приемочный контроль.

На этом этапе появляются документированные системы качества, устанавливающие ответственность и полномочия в области качества специалистов служб качества. Появилась специальность — инженер по качеству, который должен анализировать качество и дефекты изделий. Инспекция и выявление дефектов переносятся на их предупреждения на основе изучения процессов и управления ими.

3. В 50-е годы выдвинута концепция тотального (всеобщего) управления качеством — TQC. На этом этапе появились документированные системы качества, устанавливающие ответственность и полномочия, а также взаимодействие в области качества всего руководства предприятия, а не только специалистов служб качества.

Системы мотивации стали смещаться в сторону человеческого фактора. Материальное стимулирование уменьшалось, моральное — увеличивалось.

Главными мотивами качественного труда стали работа в коллективе, признание достижений коллегами и руководством, забота предприятия о будущем работника, его страхование и поддержка его семьи. Все большее внимание уделяется учебе.

Системы взаимоотношений «поставщик — потребитель» начинают предусматривать сертификацию продукции третьей стороной. При этом более серьезными стали требования к качеству в контрактах, более ответственными гарантии их выполнения.

Этап развития системного, комплексного управления качеством породил много отечественных систем (ЕС ГУКП, КС УКП, КАНАР-СПИ).

4. В 70—80-е годы начался переход от тотального управления качеством (TQC) к тотальному менеджменту качества (TQM). В это время появилась серия новых международных стандартов на системы качества серии ИСО 9000 и МС 9000.

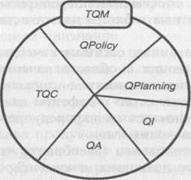

Если TQC — это управление качеством с целью выполнения установленных требований, то TQM — еще и управление целями и самими требованиями. В TQM включается также и обеспечение качества, которое практикуется как система мер, вызывающая у потребителя уверенность в качестве продукции.

|

| Условные обозначения: TQC-всеобщее управление качеством; QA обеспечение качества; QPolicy-политика качества; QPlanning-планирование качества; Q1-улучшение качества Основные составляющие TQM |

В системе TQM используются адекватные целям методы управления качеством. Одной из ключевых особенностей системы является использование коллективных форм и методов поиска, анализа и решения проблем, постоянное участие в улучшении качества всего коллектива В TQM существенно возрастает роль человека и обучение персонала. Мотивация достигает состояния, когда люди настолько увлечены работой, что отказываются от части отпуска, задерживаются на работе продолжают работать дома. Обучение становится всеохватывающим и непрерывным, сопровождающим работников в течение всей их трудовой деятельности. Существенно изменяются формы обучения, становясь все более активными — используются деловые игры, специальные тесты, компьютерные методы и т.п. Обучение превращается в часть мотивации. Ибо хорошо обученный человек увереннее чувствует себя в коллективе, способен на роль лидера, имеет преимущества в карьере. Разрабатываются и используются специальные приемы развития творческих способностей работников.

Главная целевая установка систем качества, построенных на основе стандартов ИСО серии 9000 — обеспечение качества продукции, требуемого заказчиком. Соответственно механизм системы, применяемые методы и средства ориентированы на эту цель. Однако в стандартах ИСО серии 9000 целевая установка на экономическую эффективность выражена весьма слабо, а на своевременность поставок просто отсутствует. Для успешной работы предприятий на современном рынке наличие у них системы качества, соответствующей стандартам ИСО серии 9000, и сертификата на нее является, может быть, не совсем достаточным, но необходимым условием. Поэтому и в России уже имеются предприятия, внедрившие стандарты ИСО серии 9000 и имеющие сертификаты на свои системы качества.

5. В 90-е годы усилилось влияние общества на предприятия, а предприятия стали все больше учитывать интересы общества. Это привело к появлению стандартов ИСО 14000, устанавливающих требования к системам менеджмента с точки зрения защиты окружающей среды и безопасности продукции.

Сертификация систем качества на соответствие стандартам 14000 становится не менее популярной, чем на соответствие стандарт там ИСО 9000. Существенно возросло влияние гуманистической составляющей качества. Усиливается внимание руководителей предприятий к удовлетворению потребностей своего персонала.

В области информационных технологий новым направлением этапа становится CALS-технология как стратегия систематического повышения эффективности, производительности и рентабельности процессов управления за счет внедрения современных методов информационно взаимодействия участников жизненного цикла, обеспечения качества продукции. Основной экономический эффект от внедрения CALS достигается за счет интеграции и совместного использования электронной информации, применяемой для формирования, обеспечения и поддержания качества изделий.

Главной нормативной и правовой базой при реализации стратегии CALS являются стандарты. Совместное использование данных об изделии на всех стадиях его жизненного цикла возможно на основе стандартизации способа представления данных и технологии их использования. Выбор стандартов является частью стратегии внедрения CALS.

Внедрение CALS — сложный, многогранный процесс, связанный с различными аспектами деятельности организации, поэтому для его осуществления должны существовать определенные предпосылки, а именно наличие:

нормативной и методической документации разного уровня — федерального, отраслевого, корпоративного предприятия;

рынка апробированных и сертификационных решений и услуг в области CALS-технологий;

системы подготовки и переподготовки кадров; опыта и результатов научно-исследовательских работ (НИОКР), направленных на изучение и разработку решений в области CALS-технологий;

информационных источников, направленных на информирование научно-технической общественности о существующих решениях и ведущихся работах в области CALS.

На рубеже 3-го и 4-го этапов появляется новая отрасль науки — системотехника. Системотехника — это отрасль техники, связанная с применением научных знаний при проектировании и создании системы, т. е. взаимосвязанного комплекса, объединяющего людей и оборудование, необходимых для достижения намеченной цели. С развитием системотехники связано появление научно обоснованного кибернетического термина «управление качеством». Идеология управления качеством продукции нашла отражение в работах отечественных и зарубежных ученых и породила много отечественных систем, из них феноменальное значение на дальнейшее развитие менеджмента качества оказывали системы:

Единая система государственного управления качеством продукции (ЕС ГУКП);

Комплексная система управления качеством продукции (КС УКШ ЕС ГУКП воплощает в себе распространение отечественного и зарубежного опыта по управлению качеством продукции, осуществляемого путем его научного обобщения и разработки на базе этого обобщения методических и руководящих материалов. Принципиально важным результатом обобщения является разработка основных принципов ЕС ГУКП, к которым отнесены следующие.

1. Комплексность — в системах реализуются мероприятия технического, экономического, организационного и социального характера.

2. Системность — многообразие связей внутри сложного объекта объединяется в одну теоретическую схему, в основе которой лежит единство и взаимосвязь целей.

3. Плановость — все мероприятия осуществляются в плановом порядке.

4. Использование методов материального и морального стимулирования.

5. Использование общих положений теории управления.

6. Управление качеством осуществляется на всех стадиях жизненного цикла продукции.

7. Базирование на стандартизации.

Главная цель ЕС ГУКП — планомерное обеспечение всемерного использования научно-технических, производственных и социально-экономических возможностей для достижения постоянных высоких темпов улучшения качества всех видов продукции в интересах повышения эффективности общественного производства, наиболее полного удовлетворения потребностей населения, народного хозяйства, обороны и экспорта. Эта цель достигается разработкой и освоением производства в заданные сроки новых видов качественной и экономичной продукции, которая по технико-экономическим характеристикам соответствует достижениям мировой науки и техники или превосходит их; планомерным улучшением показателей качества выпускаемой продукции и повышением конкурентоспособности ее на внешнем рынке; своевременным снятием, заменой или модернизацией устаревшей продукции; поддержанием и восстановлением уровня качества готовой продукции в процессе ее эксплуатации или потребления.

КС УКП является нижним иерархическим уровнем в ЕС ГУКП предприятий, где стандарты предприятия являются основой функционирования систем управления качеством продукции на предприятии. Она представляет собой совокупность мероприятий, методов и средств, обеспечивающих скоординированные действия органов управления для достижения главной цели системы. На стыке этапов 3 и 4 она была документирована и внедрялась на предприятиях нашей страны.

Цель КС УКП — совершенствование организации производства для достижения постоянного улучшения качества выпускаемой продукции. В ней реализуются специальные функции управления качеством продукции путем распределения задач между органами управления и подразделениями предприятия в соответствии с их компетенцией и обязанностями, а также уточнением прав и ответственности этих органов.

Разработка и внедрение КС УКП состоит из трех этапов:

подготовка и разработка системы; разработка проекта системы; внедрение системы.

Структура КС УКП включает в себя все подразделения и службы предприятия, участвующие в управлении и производстве продукции.

Координация работ, связанных с функционированием и развитием системы управления качеством продукции, возлагается на специальное подразделение, подчиненное непосредственно руководителю предприятия. Распределение функций управления качеством между подразделениями является специфическим для каждого конкретного предприятия. Оно зависит от характера разрабатываемой продукции, масштабов организации и других факторов и устанавливается стандартами предприятия, положениями о подразделениях.

КС УКП по функциональному назначению в подразделениях делятся на:

управление качеством продукции при разработке продукции; повышение эффективности производства (КСПЭП); управление качеством продукции и эффективным использованием ресурсов (КСУКП и ЭИР); управления качеством бытового обслуживания (КСУКБО).

Дата добавления: 2020-10-25; просмотров: 619;