Расчет толщины стенки корпуса и трубной решетки для теплообменного аппарата

Исходные данные и результаты расчета приведены в таблицах 6.2 - 6.5. Расчет производится только для рабочих условий.

Таблица 6.2 – Определение толщины стенки кожуха ТОА

| Параметр | Значение |

| Внутренний диаметр кожуха, Dвн, мм | |

| Материал стенки кожуха | |

| Расчетная температура стенки кожуха, tрас кор ,0С | tрас кор= max{tраб; 20 °С}= |

| Коэффициент прочности сварного шва |  = 1 = 1

|

| Допускаемое напряжение кожуха в рабочих условиях при расчетной температуре tрас кор, МПа | [σ]tкор=η·σ*t, = МПа (η =1 для сварных аппаратов - поправочный коэффициент к допускаемым напряжениям σ*t - нормативное значение допускаемого напряжения при расчетной температуре tрас кор ) |

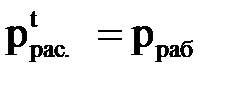

| Расчетное внутреннее избыточное давление для рабочих условий, МПа |  = МПа = МПа

|

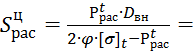

| Расчетная толщина стенки цилиндрической обечайки без учета суммы прибавок С, Sц рас , мм |

|

Таблица 6.3 – Значения прибавок к расчетной толщине

| Наименование параметра | Значение |

| Прибавка для компенсации коррозии и эрозии, мм (при отсутствии данных С1 может приниматься равной 2 мм) | С1 = |

| Прибавка для компенсации минусового допуска, мм (определяется по таблице Г1 Приложения Г по значениям Sцр и Sднр) | С2 = |

| Прибавка технологическая, мм | С3 = (для цилиндрической обечайки принимаем С3 = 0) |

| Сумма прибавок С2 и С3 (прибавки учитываются в тех случаях, когда их суммарное значение превышает 5 % расчетной толщины Sцр или Sднр) | С2 + С3 = (<или >5 % расчетной толщины Sцр ) |

| Сумма прибавок к расчетной толщине стенки, мм | Сц = С1+С2 +С3= |

Таблица 6.4 – Результаты определения исполнительной толщины стенки цилиндрической обечайки для рабочих условий

| Параметр | Значение |

| Исполнительная толщина стенки цилиндрической обечайки Sц гост = SГОСТ, мм | Sц ≥ S црас + Сц = По ГОСТ 14249-89 принимаем S ц гост = |

Таблица 6.5 – Определение толщины стенки трубной решетки

| Параметр | Значение |

| Средний диаметр прокладки фланцевого соединения, Dп.ср мм | Dп.ср =Dп -b п ,где Dп – наружный диаметр прокладки, определяемый по формуле Dп = DБ - e , где е – определяется по по [26] в зависимости от диаметра болта dБ ; b п – ширина прокладки, мм, выбирается по [26]. Тип прокладки выбирается по [18] |

| Материал трубной решетки | |

| Расчетная температура трубной решетки, tр , 0 С | tр = (выбирается большее значение из двух – для трубного или межтрубного пространства) |

| Допускаемое напряжение трубной решетки в рабочих условиях при расчетной температуре tрас кор, МПа | [σ]t = η·σ*t, = МПа (σ*t - нормативное значение допускаемого напряжения при расчетной температуре tрас кор ) |

| Расчетное давление, Ррас , МПа | Ррас = МПа (выбирается большее из двух – для трубного или межтрубного пространства) |

| Коэффициент прочности сварного шва, |

= 1 = 1

|

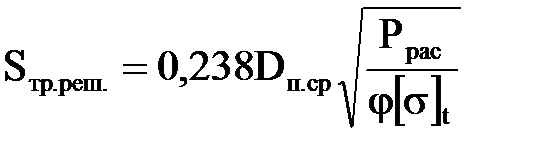

| Расчетная толщина стенки трубной решетки S тр. реш , мм (значение округляется до стандартного) |  ≥0,01 м ≥0,01 м

|

Подбор штуцера

Присоединение трубной арматуры к аппарату, а также технологических трубопроводов для подвода и отвода различных жидких и газообразных продуктов производится с помощью штуцеров или вводных труб, которые могут быть разъемными и неразъемными. По условию ремонтопригодности применяются разъемные соединения (фланцевые штуцера). Неразъемные соединения (на сварке) применяются при блочной компоновке аппаратов в кожухе, заполненном тепловой изоляцией, где длительное время не требуется осмотра соединения.

Стальные фланцевые штуцера стандартизированы и представляют собой трубки из труб с приваренными к ним фланцами или кованные заодно с фланцами. В зависимости от толщины стенок патрубки бывают тонкостенные и толстостенные, что вызывается необходимостью укрепления отверстия в стенке аппарата патрубком с разной толщиной стенки.

Конструкция штуцера зависит от Рy и Dу, где Ру – условное давление, Dу – условный диаметр.

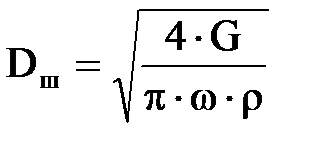

Диаметр штуцеров в теплообменном аппарате можно определить по объемному расходу входящего потока по формуле

, (6.1)

, (6.1)

где G – массовый расход паровой или жидкой фазы, кг/с;

средняя скорость движения потока в штуцере, м/с. Для жидкой фазы принимается равной 1-2 м/с, для паровой (газовой) фазы – 10 - 20 м/с;

средняя скорость движения потока в штуцере, м/с. Для жидкой фазы принимается равной 1-2 м/с, для паровой (газовой) фазы – 10 - 20 м/с;

ρ – плотность среды входящего или выходящего из штуцера потока, кг/м3.

По полученному значению и ранее принятому условному давлению Ру выбирают стандартный штуцер.

Присоединение фланцевых штуцеров к цилиндрическому корпусу, днищу или крышке производится с определенным вылетом, который зависит от Ру, Dу, а также от толщины изоляции аппарата, если аппарат подлежит тепловой изоляции. Вылеты без фланцевых штуцеров не стандартизованы, их можно принимать по соответствующим длинам патрубков фланцевых штуцеров.

Расположение штуцеров в корпусах аппаратов должно быть таким, чтобы минимальное расстояние между сварными швами составляло не менее 100 мм. При необходимости выполняется механический расчет на прочность.

Дата добавления: 2020-10-25; просмотров: 757;