Интенсификация процесса теплообмена в кожухотрубчатых

Теплообменниках

Задача интенсификации процесса теплообмена и создания высокоэффективных теплообменных аппаратов весьма актуальна. Для интенсификации процессов теплообмена применяют следующие приемы:

– предотвращение отложений (шлама, солей, коррозионных окислов) путем систематической промывки, чистки и специальной обработки поверхностей теплообмена и предварительного отделения из теплоносителей веществ и примесей, дающих отложения;

– продувка трубного и межтрубного пространств от инертных газов, резко снижающих теплообмен при конденсации паров;

– искусственная турбулизация потока;

– оребрение поверхности теплообмена.

Проблема интенсификации работы кожухотрубчатых теплообменников связана, главным образом, с выравниванием термических сопротивлений (βF)-1 на противоположных сторонах теплообменной поверхности. Этого достигают либо увеличением поверхности теплообмена F, например, оребрением ее со стороны теплоносителя с меньшим коэффициентом теплоотдачи β, либо увеличением коэффициента теплоотдачи рациональным подбором гидродинамики теплоносителя. Последнее должно приводить к выравниванию скоростей и температур по сечению потока теплоносителя и, следовательно, к уменьшению термического сопротивления его пограничного слоя. Результаты исследований показывают, что именно сопротивление пограничного слоя является главным фактором, снижающим интенсивность теплопередачи.

Теплообмен значительно улучшается также при ликвидации застойных зон в межтрубном пространстве. Особенно часто такие зоны образуются вблизи трубных решеток, поскольку штуцера ввода и вывода теплоносителя из межтрубного пространства расположены на некотором расстоянии от них. Наиболее радикальный способ исключения образования таких зон - установка распределительных камер на входе и выходе теплоносителя из межтрубного пространства.

Эффект теплоотдачи на наружной поверхности труб существенно повышают кольцевые канавки, интенсифицирующие теплообмен в межтрубном пространстве примерно в 2 раза турбулизацией потока в пограничном слое.

В теплообменниках с передачей теплоты от жидкости в трубном пространстве к вязкой жидкости или газу в межтрубном пространстве коэффициенты теплоотдачи с наружной стороны труб примерно на порядок меньше, чем с внутренней стороны. Например, в газожидкостных теплообменниках коэффициент теплоотдачи со стороны жидкости (βж) может достигать 6 кВт/(м2 °С), а со стороны газа (βг) не превышает 0,1 кВт/(м2 °С). Естественно, что применение гладких труб в таких теплообменниках приводит к резкому увеличению их массы и размеров. Стремление интенсифицировать теплоотдачу со стороны малоэффективного теплоносителя (газы, вязкие жидкости) привело к разработке различных конструкций оребренных труб.

|

|

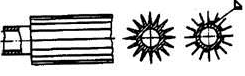

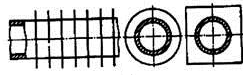

| а – продольные ребра | б – разрезные ребра |

|

|

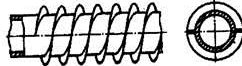

| в – поперечные ребра различного профиля | г – спиральные ребра |

| Рисунок 7.1 – Оребрение труб [15] |

Установлено, что оребрение увеличивает не только теплообменную поверхность, но и коэффициент теплоотдачи от оребренной поверхности к теплоносителю вследствие турбулизации потока ребрами. При этом, однако, надо учитывать возрастание затрат на прокачивание теплоносителя. Применяют трубы с продольными (рисунок 7.1, а) и разрезными (рисунок 7.1, б) ребрами, с поперечными ребрами различного профиля (рисунок 7.1, в). Оребрение на трубах можно выполнить в виде спиральных ребер (рисунок 7.1, г), иголок различной толщины и др. Оребрение наиболее эффективно, если обеспечивается соотношение βгFг/βжFж , где Fг и Fж поверхности теплообмена со стороны, соответственно, газа и жидкости.

Эффективность ребра, которую можно характеризовать коэффициентом теплоотдачи, зависит от его формы, высоты и материала. Если требуется невысокий коэффициент теплоотдачи, необходимую эффективность могут обеспечить стальные ребра, при необходимости достижения больших коэффициентов целесообразно применение медных или алюминиевых ребер.

Эффективность ребра резко снижается, если оно не изготовлено за одно целое с трубой, не приварено или не припаяно к ней.

Если термическое сопротивление определяется трубным пространством, используют методы воздействия на поток устройствами, разрушающими и турбулизирующими внутренний пограничный слой. Это различного рода турбулизирующие вставки (спирали, диафрагмы, диски) и насадки (кольца, шарики), помещаемые в трубу. Естественно, что при этом возрастает гидравлическое сопротивление трубы.

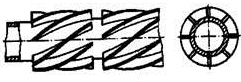

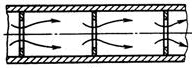

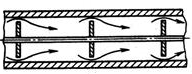

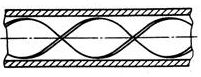

Турбулизирующие вставки в виде диафрагмы (рисунок 7.2, а) размещают в трубе на определенном расстоянии одна от другой. При наличии таких вставок переход к турбулентному течению в трубах происходит при Re = 140 (для труб без вставок при Re = 2300), что позволяет приблизительно в 4 раза интенсифицировать теплообмен. Вставки в виде дисков (рисунок 7.2, б) с определенным шагом укрепляют на тонком стержне, вставленном в трубы. По своему воздействию на поток такие вставки близки к диафрагмам. Спиральные вставки (рисунок 7.2, в) обычно изготовляют из тонких алюминиевых или латунных лент. При низких значениях Re они позволяют повысить коэффициент теплоотдачи в 2 - 3 раза.

|

|

|

| а – вставки в виде диафрагмы | б – вставки в виде дисков | в – спиральные вставки |

| Рисунок 7.2 – Трубы с турбулизирующими вставками [15] |

Кроме вставок и насадок теплообмен в трубах можно интенсифицировать применением шероховатых поверхностей, накаткой упомянутых кольцевых канавок, изменением поперечного сечения трубы ее сжатием. В этом случае даже при ламинарном режиме течения теплоносителя теплоотдача в трубах на 20 - 100 % выше, чем в гладких трубах [15].

Дата добавления: 2020-10-25; просмотров: 792;