Деформируемые сплавы

Деформируемые сплавы алюминия являются основными конструкци- онными материалами, широко применяющимися в авиастроении и различ- ных областях машиностроения. Основные виды полуфабрикатов, обрабаты- ваемых давлением: листы и ленты, прессованные профили и прутки, трубы, проволока и заклепки, поковки и штампованные фасонные детали.Все дефор- мируемые сплавы делятся на две группы: 1-сплавы, не упрочняемые термической обработкой, 2-сплавы, упрочняемые термической обработкой.

Сплавы, не упрочняемые термической обработкой. К этой группе относятся сплавы алюминия с 1,0…1,6% марганца и с 2,0…6,8% магния. Структура сплавов Al – Mn состоит из твердого раствора и небольшого количества частиц соединения MnAl  , а структура сплавов Al – Mg – из одного твердого раствора. В отожженном состоянии такие сплавы имеют высокую пластичность и сравнительно небольшую прочность. Дополнительное упрочнение сплавов и повышение твердости достигается холодной деформацией. Эти сплавы применяются для изделий, которые должны обладать высокой пластичностью, способностью к глубокой вытяжке, хорошей свариваемостью и высоким сопротивлением коррозии (баки, трубопроводы бензина и масла).

, а структура сплавов Al – Mg – из одного твердого раствора. В отожженном состоянии такие сплавы имеют высокую пластичность и сравнительно небольшую прочность. Дополнительное упрочнение сплавов и повышение твердости достигается холодной деформацией. Эти сплавы применяются для изделий, которые должны обладать высокой пластичностью, способностью к глубокой вытяжке, хорошей свариваемостью и высоким сопротивлением коррозии (баки, трубопроводы бензина и масла).

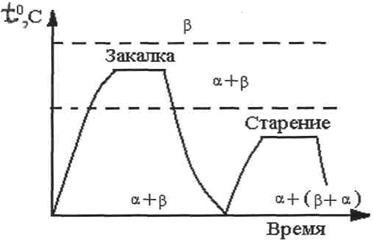

Сплавы, упрочняемые термической обработкой. Сплавы этой группы являются двухфазными. Все они упрочняются путем термической обработки – закалки и старения. Возможность термической обработки обусловлена наличием переменной растворимости соединений CuAl  , Mg

, Mg  Si, Al

Si, Al  CuMg (фаза S) и др. в алюминии.

CuMg (фаза S) и др. в алюминии.

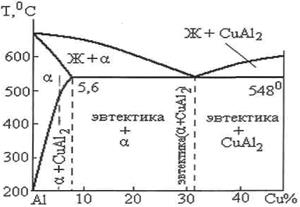

Рассмотрим термическую обработку алюминиевых сплавов на примере сплавов алюминия с медью. Из диаграммы состояния алюминий – медь (рис.112) видно, что медь ограниченно растворяется в алюминии и образует с ним твердый раствор замещения  . Максимальная растворимость меди в алюминии составляет 5,6% при 548

. Максимальная растворимость меди в алюминии составляет 5,6% при 548  С; с понижением температуры растворимость меди в алюминии уменьшается и при комнатной температуре составляет 0,5%. Вследствие уменьшения растворимости из

С; с понижением температуры растворимость меди в алюминии уменьшается и при комнатной температуре составляет 0,5%. Вследствие уменьшения растворимости из  - раствора выделяются кристаллы CuAl

- раствора выделяются кристаллы CuAl  . Закалка сплавов проводится путем нагрева в

. Закалка сплавов проводится путем нагрева в

Рис.112. Диаграмма состояния алюминий – медь (левая часть).

Рис.112. Диаграмма состояния алюминий – медь (левая часть).

| область  - раствора, выдержки и быстрого охлаждения в воде. При нагреве кристаллы CuAl - раствора, выдержки и быстрого охлаждения в воде. При нагреве кристаллы CuAl  раство- ряются в раство- ряются в  - растворе; последующее быстрое охлаждение предотвращает обратное выделение кристаллов CuAl - растворе; последующее быстрое охлаждение предотвращает обратное выделение кристаллов CuAl  и фиксирует состояние и фиксирует состояние  - раствора, свойственное высоким температурам.

При комнатной температуре этот твердый раствор по сравнению с рав- - раствора, свойственное высоким температурам.

При комнатной температуре этот твердый раствор по сравнению с рав-

|

новесным состоянием перенасыщен медью и является термодинамически неустойчивым.

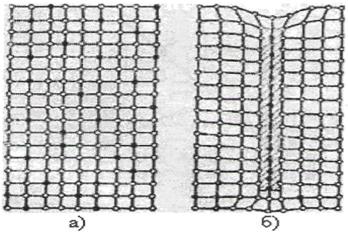

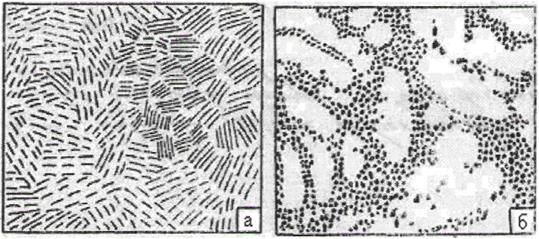

При последующем вылеживании закаленного сплава при комнатной температуре в течение 4…5 суток (естественное старение) происходит диффузия атомов меди и образование в решетке  - раствора особых зон пластинчатой формы толщиной в несколько атомных слоев, обогащенных медью. Эти зоны получили название зон Гинье – Престона. Схема строения твердого раствора после закалки (а) и естественного старения (б) (по М.Е. Блантеру) приведена на рис.113.

- раствора особых зон пластинчатой формы толщиной в несколько атомных слоев, обогащенных медью. Эти зоны получили название зон Гинье – Престона. Схема строения твердого раствора после закалки (а) и естественного старения (б) (по М.Е. Блантеру) приведена на рис.113.

При нагреве закаленного сплава (искусственное старение) до 100…150  С подвижность атомов увеличивается и в объемах, обогащенных

С подвижность атомов увеличивается и в объемах, обогащенных

Рис.113. Схема структуры дюралюмина после закалки (а) и естественного старения (б). Атомы:

Рис.113. Схема структуры дюралюмина после закалки (а) и естественного старения (б). Атомы:  -Al ; -Al ;  -Cu -Cu

| медью, образуются тонкоплас- тинчатые кристаллы промежу- точной фазы  , близкой по составу к CuAl , близкой по составу к CuAl  , но с другой кристаллической решеткой. При температурах старения выше 200…250 , но с другой кристаллической решеткой. При температурах старения выше 200…250  С из пересы- щенного твердого раствора вы- деляются мелкие высокодис- персные кристаллы CuAl С из пересы- щенного твердого раствора вы- деляются мелкие высокодис- персные кристаллы CuAl  .

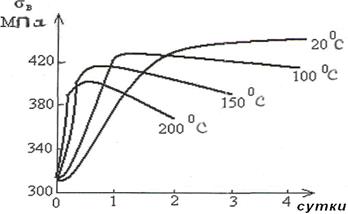

С повышением темпе- ратуры старения и времени выдержки при данной темпера- .

С повышением темпе- ратуры старения и времени выдержки при данной темпера-

|

туре происходит укрупнение, коагуляция уже выделившихся мелких кристаллов. При этом твердость и прочность сплава снижаются. Изменение прочности дюралюминия при старении показано на рис. 114.

Рис. 114. Изменение прочности дуралюмина при старении.

Рис. 114. Изменение прочности дуралюмина при старении.

| Повышение механических свойств при термической обра- ботке сплава объясняется следу- ющим образом. В закаленном сплаве структура представляет собой твердый раствор отдель- ных атомов меди в решетке алюминия. Наличие атомов ме- ди приводит к увеличению сил межатомной связи и некоторому искажению кристаллической ре- шетки; при этом несколько по- |

вышается сопротивление движению дислокаций через твердый раствор и сплав упрочняется.

Дальнейшее повышение прочности происходит при старении. В процессе старения в зависимости от теплового режима образуются зоны Гинье – Престона, обогащенные медью, или дисперсные включения фаз. Около включений новых фаз и, особенно, зон Гинье – Престона кристаллическая решетка твердого раствора сильно искажается вследствие различий диаметров атомов меди и алюминия и движение дислокаций затрудняется. В этом случае дислокации не могут проходить через сами зоны Гинье – Престона и включения, а перемещаются между ними через твердый раствор с искаженной кристаллической решеткой.

Чем мельче включения и меньше расстояния между ними, тем больше сопротивление движению дислокаций и, соответственно, в большей степени сплав упрочняется. Максимальная прочность достигается в случае образования зон Гинье – Престона. По мере образования включений фаз  и CuAl

и CuAl  и роста этих включений расстояние между ними увеличивается, степень искажения кристаллической решетки твердого раствора уменьшается. Это приводит к снижению сопротивления движению дислокаций и разупрочнению сплава.

и роста этих включений расстояние между ними увеличивается, степень искажения кристаллической решетки твердого раствора уменьшается. Это приводит к снижению сопротивления движению дислокаций и разупрочнению сплава.

Таким образом, увеличение прочности при старении объясняется большим сопротивлением движению дислокаций, которое оказывает группировки атомов меди (зоны Гинье – Престона) и частицы фазы  по сравнению с отдельными атомами меди в пересыщенном твердом растворе

по сравнению с отдельными атомами меди в пересыщенном твердом растворе  .

.

К алюминиевым сплавам, упрочняемым термической обработкой, относятся дуралюмины и некоторые другие сплавы. Основой дуралюминов является система алюминий – медь – магний. В зависимости от химического состава дуралюмины выпускаются разных марок: 1110(Д1), 1160 (Д16) и др. В скобках указано старое буквенное обозначение дуралюминов. Дуралюмины обладают малой коррозионной стойкостью и для повышения стойкости против коррозии листовые полуфабрикаты покрывают с обеих сторон тонким слоем чистого алюминия (плакирование). Небольшие добавки марганца вводятся в дуралюмин для повышения коррозионной стойкости и измельчения структуры. Марганец также значительно упрочняет полуфабрикаты из дуралюмина, изготовляемые способом горячего прессования на прессах, т.е. выдавливанием металла из замкнутой полости сквозь отверстие в матрице. Упрочняющее действие марганца объясняется тем, что марганец затрудняет процессы рекристаллизации металла при нагреве и способствует сохранению текстуры деформации.

Для ковки и штамповки применяются сплавы системы алюминий – магний – кремний – медь марок АК7ч, АК9ч и др. Из этих сплавов отливают крупные слитки – заготовки и из них изготовляют поковки и штамповки сложных форм и больших габаритов (до 1,0…1,5 тонн). Высокопрочные сплавы марки 1950(В95) и др. созданы на основе системы алюминий – цинк – магний – медь и обладают наибольшей прочностью (  до 490…540 МПа,

до 490…540 МПа,  =7…12%) среди деформируемых сплавов алюминия. Из этих сплавов изготовляют крупные поковки, прессованные профили и прутки, листы, проволоку.

=7…12%) среди деформируемых сплавов алюминия. Из этих сплавов изготовляют крупные поковки, прессованные профили и прутки, листы, проволоку.

Один из таких сплавов марки 1933 с дополнительным введением циркония поставляется в виде поковок и штамповок, в том числе толщиной 200 мм и более. Сплав 1933 применяется для производства силовых деталей фюзеляжей самолетов. Начиная с 2002 года этот сплав используется в производстве серийных европейских аэробусов, в том числе модели А-340 на 380 человек. Он применен и при изготовлении аэробуса А-380, впервые начавшего полеты в 2006 году.

В авиационной и космической технике получили применение сплавы с литием, например, сплавы алюминий – медь – литий марки 1450 и алюминий – магний – литий марки 1420. Добавки лития позволяют уменьшить массу материала, повышают модуль упругости.

Литейные сплавы

Литейные сплавы предназначены для производства фасонных отливок путем литья в землю, кокиль и под давлением. Эти сплавы должны обладать хорошими литейными свойствами (жидкотекучесть, образование плотных отливок, стойкость против усадочных трещин). В качестве литейных сплавов алюминия применяются сплавы алюминий – кремний (силумины), алюминий – медь и алюминий – магний.

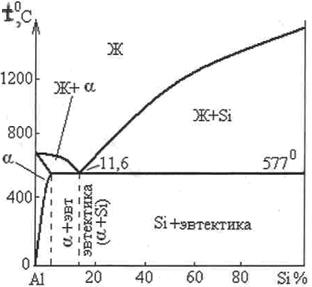

Силумины. Сплавы алюминия с 4…13% кремния марки АК12 и др. являются широко распространенными литейными сплавами. Диаграмма, состояния алюминий – кремний приведена на рис.115. Система алюминий – кремний относится к случаю почти полной нерастворимости компонентов в твердом состоянии с образованием эвтектики (смеси 88%  - твердого раствора кремния в алюминии и 12% кремния) при 577

- твердого раствора кремния в алюминии и 12% кремния) при 577  С.

С.

Микроструктура силуминов состоит из грубоигольчатой эвтектики и кристаллов  - твердого раствора на основе алюминия; механические свойст-

- твердого раствора на основе алюминия; механические свойст-

Рис. 115. Диаграмма состояния алюминий- кремний.

Рис. 115. Диаграмма состояния алюминий- кремний.

| ва силумина невысокие (  =180 МПа; =180 МПа;  = 2…5%). Благодаря нали- чию большого количества легко- плавкой эвтектики силумины обла- дают высокой жидкотекучестью и хорошо заполняют форму. Для повышения механических свойств применяется модифицирование си-лумина смесью солей натрия, которое приводит к измельчению кристаллов кремния, входящих в эвтектику. Схема микроструктур немодифицированного силумина (а) и модифицированного силумина (б) приведена на рис.116. Модифици- = 2…5%). Благодаря нали- чию большого количества легко- плавкой эвтектики силумины обла- дают высокой жидкотекучестью и хорошо заполняют форму. Для повышения механических свойств применяется модифицирование си-лумина смесью солей натрия, которое приводит к измельчению кристаллов кремния, входящих в эвтектику. Схема микроструктур немодифицированного силумина (а) и модифицированного силумина (б) приведена на рис.116. Модифици-

|

рование сопровождается переохлаждением сплава, и сплавы заэвтек- тического состава становятся по структуре доэвтектическими. Измельчение кремния объясняется тем, что натрий образует на поверхности кристаллов пленки и таким образом затрудняет рост кристаллов.

Силумины хорошо свариваются и вследствие малой усадки почти не дают трещин от усадочных напряжений. Недостатком силуминов является

Рис.116. Схема микроструктуры немодифицированного (а) и модифицированного (б) силумина.

большая склонность их к образованию окисных пленок и к поглощению газов, поэтому в случае литья в землю и кокиль сплав отличается повышенной пористостью.

Для повышения механических свойств силумины легируют магнием и медью. В этих легированных силуминах образуются соединения Mg  Si, CuAl

Si, CuAl  , растворимость которых в алюминии уменьшается с понижением температуры. Поэтому отливки из легированных силуминов могут подвергаться термической обработке: закалке с 520…530

, растворимость которых в алюминии уменьшается с понижением температуры. Поэтому отливки из легированных силуминов могут подвергаться термической обработке: закалке с 520…530  С и старению при 150…180

С и старению при 150…180  С с выдержкой 10…30 часов. Легированные силумины с добавками 0,2…0,4% магния обладают хорошими литейными и высокими механическими свойствами(

С с выдержкой 10…30 часов. Легированные силумины с добавками 0,2…0,4% магния обладают хорошими литейными и высокими механическими свойствами(  =196…245 МПа,

=196…245 МПа,  =2…5%). С увеличением содержания магния в сплаве повышается газонасыщенность и в отливках образуются поры. Борьба с пористостью производится путем кристаллизации под давлением. Эти силумины применяются для отливки крупных нагруженных деталей двигателей (блоки цилиндров, картеры и др.). Легированный силумин с добавками 2…3% меди обладает высокими литейными свойствами и применяется для отливок сложной конфигурации (арматура двигателей и др.).

=2…5%). С увеличением содержания магния в сплаве повышается газонасыщенность и в отливках образуются поры. Борьба с пористостью производится путем кристаллизации под давлением. Эти силумины применяются для отливки крупных нагруженных деталей двигателей (блоки цилиндров, картеры и др.). Легированный силумин с добавками 2…3% меди обладает высокими литейными свойствами и применяется для отливок сложной конфигурации (арматура двигателей и др.).

Сплавы алюминия с магнием являются наиболее прочными среди литейных сплавов алюминия (  =350 МПа) и имеют высокую коррозионную стойкость. По своим литейным свойствам они значительно уступают силуминам вследствие отсутствия эвтектики и имеют малую жидкотекучесть. Сплавы алюминия с магнием сильно окисляются и в отливках часто образуются включения окислов, снижающие прочность. Для уменьшения окисления при плавке и литье плавка ведется под слоем флюса и в сплавы добавляется небольшое количество бериллия. Эти сплавы применяются для отливки ответственных деталей и узлов самолета.

=350 МПа) и имеют высокую коррозионную стойкость. По своим литейным свойствам они значительно уступают силуминам вследствие отсутствия эвтектики и имеют малую жидкотекучесть. Сплавы алюминия с магнием сильно окисляются и в отливках часто образуются включения окислов, снижающие прочность. Для уменьшения окисления при плавке и литье плавка ведется под слоем флюса и в сплавы добавляется небольшое количество бериллия. Эти сплавы применяются для отливки ответственных деталей и узлов самолета.

Титан и его сплавы

Современная техника, особенно высокоскоростная авиация и ракетостроение, нуждается в прочных и легких материалах. Основой таких новых конструкционных материалов, сочетающих высокую прочность с относительно малой плотностью и высокой коррозионной стойкостью, послужил титан. Промышленное производство металлического ковкого титана было начато в 1948 г. способом восстановления четыреххлористого титана магнием: 2Mg + TiCl

2MgCl

2MgCl  +Ti. Процесс ведется в атмосфере защитного нейтрального газа – аргона. При повышенных температурах титан активно соединяется с кислородом, азотом и углеродом и становится хрупким, поэтому проведение процесса на воздухе невозможно. В результате восстановления получают порошкообразный титан в виде губки. Для получения компактного титана титановая губка переплавляется в электродуговых печах в атмосфере аргона или в вакууме. После переплавки титан достаточно пластичен и может быть подвергнут обработке давлением в холодном и горячем состояниях (ковке, прокатке, вытяжке и т.д.). Из титана получают листы, прутки, профили, проволоку и др.

+Ti. Процесс ведется в атмосфере защитного нейтрального газа – аргона. При повышенных температурах титан активно соединяется с кислородом, азотом и углеродом и становится хрупким, поэтому проведение процесса на воздухе невозможно. В результате восстановления получают порошкообразный титан в виде губки. Для получения компактного титана титановая губка переплавляется в электродуговых печах в атмосфере аргона или в вакууме. После переплавки титан достаточно пластичен и может быть подвергнут обработке давлением в холодном и горячем состояниях (ковке, прокатке, вытяжке и т.д.). Из титана получают листы, прутки, профили, проволоку и др.

Технический титан содержит до 0,2% кислорода, до 0,1% азота, небольшие примеси других элементов и имеет прочность  =440…550 МПа и

=440…550 МПа и  =25% (титан марки ВТ1-0). Титан высокой чистоты имеет умеренную прочность (

=25% (титан марки ВТ1-0). Титан высокой чистоты имеет умеренную прочность (  = 245…284 МПа) и высокую пластичность (

= 245…284 МПа) и высокую пластичность (  =56…64%). В обычной атмосфере титан стоек по отношению к окислению до температур 400..500

=56…64%). В обычной атмосфере титан стоек по отношению к окислению до температур 400..500  С. Следует подчеркнуть высокую коррозионную стойкость титана к действию ряда кислот и морской воды. Плотность титана 4,505 г/см

С. Следует подчеркнуть высокую коррозионную стойкость титана к действию ряда кислот и морской воды. Плотность титана 4,505 г/см  . Титан существует в двух аллотропических формах: Ti

. Титан существует в двух аллотропических формах: Ti  с гексагональной решеткой (до 882

с гексагональной решеткой (до 882  С) и Ti

С) и Ti  с объемноцентрированной кубической решеткой (882… 1660

с объемноцентрированной кубической решеткой (882… 1660  С).

С).

Сплавы титана. В зависимости от структуры различают три группы сплавов:

1. Сплавы со структурой твердого раствора  на основе Ti

на основе Ti  .

.

2. Сплавы со структурой твердого раствора  на основе Ti

на основе Ti  .

.

3.Сплавы со структурой  +

+  .

.

Структуру твердого раствора  получают при добавках к титану алюминия, ванадия и др. элементов. Такие сплавы имеют высокую пластичность и хорошо обрабатываются давлением. Они получили широкое применение для изготовления листов, профилей, труб и выдерживают температуры нагрева до 350…400

получают при добавках к титану алюминия, ванадия и др. элементов. Такие сплавы имеют высокую пластичность и хорошо обрабатываются давлением. Они получили широкое применение для изготовления листов, профилей, труб и выдерживают температуры нагрева до 350…400  С. Сплавы со структурой

С. Сплавы со структурой  - раствора используются для летательных аппаратов при сверхзвуковых скоростях полета (обшивка, силовые детали).

- раствора используются для летательных аппаратов при сверхзвуковых скоростях полета (обшивка, силовые детали).

Большинство примышленных сплавов титана относится к сплавам со структурой  +

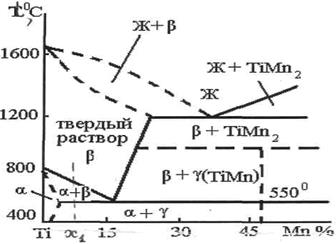

+  и содержит около 3…9% легирующих элементов (марганец, молибден, ванадий и др.). Эти сплавы используются для изготовления поковок, прутков. Упрочнение сплавов производится путем термической обработки – закалки и старения. Рассмотрим термическую обработку на примере сплавов титана с марганцем. Диаграмма состояния титан – марганец приведена на рис.116. Система титан – марганец относится к случаю ограниченной растворимости с наличием эвтектоидного превращения при 550

и содержит около 3…9% легирующих элементов (марганец, молибден, ванадий и др.). Эти сплавы используются для изготовления поковок, прутков. Упрочнение сплавов производится путем термической обработки – закалки и старения. Рассмотрим термическую обработку на примере сплавов титана с марганцем. Диаграмма состояния титан – марганец приведена на рис.116. Система титан – марганец относится к случаю ограниченной растворимости с наличием эвтектоидного превращения при 550  С

С

(интерметаллическое соединение). Эвтектоидное превраще- ние протекает чрезвычайно медленно и в случае охлаждения вместе с печью не происходит.

(интерметаллическое соединение). Эвтектоидное превраще- ние протекает чрезвычайно медленно и в случае охлаждения вместе с печью не происходит.

Рис.116. Диаграмма состояния титан – марганец.

Рис.116. Диаграмма состояния титан – марганец.

| Закалка титановых сплавов с содержанием более 4% Mn производится путем нагрева в область  с последующим ускоренным охлаждением. В ре- зультате закалки сплав получает структуру с последующим ускоренным охлаждением. В ре- зультате закалки сплав получает структуру  . Путем измене- ния температуры закалки можно изменять соотношение количест- ва . Путем измене- ния температуры закалки можно изменять соотношение количест- ва  и и  - раствора и прочность сплава, так как - раствора и прочность сплава, так как  -раствор гораз- до прочнее -раствор гораз- до прочнее  - раствора. - раствора.

|

При последующем старении (нагрев до температур ниже области  ) из твердого раствора

) из твердого раствора  выделяются мелкодисперсные включения

выделяются мелкодисперсные включения  - раствора, упрочняющие сплав (

- раствора, упрочняющие сплав (  ). Если старение производится при низких температурах, то при распаде

). Если старение производится при низких температурах, то при распаде  - раствора вначале выделяется промежуточная хрупкая фаза

- раствора вначале выделяется промежуточная хрупкая фаза  и сплав становится хрупким. В этом случае образование

и сплав становится хрупким. В этом случае образование  - раствора происходит лишь при длительных выдержках:

- раствора происходит лишь при длительных выдержках:

Во избежание хрупкости старение проводится при повышенных темпе-

Рис.117.Схема термической обработки сплава Ti-Mn.

Рис.117.Схема термической обработки сплава Ti-Mn.

| ратурах и длительных мно- гочасовых выдержках. Схема термической обработки тита- новых сплавов приведена на рис. 117.

Сплавы со структурой твердого раствора  приме- няются ограниченно вследст- вие недостаточной стабиль- ности структуры при высо- ких температурах и обра- зования хрупких фаз. приме- няются ограниченно вследст- вие недостаточной стабиль- ности структуры при высо- ких температурах и обра- зования хрупких фаз.

|

Медь и ее сплавы

Медь отличается высокой электропроводностью и теплопроводностью, достаточно высокой коррозионной стойкостью и хорошей пластичностью в горячем и холодном состоянии. Благодаря высокой электропроводности медь в виде проволоки, полос, ленты широко применяется в электротехнике для изготовления проводников тока. Трубы из меди применяются в теплотехнике и холодильных установках. Ввиду невысокой прочности медь ограниченно применяется в качестве конструкционного материала, и используются сплавы меди с цинком, алюминием, оловом и другими элементами.

Большое влияние на свойства меди оказывают примеси. Особо вредными примесями являются висмут и свинец. Эти элементы в меди почти не растворяются и образуют с медью легкоплавкие эвтектики с температурой плавления 270 и 326  С. Во время горячей прокатки эти эвтектики расплавляются, разъединяют кристаллы и приводят к разрушению меди (горячеломкость). В высших сортах меди допускается не более 0,002% висмута и 0,005% свинца.

С. Во время горячей прокатки эти эвтектики расплавляются, разъединяют кристаллы и приводят к разрушению меди (горячеломкость). В высших сортах меди допускается не более 0,002% висмута и 0,005% свинца.

Хрупкость меди придает сера, находящаяся в виде химического соединения Cu  S. Это соединение образует с медью хрупкую эвтектику Cu +Cu

S. Это соединение образует с медью хрупкую эвтектику Cu +Cu  S. Кислород в виде Cu

S. Кислород в виде Cu  O также образует хрупкую эвтектику Cu+ Cu

O также образует хрупкую эвтектику Cu+ Cu  O. Кислород является причиной образования « водородной болезни» меди. При нагреве меди в восстановительной атмосфере водород проникает в медь, взаимодействует с кислородом и образует водяные пары. Пары воды в меди не растворяются и стремятся выделиться из нее, приводя к образованию микротрещин.

O. Кислород является причиной образования « водородной болезни» меди. При нагреве меди в восстановительной атмосфере водород проникает в медь, взаимодействует с кислородом и образует водяные пары. Пары воды в меди не растворяются и стремятся выделиться из нее, приводя к образованию микротрещин.

Дата добавления: 2020-10-25; просмотров: 820;