Организация управления гибким автоматизированным участком по обработке корпусных деталей

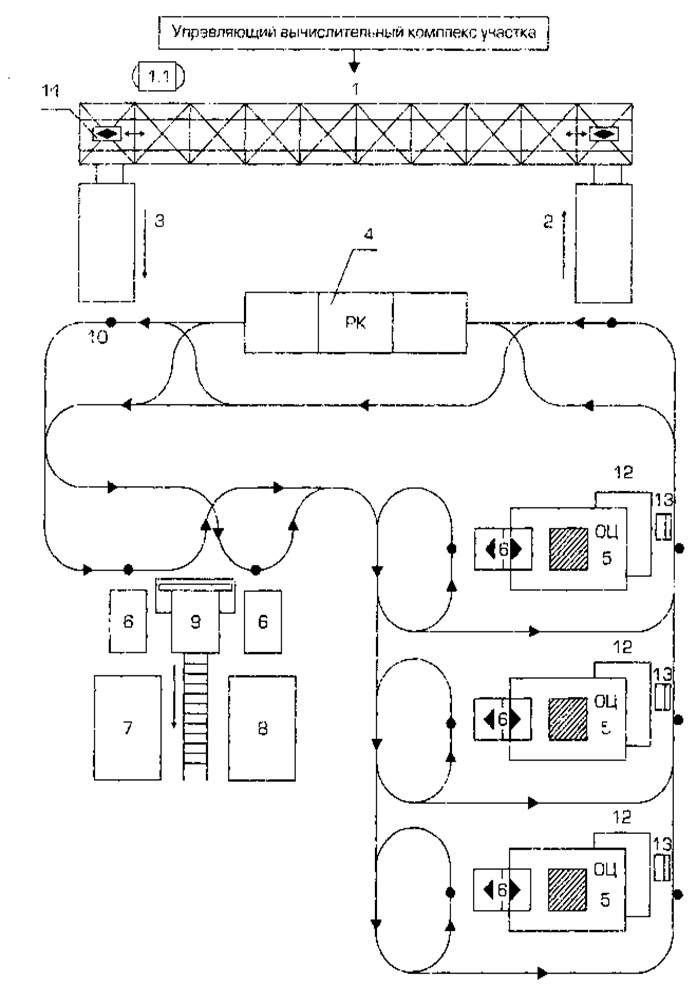

Для описания процесса управления используем представленную на рис. общую схему организации гибкого автоматизированного участка, состоящего из трех обрабатывающих центров (ОЦ) и соответствующей инфраструктуры: автоматизированного склада, робокара, установок для мойки паллет с обработанными деталями, транспортной сети участка.

Процесс управления работой участка осуществляется на основе графика запуска-выпуска деталей, представленного в компьютере управляющего вычислительного комплекса, взаимодействующего с ЭВМ роботов-штабелеров склада, обрабатывающих центров, моечных машин, робокаров, транспортной сетью участка.

Непосредственное управление работой участка реализуется в автоматическом режиме, который включает последовательное выполнение операций по замкнутому производственному процессу: от передачи со склада паллет с закрепленными заготовками на обработку, их непосредственной обработки до доставки готовых деталей в склад.

Указанный процесс по каждому из компонентов участка выполняется следующим образом:

1. Автоматизированный склад (1).

• В соответствии с календарным планом (графиком запуска-выпуска деталей) складской рабочий (1.1) на участке загрузки осуществляет установку заготовок на паллеты, контроль закрепления и отправляет их в определенные ячейки склада.

• Робот-штабелер осуществляет перемещение паллет с заготовками, а также с обработанными деталями по складу. В момент получения сигнала от управляющей ЭВМ робот доставляет заготовки на устройство для загрузки паллет или транспортирует паллеты с готовыми деталями на склад (3).

• Рис. Общая схема организации гибкого автоматизированного участка:

• 1 — автоматизированный склад с участком загрузки заготовок на паллеты; 1.1 — рабочий; 2 — устройство для снятия с тележек паллет с обработанными деталями; 3 — модуль для подачи паллет со склада; 4 — стоянка робокаров; 5 — обрабатывающие центры; 6 — приемные столы обрабатывающих центров и установок для мойки; 7, 8 — установка для мойки; 9 — приемник для стружки; 10 — место остановки робскара; 11— робот-штабелер; 12 — инструментальный магазин; 13 — устройство замены инструментального магазина.

• • Устройство загрузки-выгрузки паллет, представляющее собой транспортер с системой контроля движения и манипулятором закрепления-снятия паллеты с робокара. в момент подхода робокара производит операции загрузки-выгрузки паллет. Через специальные датчики информация поступает в ЭВМ, что приводит в действие робот, обслуживающий склад.

2. Транспортно-накопительная система.В момент прихода сигнала от ОЦ о завершении обработки детали робокар со стоянки (4) начинает движение и подходит к устройству для подачи паллет.

• Автоматическое устройство подачи паллет производит операцию закрепления ее на робокаре. Информация о завершении операции передается в вычислительный центр, где она обрабатывается, и определяется оптимальный маршрут движения робокара.

• По стрелкам рисунка робокар подходит к одному из обрабатывающих центров (5 в соответствии с графиком) и производит операции загрузки приемного стола ОЦ паллетой с заготовкой и выгрузки паллеты с обработанной деталью.

3. Обрабатывающий центр.

• По прибытии робокара к обрабатывающему центру на приемный (поворотный) стол ОЦ устанавливается паллета с заготовкой. При повороте приемного стола паллета с заготовкой устанавливается в позицию обработки, а паллета с обработанной деталью — на робокар.

• Обработка детали осуществляется с помощью многошпиндельной головки станка. Замена инструментального магазина (12) осуществляется (как один из вариантов) в момент установки детали на приемный стол. Новый инструментальный магазин подвозится робокаром к устройству (13), и манипулятор производит замену отработанного инструмента.

• Во время работы ОЦ осуществляются технический контроль обработки детали и забор стружки. Эта система представлена в виде контролирующих щупов, лазера, системы желобков для отвода стружки. Отвод стружки производится путем обдувания детали воздухом высокого давления. Стружка скапливается в поддоне и в момент прихода робокара ссыпается в специальный отсек.

4. Моечные машины.

• От ОЦ паллета с деталью на робокаре направляется к приемным столам (6) моечных модулей (7, 8), где происходит мойка детали и ее просушка. В момент установки паллеты с деталью на приемный стол производится очистка отсека робокара от стружки устройством приема стружки (9).

5. Транспортирование паллет с обработанными деталями к складу.

• По маршруту, назначенному ЭВМ, робокар отвозит паллету с обработанной деталью на склад, где устройство разгрузки (2) снимает паллету с деталью, последняя освобождается от паллеты, а робот-штабелер (11) отправляет ее в свободную ячейку склада.На этом процесс заканчивается.

Тема 29. ФАКТОРЫ, ВЛИЯЮЩИЕ НА ПРОИЗВОДСТВЕННУЮ ПРОГРАММУ.

Дата добавления: 2016-07-22; просмотров: 2101;