Применение автоматики в системах управления

Применение автоматики в системах управления. Устройства автоматики широко распространены во всех управляемых агрегатах машин, причем во многих случаях мы даже не замечаем их действия. Общеизвестный стартер, служащий для запуска двигателей внутреннего сгорания, содержит в механизме остроумный автомат, обеспечивающий самозацепление зубчатых колес при раскручивании вала двигателя и саморасцепление при нормальном числе набранных оборотов.

Защитно-сигнальная аппаратура используется для контроля термического режима, нормальной работы системы смазки, электрооборудования двигателя. Для поддержания нужного режима двигатели при необходимости снабжают автоматическими регуляторами частоты вращений, которые изменяют подачу горючей смеси в зависимости от нагрузки.

Например, при электрической сварке такие приборы реагируют на начало и прекращение работы дугой, соответственно увеличивая или снижая обороты вала двигателя электростанции. Аппаратуру такого рода по возможности делают недоступной для внешнего вмешательства в закрытых корпусах; в случае выхода из строя, что случается достаточно редко, подлежит замене весь аппарат.

В действии механических рабочих органов строительных машин средствами автоматики достигается повышение быстроты, точности движений, более полного соответствия их свойствам обрабатываемых сред и т. д. В простейших случаях автоматами решается задача точной остановки рабочего органа в нужном месте, что достигается с. помощью путевых и концевых выключателей, хорошо известных но примеру лифта.

В более сложных случаях автоматические системы применяются для регулирования по тому или иному критерию действия рабочих органов машин. Так, системы «Автоплан-1» и «Автоплан-2» стабилизируют положение толкающего бруса отвала бульдозера для предупреждения перегрузки двигателя при выполнении планировочных работ. Это повышает качество планировки, снижает число проходов, способствует росту производительности труда.

Для скреперов разработана автоматическая система «Стабилоплан-1». Автогрейдеры некоторых марок комплектуют оборудованием автоматических систем «Профиль ]» и «Профиль [ ]». Первая стабилизирует поперечный наклон отвала, вторая — положение отвала в поперечной плоскости и по высоте.

Внешняя информация задается попарным устройством в виде проволоки, закрепленной на кольях в положении, отвечающем проектному профилю планируемой поверхности. По проволоке скользит щуп датчика высотного положения, показания которого сравниваются с показаниями датчика углового положения отвала, в результате чего вырабатывается команда на устранение обнаруженного отклонения.

Хотя это оборудование еще недостаточно совершенно, производительность автогрейдера при нарезке сливной призмы земляного полотна увеличивается на 30...40 %, выработка на одного рабочего возрастает в 2,5...3 раза. Более совершенны электромеханические копирно-следящие системы, обеспечивающие движение режущей кромки ковша экскаватора по заданной траектории.

Для многоковшовых роторных экскаваторов разработаны системы автоматического регулирования скоростей поступательного перемещения и резания в зависимости от свойств грунта. Системы аналогичного назначения стабилизируют нагрузки на тяговый двигатель бульдозеров и скреперов с учетом изменения сопротивления резанию грунта.

Распространены автоматы, исключающие возможность перегрузки, иногда недогрузки подъемных машин. Также созданы роботомеры для всех видов землеройно-транспортной техники, позволяющие вести объективный и точный учет работы каждой машины, устанавливать степень ее использования и решать ряд задач по сокращению учетных операций и затрат труда для этой цели.

Можно было бы продолжать примеры эффективного использования автоматических устройств в строительных машинах. Ясно, что пока автоматическое управление распространяется лишь на отдельные циклы операций или на сами операции, автоматизация работы машин является частичной и ограничивается применением систем нечислового управления.

Между тем потребность в комплексной автоматизации управления машинами велика. В сложных условиях работы машинист бульдозера вынужден производить за смену, до 13 тыс. переключений рычагов, требующих физического усилия до 150 Н. Его усталость к концу смены приводит к снижению производительности труда.

Но дело не только в облегчении физического труда. В силу особенностей строения органов чувств внешние восприятия человека ограничены по пропускной способности зрительного и слухового каналов, времени реакции на возмущение, частоте восприятия последовательных сигналов, скорости передачи информации и объему оперативной памяти.

Технические устройства превосходят возможности человека в этих отношениях. Поэтому внедрение автоматизации влечет за собой сокращение различных производственных потерь, в том числе недоступное при управлении машиной человеком.

Перспективы дальнейшей автоматизации строительства. Пока технические возможности автоматизации используются далеко не в полной мере. Она охватывает главным образом существующие машины, механизмы, оборудование, технологические процессы, которые в своей основе ориентированы на решающее участие в управлении человека. Хорошо известно и другое направление — разработка новой техники, представляющей управление с помощью автоматов.

Высокая эффективность его убедительно доказана на примере лунохода, как и существенные отличия его конструктивного решения от традиционного, каким бы оно было в расчете на управление машины человеком. Но луноход — обособленный автомат, тогда как строительные машины в большинстве случаев взаимодействуют одна с другой и притом не по жесткой программе, а применительно к весьма изменчивым местным условиям в течение непродолжительного времени, пока существует конкретная производственная ситуация. В таких условиях требуется применение более совершенных, чем упоминалось выше, автоматических систем.

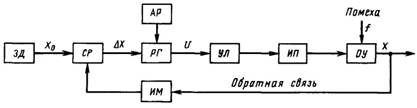

Среди замкнутых систем автоматического регулирования (рис. 2.67) (САР), обеспечивающих внутренний самоконтроль посредством обратной связи, выделяются стабилизирующие, программные и следящие. В первых задающее устройство вырабатывает постоянный сигнал Хо, выражающий известную цель управления, по сравнению которой с достигнутой целью X происходит регулирование И соответствующего параметра рабочего процесса. На этом принципе действует большинство из рассмотренных в примерах автоматов, установленных на строительных машинах.

Рис. 2.67. Структура системы автоматического регулирования: устройства: задающее ЗД; сравнивающее СР; регулирующее РГ; измерительное ИМ; усиливающее УЛ; исполнительное ИП; АР — алгоритм регулирования; ОУ — объект управления

В программных САР цель управления тоже известна, но может варьироваться сообразно с числом производственных ситуаций. Алгоритм регулирования должен содержать несколько программ, отображающих необходимые режимы. Очевидно, найдут применение и следящие САР, которые способны учитывать перемещение в процессе работы комплектующих машин и соответственно их местоположению вырабатывать команды управления.

Преодоление технических сложностей реализации системы автоматического регулирования еще не обеспечивает полного решения проблемы. Возникает необходимость автоматизации холостых ходов, быстрой замены подверженных износу частей рабочих органов, их оперативного регулирования, переналадки оборудования, устранения организационных помех, обеспечения контроля качества и т. д., связанных с совершенствованием технологии, организации производства, фронтальным повышением его технического уровня. Без этого устройства автоматики сами по себе не дадут должного эффекта.

Автоматизация управления как достижение научно-технического прогресса является одновременно и его следствием, требует определенной организационно-технической подготовки производства. Важной проблемой является также обеспечение соответствующей надежности машин.

Дата добавления: 2023-02-24; просмотров: 1308;