Трансмиссии и приводы управления ПА

Трансмиссиейназывается совокупность кинематически связанных между собой узлов и деталей, предназначенных для передачи и распределения энергии от двигателя к исполнительным механизмам.

Трансмиссии обеспечивают: включение и выключение исполнительных механизмов, передачу крутящего момента, изменение частоты вращения вала исполнительного механизма и изменение направления (если это необходимо) его вращения.

На ПА, как правило, кроме основной трансмиссии, для привода ведущих колес устанавливают дополнительную для передачи энергии от базового двигателя шасси к исполнительным механизмам. Исполнительными механизмами являются: пожарные насосы, механизмы подъема, поворота и выдвигания автолестниц и коленчатых подъемников, электрогенераторов на специальных ПМ и т.д.

В современных конструкциях пожарных машин применяются трансмиссии механические, гидромеханические, комбинированные. Они должны удовлетворять ряду требований:

быть компактными, легкими в управлении и иметь высокий КПД;

обеспечивать в широком интервале изменение нагружения исполнительных механизмов;

иметь предохранительные устройства, защищающие детали и узлы исполнительных механизмов от возможных перегрузок.

Все используемые в конструкциях пожарных машин трансмиссии характеризуются следующими основными параметрами: передаточным числом, КПД и передаваемым вращающим моментом.

Передаточное число простейшей механической передачи, состоящей из ведущей и ведомой шестерен, определяется следующим соотношением:

, (5.13)

, (5.13)

где n1, n2, z1, z2, d1, d2 – соответственно частота вращения, число зубьев и диаметры начальных окружностей ведущего и ведомого зубчатых колес.

При u < 1 передача называется ускоряющей и при u >1 – понижающей.

Если трансмиссия имеет несколько передающих пар, из которых каждая имеет свое передаточное число, то общее передаточное число трансмиссии будет равно

uобщ= u1 u2…un. (5.14)

КПД трансмиссии оценивается потерей мощности при передаче ее от двигателя к исполнительному механизму и определяется по формуле

h =  ,(5.15)

,(5.15)

где Ne – эффективная мощность двигателя; Nм – мощность механических потерь в трансмиссии; Nи – мощность, подводимая к исполнительному механизму.

КПД определяется экспериментальным путем при стендовых испытаниях трансмиссии.

Величина η в значительной степени зависит от типа и конструкции трансмиссии, частоты вращения ее элементов, передаваемой величины крутящего момента, а также вязкости и уровня масла в агрегатах трансмиссии.

Общий КПД трансмиссии, состоящий из нескольких механизмов, определяется по формуле

hобщ = h1h2…hn, (5.16)

где h1,h2,hn – соответственно КПД промежуточных элементов, составляющих трансмиссию.

Крутящий момент исполнительного механизма Ми связан с эффективным крутящим моментом двигателя Ме для случая равномерного вращения зависимостью

Ми = Ме uобщhобщ. (5.17)

Механические трансмиссии включают в себя механические передачи, муфты, сцепления и другие элементы, обеспечивающие передачу энергии.

Механические передачи по принципу работы делятся на передачи трением с непосредственным контактом тел качения (фрикционные) и с гибкой связью (ременные передачи); передачи зацеплением с непосредственным контактом (зубчатые и червячные) и с гибкой связью (цепные).

Во фрикционных передачах движение передается с помощью сил трения скольжения.

Схема простейшей фрикционной передачи с постоянным передаточным отношением показана на рис. 5.14. Полезное окружное усилие F определяется по формуле

bF = Qf,(5.18)

где b – коэффициент запаса сцепления, учитывающий упругое скольжение; Q – усилие прижатия трущихся поверхностей муфт; f – коэффициент трения.

В связи с упругим проскальзыванием ведомого ролика его окружная скорость v2 равна

В связи с упругим проскальзыванием ведомого ролика его окружная скорость v2 равна

v2 = xv1, (5.19)

где x – коэффициент, учитывающий упругое скольжение; для передач, работающих без смазки,

x = 0,995 – 0,99; v1 – окружная скорость ведущего ролика.

Передаточное отношение этой передачи равно

i = n1/n2 =  x, (5.20)

x, (5.20)

где n1 и n2 – частоты вращения ведущего и ведомого тел качения.

Такие передачи используются в качестве привода вакуумных пластинчатых насосов пожарных центробежных насосов нового поколения.

Коэффициент запаса сцепления для силовых передач принимают равным 1,25 – 1,5.

Коэффициент трения резины по стали можно принимать равным

0,35 – 0,45.

Простейшая ременная передача (рис. 5.15) состоит из ведущего и ведомого шкивов и ремня, надетого на шкивы с натяжением и передающего окружное усилие с помощью сил трения.

В пожарных машинах используются преимущественно клиноременные передачи. Для них величина полезного окружного усилия F равна

В пожарных машинах используются преимущественно клиноременные передачи. Для них величина полезного окружного усилия F равна

F = z c F0/к ,(5.21)

где z – число ремней в передаче;

c – коэффициент, зависящий от угла обхвата и скорости ремня; F0 – допускаемая полезная нагрузка на ремень;

к – коэффициент, учитывающий режим нагрузки (к = 1 – 1,6).

Ременные передачи используются в приводах электрогенераторов, дымососов и т.д.

Зубчатые передачи. Эти механизмы с помощью зубчатого зацепления передают или преобразуют движение с изменением угловых скоростей и моментов. В пожарных машинах зубчатые передачи применяют для преобразования и передачи вращательного момента между валами с параллельными или перекрещивающимися осями.

В первом случае они используются в коробках отбора мощности в дополнительных трансмиссиях привода пожарных насосов. В них используются зубчатые колеса с прямыми и косыми зубьями. Они применяются в комбинированных пожарных насосах для передачи крутящего момента от валов низконапорной к валам высоконапорной ступени. В механизмах поворота пожарных автолестниц и пожарных подъемников используются передачи с внутренним зацеплением.

Во втором случае используются червячные передачи в механизмах поворота и подъема колен пожарных автолестниц и пожарных автоподъемников.

Зубчатые передачи для преобразования вращательного движения в поступательное используются в приводе перепускного клапана пеносмесителя насоса ПЦНН-40/400. В них движение осуществляется зубчатым колесом и рейкой.

Зубчатые передачи составляют основу коробок отбора мощности (КОМ). Принципиальная схема одной из них представлена на рис. 5.16. Корпус КОМ крепится на картере коробки передач или раздаточной коробки трансмиссии автомобиля. От ведущего зубчатого колеса 1 на валу коробки передач мощность передается с помощью промежуточного зубчатого колеса 2 к ведомой шестерне 3 КОМ. С помощью зубчатой муфты он затем передается на вал 5 привода пожарного насоса.

Зубчатые передачи составляют основу коробок отбора мощности (КОМ). Принципиальная схема одной из них представлена на рис. 5.16. Корпус КОМ крепится на картере коробки передач или раздаточной коробки трансмиссии автомобиля. От ведущего зубчатого колеса 1 на валу коробки передач мощность передается с помощью промежуточного зубчатого колеса 2 к ведомой шестерне 3 КОМ. С помощью зубчатой муфты он затем передается на вал 5 привода пожарного насоса.

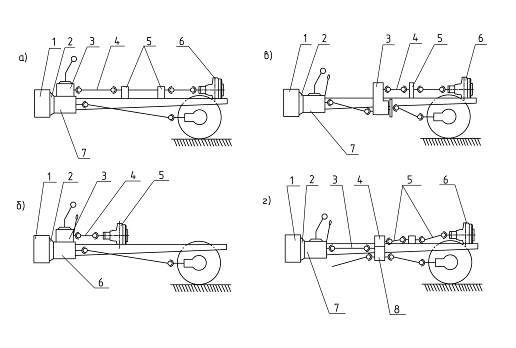

КОМ являются основным механизмом дополнительных трансмиссий на автоцистернах. В зависимости от колесной формулы шасси и места размещения пожарного насоса (в кормовом насосном отсеке или у кабины АЦ) схемы компоновок этих трансмиссий могут быть различными (рис. 5.17).

|

|

Рис. 5.17. Схемы компоновки дополнительных трансмиссий:

а, б – вариант I; в – вариант II; г – вариант – III:

1 – двигатель; 2 – сцепление; 3 – коробка отбора мощности; 4 – карданный вал;

5 – опоры; 6 – пожарный насос; 7 – коробка передач; 8 – раздаточная коробка

Вариант I (рис. 5.17, а) применяют на АЦ-40(131)137; на автоцистернах на шасси Урал АЦ-8-40(55571), на шасси ЗИЛ АЦ-2-40(5301) и др. Разновидностью первого варианта является схема со средним расположением насоса (рис. 5.17, б), например на АЦ-40(43202) на шасси «Урал» и др.

Отличительной особенностью такой схемы является укороченная длина карданной передачи, не имеющей промежуточной опоры. В обеих схемах варианта I крутящий момент от двигателя 1 передается через механизм сцепления 2, коробку передач 7, коробку отбора мощности 3, карданную передачу 4 и вал пожарного насоса 6. Карданная передача при заднем расположении насоса имеет две промежуточные опоры 5. На всех пожарных автомобилях, выполненных на шасси ЗИЛ, устанавливают коробку отбора мощности КОМ-68Б, а на шасси «Урал» – КОМ-Ц1А;

Вариант II (рис. 5.17, в) осуществляют на автоцистернах

АЦ-30(53А0106Б, АЦ-2,5-40(33092), монтируемых на шасси ГАЗ с колесной формулой 4х2. Мощность от двигателя 1 к валу насоса передается через механизм сцепления 2, коробку перемены передач 7, коробку отбора мощности 3 и далее через два карданных вала 4, соединенных на валу насоса 6. Карданная передача от коробки отбора мощности к валу насоса имеет промежуточную опору 5.

Вариант III представлен на рис. 5.17, г. Такую схему применяют, как правило, на всех пожарных автомобилях, монтируемых на шасси повышенной проходимости с колесной формулой 4х4. Например, на АЦ-30(66)-146 пожарный насос 6 приводится в действие от двигателя 1 через механизм сцепления 2, коробку передач 7, карданный вал 4, раздаточную коробку 8, коробку отбора мощности 3.

Рассмотренные варианты схем компоновки дополнительных трансмиссий показывают, что наиболее рациональной схемой является вариант среднего размещения пожарного насоса, ввиду существенных преимуществ по сравнению с задним расположением. К числу таких преимуществ относятся: более короткие элементы водопенных коммуникаций; отсутствие дополнительной системы управления сцеплением; укороченная длина карданных валов, позволяющая осуществлять более низкое размещение емкости цистерны и, следовательно, снизить центр массы пожарного автомобиля.

Недостатком среднего размещения пожарного насоса является неудобный доступ к нему при техническом обслуживании и устранении возможных неисправностей.

Гидромеханические трансмиссиивключают механические и гидравлические передачи. Основные достоинства: плавное изменение передаваемых скоростей и моментов вращения, компактность конструкций, легкость управления. Недостаток – невозможность реализовать задний ход.

Гидравлические передачи по принципу действия делятся на две группы: гидродинамические и гидростатические.

Гидродинамические передачи применяются в трансмиссиях некоторых грузовых автомобилей. В этих передачах используется кинетическая энергия рабочей жидкости для создания необходимого давления на ведомые звенья гидропередачи в целях приведения их в движение. Постоянный объем жидкости в них используется как передаточное звено.

К гидродинамическим передачам относятся гидромуфты и гидротрансформаторы.

Гидромуфта (гидравлическое сцепление) применяется в качестве привода вентилятора в системе охлаждения двигателей пожарных автомобилей на шасси КамАЗ.

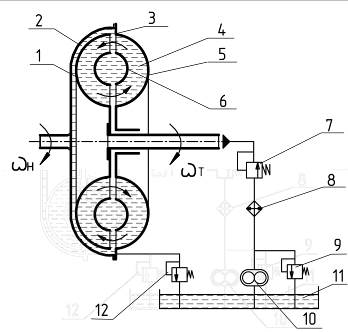

Гидромуфта (рис. 5.18) имеет ведущую и ведомую части. Ведущая часть состоит из насосного колеса 3 и крышки 2. Ведомая часть 1 является турбинным колесом. Колеса имеют лопасти 4. Они установлены между наружными 5 и внутренними 6 торами.

Объем, образованный колесами, заполнен маловязким маслом. Насосное колесо 3, вращаясь, нагнетает масло в турбинное колесо 1, из которого оно вновь поступает в насосное колесо 3. Образовавшийся замкнутый поток жидкости, движущийся по межлопастным каналам (показано стрелками), одновременно вращается вместе с насосным (или турбинным) колесом. Жидкость, получая энергию от насосного колеса, переносит ее к турбинному колесу. Воздействуя на его лопасти, она приводит колесо во вращение. С увеличением скорости насосного колеса увеличивается передаваемый вращающий момент.

Рис. 5.18. Гидромуфта:

1 – турбинное колесо; 2 – крышка; 3 – насосное колесо; 4 – лопасти; 5 – наружный тор; 6 – внутренний тор; 7 – клапан заполнения; 8 – радиатор; 9 – предохранительный клапан; 10 – насос питания; 11 – бак; 12 – клапан опорожнения

При передаче номинального момента КПД муфты достигает значений 0,87 – 0,95.

Для полного выключения муфты необходимо удалить из нее масло, а для включения – заполнить маслом. Для этого предусматривается устройство, схематически показанное на рисунке.

Гидротрансформатор в отличие от гидромуфты, кроме насосного и турбинного колес, имеет неподвижное лопастное колесо – реактор 1 (рис. 5.19), установленный на обгонной муфте 2. При увеличении скорости wn реактор отключается и механизм работает как гидромуфта.

Наличие в механизме реактора позволяет в 2 – 5 раз увеличивать передаваемый крутящий момент. Однако этого недостаточно для обеспечения требуемого для автомобиля диапазона передаточных чисел. Кроме того, на них невозможно обеспечивать обратный ход. Поэтому их применяют в сочетании с механическими ступенчатыми коробками передач.

Гидротрансформаторы характеризуются КПД в пределах 0,85 – 0,92 и используются в трансмиссиях аэродромных автомобилей на шасси БелАЗ и МАЗ.

Гидротрансформаторы характеризуются КПД в пределах 0,85 – 0,92 и используются в трансмиссиях аэродромных автомобилей на шасси БелАЗ и МАЗ.

Гидростатические передачи – механизмы, использующие гидростатический напор жидкости для передачи возвратно-поступатель-

ного или вращательного движения.

Для передачи возвратно-посту-

пательного движения используются гидроцилиндры с поршнями или штоками. Пример такого гидроцилиндра показан на рис. 5.20. Скорость и направление движения штока 5 зависит от направления подачи жидкости.

Гидроцилиндры используются в механизмах подъема и опускания пожарных автолестниц и пожарных автоподъемников, их выдвижных опор, приводов лафетных стволов и т.д.

Для передачи вращательного движения используются аксиально-поршневые насосы. Их сочетание с механическими передачами составляет область комбинированных трансмиссий. Принципиальная схема такой трансмиссии показана на рис. 5.21. От коробки отбора мощности 1 вращающий момент передается на аксиально-поршневой насос 2. С помощью специальных гидросистем 3 он затем передается на гидромотор 4, а от него к исполнительному механизму 5 червячной передачи подъема колен автолестниц. Такого же типа гидромеханическая передача используется в механизмах поворота пожарных автолестниц и автоколенчатых подъемников.

Для передачи вращательного движения используются аксиально-поршневые насосы. Их сочетание с механическими передачами составляет область комбинированных трансмиссий. Принципиальная схема такой трансмиссии показана на рис. 5.21. От коробки отбора мощности 1 вращающий момент передается на аксиально-поршневой насос 2. С помощью специальных гидросистем 3 он затем передается на гидромотор 4, а от него к исполнительному механизму 5 червячной передачи подъема колен автолестниц. Такого же типа гидромеханическая передача используется в механизмах поворота пожарных автолестниц и автоколенчатых подъемников.

Канатные передачи (полиспасты) просты по устройству, позволяют создавать большие усилия на исполнительных механизмах, удобны в эксплуатации.

Канатные передачи (полиспасты) просты по устройству, позволяют создавать большие усилия на исполнительных механизмах, удобны в эксплуатации.

Основными элементами полиспастов являются системы подвижных и неподвижных блоков и канаты (рис. 5.22, а, б).

Все блоки вращаются на осях 4 и 5. Блоки, установленные на неподвижной оси 4, называются неподвижными, а перемещающиеся по оси 5 – подвижными.

Полиспасты выполняются по различным схемам: в одних – канат сбегает с неподвижного блока (рис. 5.22, а), в других (рис. 5.22, б) – с подвижного.

У полиспастов со сбегающим с неподвижного блока канатом усилие на нем, Н, определяется по формуле

Р =  (5.22)

(5.22)

где Q – сила тяжести груза, Н; q – сила тяжести подвижной обоймы полиспаста, Н; n – число блоков в системе; h – коэффициент полезного действия блока.

Значение КПД для блоков на подшипниках качения принимают равными h= 0,97 – 0,98, а для блоков на подшипниках скольжения h = 0,94 – 0,86.

Число блоков n в системе характеризует его кратность.

Скорость перемещения сбегающего каната с неподвижного блока системы (рис. 5.22, а) равна

Vр = VQn. (5.23)

Для случая, когда канат сбегает с подвижного блока справедливы зависимости:

Р =  (5.24)

(5.24)

Vp = VQ (n + 1). (5.25)

Канатные передачи применяются в механизмах выдвигания колен лестниц в пожарных автолестницах.

Недостатком полиспастов является то, что усилия, прилагаемые к канатам, могут передаваться только в одном направлении.

Приводы управления механизмами ПАможно классифицировать так: механические, гидравлические, пневматические.

Принципиальная схема механического привода непосредственного действия показана на рис. 5.23. Управление осуществляется под действием усилия F1, прилагаемого водителем к рычагам или педалям, включающими тот или иной механизм. Максимальное усилие на рычаге не должно превышать 150 Н при ходе 20 – 30 см, а на педалях не более 250 Н.

Принципиальная схема механического привода непосредственного действия показана на рис. 5.23. Управление осуществляется под действием усилия F1, прилагаемого водителем к рычагам или педалям, включающими тот или иной механизм. Максимальное усилие на рычаге не должно превышать 150 Н при ходе 20 – 30 см, а на педалях не более 250 Н.

Соотношение между усилием на рукоятке рычага и усилием включения рабочего органа исполнительного механизма системы с механическим приводом характеризуется передаточным числом u = S/h . Обычно u = 25 – 40.

Такие приводы используются для включения КОМ, газоструйных вакуумных аппаратов, приводов вакуумных насосов ПЦН и т.д.

Принципиальная схема гидравлического привода представлена на рис. 5.24. В гидрокамере 1 запаян сильфон 2. В разгруженном состоянии он удерживается пружиной 7. Трубка из этого сильфона соединена с корпусом 4 механизма включения, в котором размещен сильфон 5 со штоком 6. Сильфон 5 удерживается в растянутом состоянии пружиной 7. При подаче воды пожарным насосом она поступает в гидрокамеру, заполняя пространство между корпусом 1 и сильфоном 2, деформируя его. Внутренняя полость сильфона трубки 3 и пространства между корпусом исполнительного механизма 4 и сильфоном 5 заполнено гидравлической жидкостью (например, тормозной). Давлением этой жидкости деформиру-

ется сильфон 5, и шток 6 выключает механизм потребителя, например ваку-

умный насос. В случае, если произойдет обрыв столба жидкости во всасы-

вающей линии пожарного насоса, снизится давление в гидрокамере и, следовательно, в камере исполнительного механизма. Под влиянием пружины 7 штоком 6 будет включен вакуумный насос. Автоматически произойдет забор воды.

Электропневмопривод применяется для включения механизмов на автоцистернах, автолестницах и других ПА.

Электропневмопривод применяется для включения механизмов на автоцистернах, автолестницах и других ПА.

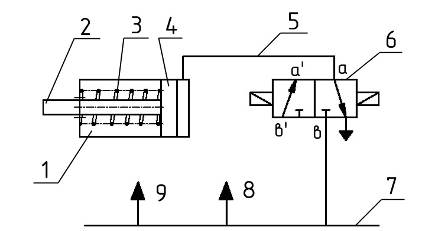

Принципиальная схема привода показана на рис. 5.25. Пружиной 3 поршень 4 со штоком 2 отжаты вправо. Управляемый механизм выключен. При включении электромагнитного клапана 6 точки а' и b' займут место точек а и b. При этом сжатый воздух по пневмоприводу 7 поступит в надпоршневое пространство. Давление воздуха на поршень 4 сожмет пружину 3 и штоком 2 будет включен управляемый механизм.

Рис. 5.25. Схема электропневмопривода:

1 – пневмоцилиндр; 2 – шток; 3 – пружина; 4 – поршень; 5, 7 – пневмопривод;

6 – электромагнитный клапан; 8, 9 – потребители

Глава 6

Дата добавления: 2016-07-22; просмотров: 2982;