Ремонт коленчатого вала.

Коленчатый вал компрессора является ответственной и дорогостоящей деталью машины и его восстановление требует дорогого оборудования.

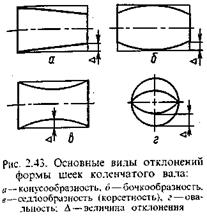

При эксплуатации компрессора происходит не равномерный износ коренных и мотылевых шеек вала. Шатунные шейки изнашиваются быстрее, чем коренные из-за более тяжелых условий работы. Износ шеек вала происходит из-за неравномерности нагрузки вала за один оборот. Неравномерный износ шеек по сечению овальность, по образующей конусность предельно допустимые значения овальности и конусности шеек вала устанавливаются заводскими чертежами и инструкциями.

К. валы изготавливают из стали 40, 45, или 40х. Ст 45 используют в тех случаях когда желательно получить большую жесткость вала и большую износоустойчивость поверхностей.

Заготовки для коленвалов компрессора массой средней производительности получают методом горячей штамповки, а большой производительности – путем ковки.

Для повышения износоустойчивости поверхности шеек валов, сопрягаемые с подшипниками скольжения, подвергают поверхностной закалке ТВЧ на глубину 2-3 мм. Для повышения усталостной прочности валов не подвергают закалке частями на длину 8-10 мм, а также зоны диаметром 8-10 мм в местах расположения отверстий для выхода смазки. Не подвергаются также шейки закалке шейки валов, сопряжение с кольцами подшипников качения и др. поверхности не подверженные трению. Т.е. сплошной закалке валы не подвергают, чтобы избежать внутренних напряжений, вызывающих деформацию.

Основные дефекты коленвала:

1. Отклонение от цилиндрической формы коренных и шатунных шеек не должно превышать 0,5 допуска на диаметр.

2. Биение поверхностей коренных шеек относительно от вала также не должно превышать 0,5 допуска на диаметр.

3. Радиальное биение шеек валов сопрягаемых с сальником ротором не должно превышать 0,03мм. Не параллельность осей шатунных шеек относительно от вала не должно превышать 0,02 мм на 100 мм длины.

Кроме овальности м.б. – конусность поршней и шатунной шейки. К.в. в подшипниках.

Если к.в. опирается конусной шейкой на нижний вкладыш коренного подшипника, то движущая сила Р при действии на поверхность конусной шейки имеет 2 составляющие, одна из которых Р2 – стремиться сдвинуть вал по наклонной поверхности в сторону большего диаметра шейки. Если несколько коренных шеек будут иметь конусность направленную в сторону , то вал отожмется в одну сторону и создает значительное осевое усилие на опорный подшипник компрессора. При перемещении вала в сторону большего диаметра шейки зазор увеличится, вызовет большую утечку масла и следующий нагрев и плавление подшипника. Аналогично если вал будет перемещен в сторону меньшего диаметра шейки зазор уменьшится и подшипник будет нагреваться.

Сила Р2 сдвигает подшипник вдоль шейки в сторону шейки в сторону меньшего диаметра. Возникает таким образом, перекос в шатунном подшипнике, который в свою очередь приводит к перекосу поршня в цилиндре.

Смещение от коренной шейки кол. вала от геометрической оси вала – получается в результате прогиба вала или при неправильной обработки его на станке. При работе вала смещенная шейка вала будет бить на величину S2=200=25. Смещение коренной шейки допускается в пределах 0,02-0,03 мм.

Непараллельное расположение шатунной шейки.

При непараллельной шейке «прекладка» шатуна будет неизбежной. Возникают следующие дефекты: 1) ненормальный нагрев и быстрый износ шатунного подшипника. 2) перегрев и быстрая разработка подшипника верхней головки шатуна . 3) местные износы поверхности цилиндра.

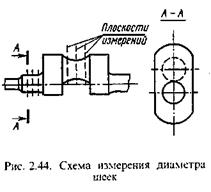

Измерения диаметра шейки, их овальность и конусность производят в 2-х плоскостях:

1) Шатунных – в плоскости их кривошипа и перпендикулярно им.

2) В коренных – в плоскости первого кривошипа и перпендикулярно и ней.

По длине шеек замеры производятся в 2-х,3-х поясах : около …. и в середине шеек.

Прогиб вала оценивают по наибольшему биению средней коренной шейки. При этом необходимо учитывать, что в этом случае индикатор покажет не только прогиб вала, но и овальность средней шейки.

При значительных повреждениях шеек вала их ремонтируют путем проточки на станке с последующей шлифовкой.

Непараллельность образующей поверхности коренных и шатунных шеек от вала определяют перемещением измерительного штифта индикатора вдоль этих шеек. Измерение выполняют при горизонтальном и вертикальном положении кривошипа.

При значительных износах шейки рекомендуется ремонт при помощи вибродуговой наплавки, при помощи втулки и накладки.

Вал вертикального компрессора, имеющий износ шейки до 6 мм в области работы сальниковой набивки, ремонтируют с помощью накладки цельной втулки. Для этого изношенную часть вала протачивают на 6-8 мм и шлифуют.

Овальность и конусность после этой операции д.б. не более 0,03 мм. Втулку изготавливают из полосовой стали марки Ст40,45 или 40х, толщиной 8-10 мм. Стук втулки заваривают эл.дуговой сваркой. Внутренний диаметр протачивают с небольшим натягом, наружний – с припуском на шлифовку. Перед посадкой втулку нагревают до светло красного цвета, затем напрессовывают на проточенную часть вала и охлаждают водой для закалки, потом шлифуют до наминального размера.

При повышенном износе волов их ремонтируют способом металлизации, т.е. нанесением расплавленного распыленного метала на изношенную часть вала.

При наличии трещин любого расположения и размера вал окончательно бракуют.

Коленчатый вал как наиболее нагруженная деталь компрессора испытывает большие переменные нагрузки кручения и изгиба.

Дефектация и ремонт. Основными дефектами коленчатых валов являются искажения геометрической формы шеек и уменьшение их диаметра; наличие рисок, задиров, забоин на поверхностях шеек, увеличение размеров и смятие кромок шпоночных пазов, износ резьбовых участков, повреждение центровых отверстий вала: усталостные трещины и изломы.

Искажение геометрической формы шеек (рис. 2.43) и уменьшение их диаметра определяют измерение диаметра шеек микрометром (рис. 2.44) или индикаторной скобой в двух взаимно перпендикулярных плоскостях и в трех сечениях по длине, биение коленчатого вала - индикатором (рис. 2.45).

Овальность и конусообразность устраняют шлифованием или протачиванием и шлифованием до ближайшего ремонтного размера с последующим полированием поверхности. Шлифование выполняют на круглошлифовальных станках (или на токарных станках, оборудованных приспособлениями) электрокорундовыми кругами зернистостью 50...25 на керамической связке.

Для шлифования коренных шеек вначале у вала проверяют шаблоном центровые отверстия, затем вал закрепляют в центрах станка. Шатунные шейки шлифуют (или протачивают) на специализированных станках (рис. 2.46, а) сиспользованием планшайб с перемещающимися кронштейнами (зажимами) и на универсальных станках с помощью приспособлений - центросмесителей (рис. 2.46, б). Валы закрепляют в зажимах или центросмесителях за обработанные коренные шейки, поверхности которых служат базами для выверки положения шатунных шеек. В центросмесителях обычно предусматривают две центровочные втулки, расположенные под углом 180°.

Коленчатый вал с закрепленными на нем центросмесителями при обработке второй шатунной шейки снимают с центром станка и снова закрепляют, используя вторую пару центровочных втулок.

Предельное уменьшение диаметра шеек вследствие ремонтной обработки и износа не должно превышать 2…6 % номинального размера. При уменьшении диаметра шейки ниже предельного ремонтного размера шейку восстанавливают вибродуговой наплавкой или металлизацией.

Изношенные шейки валов, участки под кольца подшипников качения и ступицу маховика протачивают, направляют и обрабатывают до номинального размера. При нанесении подслоя и основного слоя покрытия на резьбовую часть вала наворачивают гайку, предохраняющую резьбу от попадания расплавленных частиц металла, вал закрепляют в центрах токарного станка, а металлизатор устанавливают на суппорте. Шейки вала, подлежащие напылению, в течение 5...10 с подогревают пламенем металлизатора до 70...900 С. затем включают подачу проволоки и наносят подслой толщиной 0.1...0,5 мм. Основной

слой покрытия толщиной не более 1,5 мм наносят не позже .1 ч после нанесения подслоя, используя проволоку марки 30x13 или 20x13 диаметром

Риски, задиры, забоины на поверхностях шеек валов определяют осмотром. Коленчатый вал годен к эксплуатации без ремонта при наличии незначительных рисок только на поверхностях шеек под кольца подшипников качения и ступицу маховика.

Дефекты шеек валов в зависимости от их характера и величины устраняют шлифованием и полированием на станках или (вручную).

Вручную шлифование производят с помощью отрезков плоских приводных ремней, разъемных хомутов или жимков. Перед шлифованием отверстия масляных каналов заглушают пробками, поверхность шейки смазывают маслом. Между ремнем (или вкладышами хомута) и шейкой вала закладывают шлифовальную шкурку с абразивом из электрокорунда зернистостью 80…16.

Полирование выполняют порошком или шкуркой зернистостью 5...3, а также пастой ГОИ. Поверхность шейки вала после обработки очищают от остатка абразивов, из отверстий каналов удаляют пробки и промывают масляные каналы. Допускается зачистка небольших забоин личным напильником с последующим полированием шейки жимками.

Увеличение размеров и смятие кромок шпоночных пазов измеряют калибрами. Шпоночный паз при износе менее чем 15% его ширины расширяют под ремонтный размер фрезерованием и используют шпонку ремонтного размера.

Усталостные трещины и изломы выявляют цветной или люминесцентной пробой. При наличии трещин вал бракуют.

Изгиб выявляют по величине радиального биения коренных шеек, шейки под сальник и конусной шейки под маховик. Для этого вал устанавливают в центрах проверочного приспособления или токарного станка. Величину биения определяют индикатором. Вал поворачивают в центрах на 360°. В результате индикатор показывает двойную величину биения, в которой одновременно учитываются величина прогиба вала и величина овальности шейки.

Примерный допустимый прогиб валов бескрейцкопфных компрессоров под действием собственной массы составляет 0,1 мм нa 1 м длины Прогиб, превышающий допустимую величину,устраняют правкой в холодном состоянии с помощью пресса или местным наклепом шеек вала. Правка коленчатого вала под прессом вызывает снижение его усталостной прочности, так как под действием изгибающего усилия, приложенного к одной шейке, происходят местная пластическая деформация в наиболее податливом месте и сосредоточение усталостных напряжений у галтелей. Боковые грани паза наваривают вибродуговой наплавкой и фрезеруют до номинального размера.

Износ резьбовых участков обнаруживается в виде износа по диаметру, срыва резьбовых ниток, выкрашиваний, забоин, вмятин, заусенцев. Незначительные вмятины, заусенцы и забоины резьбы на конце вала исправляют прогонкой плашкой на токарном станке или вручную. При значительном износе профиля и срыве ниток старую резьбу срезают, диаметр участка восстанавливают вибродуговой наплавкой, протачивают и нарезают резьбу номинального размера. Если конструкция вала позволяет, то на резьбовом участке срезают изношенную; резьбу и нарезают новую меньшего диаметра. Сопрягаемую деталь изготовляют с учетом нового размера.

Повреждение центровых отверстий вала проверяют осмотром и шаблоном. Положение основных поверхностей центровых отверстий относительно торцов вала проверяют по рискам, нанесенным на шаблон для проверки отверстий. Забоины на кромках отверстий и незначительные повреждения поверхности устраняют зачисткой.

Центровые отверстия со значительными повреждениями исправляют резцом или центровочным сверлом на токарном станке с центровкой вала в люнете относительно неизношенных шеек. Этот способ применяют при значительном прогибе валов, имеющих достаточный запас прочности. Изгиб при величине прогиба от 0,02 до 0,04% длины вала устраняют местным наклепом щек с помощью пневматического молотка со специальной угловой надставкой. Если выпуклость погнутого вала обращена наружу, наклепывают внутренние поверхности шеек, при обратной деформации - наружные поверхности шеек. Места приложения усилий после правки проверяют на отсутствие трещин.

Скрученность вала определяют по угловому смещению шпоночных пазов. Вал для проверки устанавливают на призмах, на проверочной плите. Угол скручивания измеряют

слой покрытия толщиной не более 1,5 мм наносят не позже .1 ч после нанесения подслоя, используя проволоку марки 30x13 или 20x13 диаметром

Риски, задиры, забоины на поверхностях шеек валов определяют осмотром. Коленчатый вал годен к эксплуатации без ремонта при наличии незначительных рисок только на поверхностях шеек под кольца подшипников качения и ступицу маховика.

Дефекты шеек валов в зависимости от их характера и величины устраняют шлифованием и полированием на станках или (вручную).

Вручную шлифование производят с помощью отрезков плоских приводных ремней, разъемных хомутов или жимков. Перед шлифованием отверстия масляных каналов заглушают пробками, поверхность шейки смазывают маслом. Между ремнем (или вкладышами хомута) и шейкой вала закладывают шлифовальную шкурку с абразивом из электрокорунда зернистостью 80…16.

Полирование выполняют порошком или шкуркой зернистостью 5...3, а также пастой ГОИ. Поверхность шейки вала после обработки очищают от остатка абразивов, из отверстий каналов удаляют пробки и промывают масляные каналы. Допускается зачистка небольших забоин личным напильником с последующим полированием шейки жимками.

Увеличение размеров и смятие кромок шпоночных пазов измеряют калибрами. Шпоночный паз при износе менее чем 15% его ширины расширяют под ремонтный размер фрезерованием и используют шпонку ремонтного размера.

Усталостные трещины и изломы выявляют цветной или люминесцентной пробой. При наличии трещин вал бракуют.

Изгиб выявляют по величине радиального биения коренных шеек, шейки под сальник и конусной шейки под маховик. Для этого вал устанавливают в центрах проверочного приспособления или токарного станка. Величину биения определяют индикатором. Вал поворачивают в центрах на 360°. В результате индикатор показывает двойную величину биения, в которой одновременно учитываются величина прогиба вала и величина овальности шейки.

Примерный допустимый прогиб валов бескрейцкопфных компрессоров под действием собственной массы составляет 0,1 мм нa 1 м длины Прогиб, превышающий допустимую величину,устраняют правкой в холодном состоянии с помощью пресса или местным наклепом шеек вала. Правка коленчатого вала под прессом вызывает снижение его усталостной прочности, так как под действием изгибающего усилия, приложенного к одной шейке, происходят местная пластическая деформация в наиболее податливом месте и сосредоточение усталостных напряжений у галтелей. Боковые грани паза наваривают вибродуговой наплавкой и фрезеруют до номинального размера.

Износ резьбовых участков обнаруживается в виде износа по диаметру, срыва резьбовых ниток, выкрашиваний, забоин, вмятин, заусенцев. Незначительные вмятины, заусенцы и забоины резьбы на конце вала исправляют прогонкой плашкой на токарном станке или вручную. При значительном износе профиля и срыве ниток старую резьбу срезают, диаметр участка восстанавливают вибродуговой наплавкой, протачивают и нарезают резьбу номинального размера. Если конструкция вала позволяет, то на резьбовом участке срезают изношенную; резьбу и нарезают новую меньшего диаметра. Сопрягаемую деталь изготовляют с учетом нового размера.

Повреждение центровых отверстий вала проверяют осмотром и шаблоном. Положение основных поверхностей центровых отверстий относительно торцов вала проверяют по рискам, нанесенным на шаблон для проверки отверстий. Забоины на кромках отверстий и незначительные повреждения поверхности устраняют зачисткой.

Центровые отверстия со значительными повреждениями исправляют резцом или центровочным сверлом на токарном станке с центровкой вала в люнете относительно неизношенных шеек. Этот способ применяют при значительном прогибе валов, имеющих достаточный запас прочности. Изгиб при величине прогиба от 0,02 до 0,04% длины вала устраняют местным наклепом щек с помощью пневматического молотка со специальной угловой надставкой. Если выпуклость погнутого вала обращена наружу, наклепывают внутренние поверхности шеек, при обратной деформации - наружные поверхности шеек. Места приложения усилий после правки проверяют на отсутствие трещин.

Скрученность вала определяют по угловому смещению шпоночных пазов. Вал для проверки устанавливают на призмах, на проверочной плите.

28. Подшипники скольжения подвергаются износу в результате воздействия сил трения, повышенных нагрузок и температур.

Дефектация и ремонт. Основными дефектами подшипников скольжений являются уменьшение толщины антифрикционного слоя задиры, риски, трещины, выкрашивания, частичные отслоения баббитовой заливки, ослабление посадки подшипника в базовой детали, заплавление смазочных канавок.

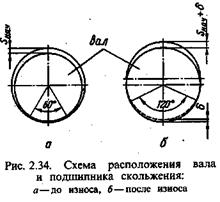

Уменьшение толщины антифрикционного слоя сопровождается увеличением радиального зазора между подшипником скольжения и сопрягаемой с ним деталью (рис. 2.34). Угол соприкосновения вала с подшипником у нового сопряжения составляет 60...800. По мере износа угол соприкосновения увеличивается и достигнет 1200 при этом увеличивается радиальный зазор (S1), нарушается работа масляного клина и начинается ускоренный износ подшипника и вала.

При определении величины масляного зазора щупом следует знать, что измерение занижает фактическое значение зазора на 0,01...0,015 мм.

Зазор разъемных подшипников измеряют с помощью выжимок. Отрезки свинцовой проволоки толщиной на 0,2...0,3 мм больше величины предполагаемого зазора закладывают между верхним вкладышем и шейкой вала (расстояние от торца вкладыша до проволоки 10...15 мм), собирают подшипники и затягивают гайки болтов до рабочего состояния. После разборки подшипника измеряют толщину выжимок.

Зазор в сопряжении коленчатый вал - шатунный подшипник в процессе эксплуатации не должен увеличиваться более чем в 1,5…2,5 раза по отношению к максимальной величине начального зазора.

Изношенные бронзовые втулки заменяют новыми, растачивают под ремонтный размер или восстанавливают осадкой. После запрессовки новой втулки или осадки старой отверстие втулки растачивают или развертывают. Втулки с баббитовой заливкой перезаливают с последующим растачиванием.

Тонкостенные вкладыши заменяют новыми (вкладыши компрессоров с ходом поршня 130 мм могут быть перезалиты). Толстостенные вкладыши, а также подшипники в виде заливки баббита ремонтируют перезаливкой с последующим растачиванием. У разъемных подшипников с набором прокладок зазор в сопряжении восстанавливают перетяжкой.

Втулки верхних головок шатунов и вкладыши компрессоров с ходом поршня 130 мм после замены целесообразно растачивать на координатно-расточном станке. При этом обеспечивается параллельность и отсутствие скручивания осей расточки вкладышей и втулки.

Задиры, риски, трещины, наволакивание антифрикционного сплава, выкрашивания и частичные отслоения баббитовой заливки могут быть обнаружены при осмотре подшипника. Трещины 1, выкрашивания 2 и отслоения заливки (рис. 2.35) выявляют внешним осмотром и простукиванием подвешенных подшипников (вкладышей) молотком или металлическим прутом.

Подшипник при ударе должен издавать чистый звук; дребезжание или глухой звук указывают на наличие трещин или отслоений баббита. Наличие этих же дефектов может быть выявлено проверкой на выжимание масла или керосиновой пробой. На рабочих поверхностях тонкостенных вкладышей не допускаются местные участки выплавления и отслоения баббита, наволакивание сплава, кольцевые риски шириной 0,5…1,0 мм и глубиной более половины толщины антифрикционного слоя; трещины и точечные выкрашивания баббита. Тонкостенные вкладыши с подобными дефектами заменяют новыми.

Площадь местных повреждений рабочей поверхности толстостенных подшипников не должна превышать 5% ее общей, площади. Отдельные раковины и выкрашивания на рабочей поверхности баббитовой заливки заплавляют баббитом той же марки.

Глубокие риски, задиры, наволакивание сплава, выкрашивания на торцах подшипников зачищают; если есть необходимость, заливают или наплавляют.

Изношенные по торцам подшипники восстанавливают наплавкой, при значительных разрушениях перезаливают или заменяют.

Ослабление посадки подшипника в базовой детали устраняют металлизацией, осталиванием или меднением. Изношенные отверстия в базовых деталях растачивают под втулки ремонтных размеров.

Заплавление или засорение смазочных канавок устраняют расчисткой или углублением канавок шабером.

Перед заменой тонкостенных вкладышей проверяют диаметр, правильность формы и шероховатость поверхности сопрягаемой шейки вала. Вкладыши подбирают по соответствующему ремонтному размеру. Их заменяют без любого вида подгонки и только попарно. Стыки установленного в гнезде вкладыша должны выступать над плоскостью разъёма базовой детали на 0,02…0,15 мм (суммарная величина), вследствие чего при затяжке болтов крепления создается посадка с натягом. Удерживаются вкладыши от перемещений в гнезде имеющимся на нем усом, утапливаемым в паз сопрягаемой детали.

Между вкладышем и его постелью запрещается закладывать прокладку (металлическую фольгу). После установки новых вкладышей проверяют зазор в сопряжении «шейка вала - подшипник скольжения».

Подшипники - втулки заменяют, устанавливая после сверления отверстий для подачи смазки и изготовления смазочных канавок.

Бронзовые втулки верхних головок шатунов, закрепляемые прессовыми посадками, устанавливают в предварительно нагретые до 80…1000 С головки или запрессовывают с помощью пресса. При запрессовке втулок следят за правильным расположением канавок и отверстий для масла. После охлаждения верхней головки шатуна или запрессовки втулка сжимается, и ее внутренний диаметр уменьшается примерно на 0,5 величин посадочного натяга. Поэтому после установки (запрессовки) проводят чистовое растачивание или развертывание отверстий втулок вала или корпуса.

Щуп толщиной 0,05 мм в любой зоне окружности не должен проходить между торцом кольца и упорной поверхностью заплечика. Наличие радиального зазора в кольце проверяют покачиванием в осевом направлении свободного кольца или щупом.

Установка кольца в требуемое положение достигается изменением толщины прокладки под крышку корпуса или с помощью регулировочной гайки. При монтаже упорных подшипников качения одно кольцо напрессовывают на вал, а другое устанавливают в корпус совместно с сепаратором. Диаметр отверстия в корпусе под неподвижное кольцо на 0,5...1,0 мм больше наружного диаметра этого кольца, что позволяет ему самоустанавливаться под действием осевых нагрузок, передаваемых телами качения.

При установке вала в двух подшипниках качения (что характерно для большинства поршневых компрессоров) кольца одного из подшипников закрепляют от перемещения в осевом направлении на валу и в корпусе, а у второго закрепляют только кольцо, имеющее посадку с натягом.

Парные радиально-упорные подшипники винтовых компрессоров устанавливают, как правило, с предварительным осевым натягом. Величину предварительного осевого натяга регулируют изменением толщины регулировочного кольца между внутренними кольцами спаренного комплекта подшипников.

Дата добавления: 2016-07-22; просмотров: 8006;