Гальвонические покрытия.

Способ ремонта гальвоническими покрытиями заключается в электролитическом осаждении металла на предварительно подготовленную поверхность детали. Этот способ применяют для восстановления размеров изношенных поверхностей деталей, повышения их прочности и износостойкости для защитно–декоративных целей. Наибольшее распространение получили хромирование и осталивание.

Электролитическим хромированием и осталиванием восстанавливают поршневые пальцы, шейки валов, посадочного места подшипников качения и т.д.

Поверхности обезжиривают щелочами и органическими растворителями. Наряду с этим используют электрохимическое обезжиривание в электролитических ваннах со щелочными растворами при температуре 60-800С. Плотность тока 3-8 А/дм2, продолжительность процесса 5-10 мин. После обезжиривания детали тщательно промывают водой.

Заключительной операцией подготовки деталей являются декапирование, т.е. удаление с поверхности окленой пленки, которое осуществляют химичесим и электрохимическими способами.

Высокая твердость, низкий коэффициент трения, большая сопротивляемость цинку – ценное свойство хромового покрытия. Хром очень хорошо соединяется с основным металлом. Но хром хрупкий металл и поэтому, если хромовое покрытие работает в условиях ударных нагрузок, рабочая толщина хрома должна быть 0,03 – 0,1 мм.

Твердое хромовое покрытие различаются: гладкое и пористое. На гладком смазка удерживается плохо, что приводит к сухому трению и задирам. Пористое хромовое покрытие получают из гладкого путем анодного травления. На поверхности детали создается сетка каналов и пор, которые при работе служат резервуарами для масла, что резко снижает трения деталей.

Пористое хромирование применяют при восстановлении пальцев, коленвалов, поршневых колец, гильз цилиндров.

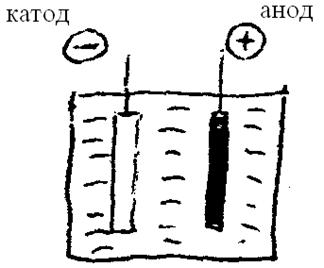

При хромировании катодом служит наращиваемая деталь, а анодом – металлическая свинцовая пластина. Плотность тока -50 А/дм2.

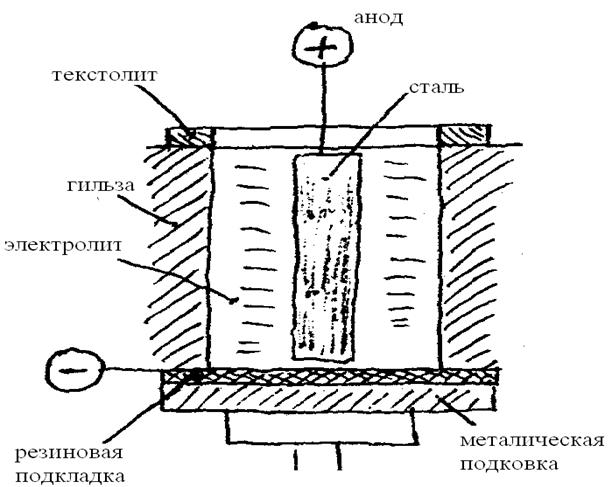

Осталивание.

Осталивание – гальваническое наращивание слоя железа. Скорость охлаждения железа в 15-20 раз превышает скорость осаждения хрома. При этом способе применяют недорогие исходные материалы. Сцепление слоя наращиваемого железа с основным материалом очень высокое. В связи с этим при нагрузке деталей растягивающими и изгибающими усилиями деталь работает как одно целое, не только в пределах упругих и пластических деформаций, но и за их пределами. Слой работает совместно с основным металлом.

Детали после покрытия рекомендуется подвергать нагреву до 3000С, для снижения хрупкости покрытия. После осталивания деталь может подвергать вснм видам обработки – цементизм, хромированию и т.д. Рабочая толщина слоя 0,5-4мм. Аноды изготавливают из стали 2 или 3. после осталивания деталь можно подвергать механической обработке.

Электролит: сталь 1,2 – 167,5 гр., HCL – 625 см3, H2О – 553 см3. при V=22-30 В и плотности тока 30-40 А/см2 – скорость оседания 0,5 мм в час. Можно применять сварочный трансформатор постоянного тока.

Дата добавления: 2016-07-22; просмотров: 2607;