Вибродуговая наплавка.

Вибродуговая наплавка, кроме высечной производительности, обеспечивает исключительно малую зону термического воздействия. Нагрев детали во время наплавки не превышает 80-900С. Деталь после наплавки не деформируется. Вибродуговая наплавка идет на восстановление наружной поверхности диаметром 15-200 мм обычно деталей не среднеуглеродистой стали. Этим способом можно наращивать слой металла до 8 мм.

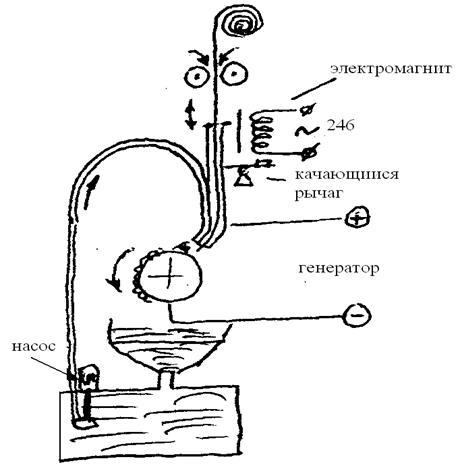

Наплавка осуществляется с помощью специальной головки, обеспечивающей автоматическую подачу U вибрацию электродной проволоки. Головка устанавливается на суппорте токарной стенки.

Наплавки осуществляются проволокой d = 1-3 мм. частота колебаний 100 колеб/сек; амплитуда – 1,5-2 мм; У – 100-200А при V – 15-24 В.

Наплавка производится постоянным током разной полярности. В момент соприкосновения проволоки и детали образуется короткое замыкание, так возрастает, температура контактирующих поверхностей резко повышается и происходит контактная сварка. Большая масса наплавляют деталь способствует более быстрому отводу тепла, чем тонкий электрод, поэтому место сварки быстро остывает и зона высокой температуры на электроде оказывается на расстоянии 1-3 мм от места контакта.

Усилием вибратора электронная проволока в этом месте обрывается, а часть её приваренная к детали, образует наплавляемый слой. В момент разрыва электрода образуется искровой разряд. Изменяя индуктивную емкость цепи путем включения определенного количества витков дросселя, получают разрядную дугу необходимой продолжительности. Дуга оплавляет кромки оплавленного электрода, что способствует образованию равного слоя наплавленного металла. В следствии вибрации происходит чередование наплавки и холостого хода детали. В зону сварки подается охлаждающая жидкость, которая ограничивает дугу.

Металлизация.

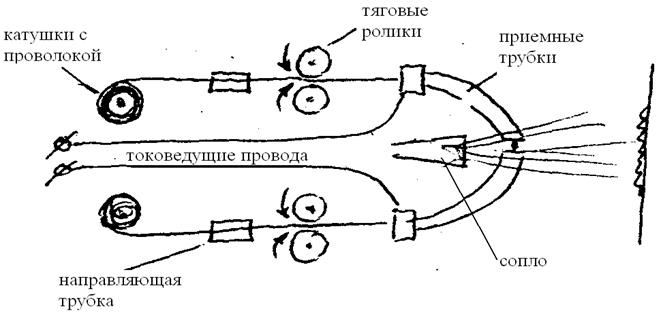

Это нанесение расплавленного металла распыленным на специально подготовленную поверхность детали. В зависимости от расплавления металла они бывают: 1) газовая 2)электродуговая 3) высокочастотная 4) плазменнодуговая. Исходным материалом для нанесения покрытия служит проволока различного химического состава: сталь, медь, бронза и т.д.

Аппарат в котором происходит расплавление металлов называется металлизатором. Можно металлизировать даже дерево, бумагу и стекло.

Металл распыляется на частицы 5-0,04 мм скорость воздуха 120-150м/сек. Таким путем можно наращивать слой металла на круглых поверхностях 0,5-12 мм, на плоских – до 5мм. Наращиваемая поверхность имеет большую износость в условиях жидкостного трения, так как пористое покрытие легко удерживают смазку.

Недостатками металлизации являются: 1) сравнительно небольшая прочность сцепления металлизированного слоя с поверхностью основного металла и частиц металлизированного слоя между собой 2) понижение усталости долговечность восстанавливаемого слоя в виду большого количества микрокапиляров, являющихся очагами образования усталостных трещин 3) большой процент выгорания легирующих элементов.

Дата добавления: 2016-07-22; просмотров: 2458;