Пастические деформации.

Этот метод основан на использовании пластических свойств материалов, которые позволяют под действием определенных условий и внешних сил изменять геометрическую форму не разрушаясь. Этим способом можно восстанавливать детали которые обладают пластичностью в холодном состоянии – медь, алюминий, латунь и сталь. При восстановлении деталей предварительно производится высокий отпуск или отжиг их.

К пластическим деформациям можно отнести: 1. осадку; 2. раздачу; 3. обжатие; 4. правку.

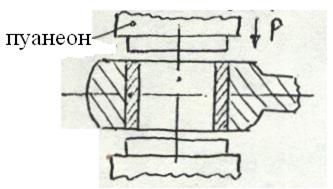

1)

Восстанавливают втулки из цветного металла.

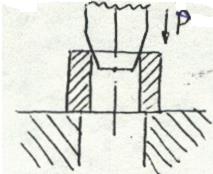

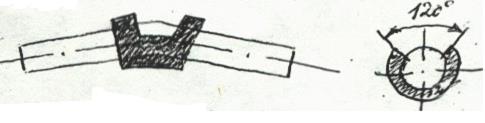

2)

Применяется для восстановление деталей имеющих износ по наружному диаметру.

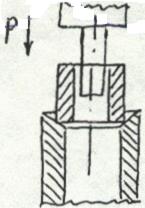

3)

Применяют для втулок имеющих износ по внутреннему диаметру, при этом наружный диаметр нужно предварительно нарастить.

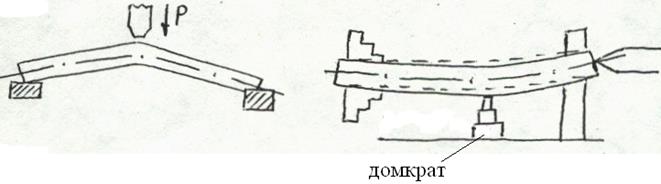

Правка.

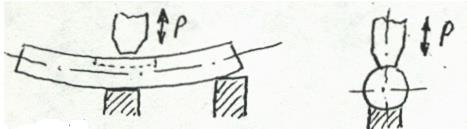

а) механическая

Правку валов малых диаметров производят на токарных стонках.

б)

Термическая правка производится и за короткое время нагревом погнутой части вала (5-10 минут) и медленное последующее охлаждение на воздухе. Нагрев производят до температуры 500-550 0С. Эту правку проводят при искривлении вала »0,2-0,4 мм.

в) термомеханическая – способ сочетания обоих способов. Его проводят при искривлении валов – значительных. Нагрев производят до 600-650 0С. Нагрев производят горелкой.

2) правка наклепом.

Создается наклеп на вогнутой стороне. Боек делается из материала более мягкого чем вал. Этим методом исправляется прогиб 0,5 мм при длине 1000 мм, т.е. очень малый.

Осевая линия вала выпрямляется в следствии удлинения волокон в месте наклепа.

Отпуск

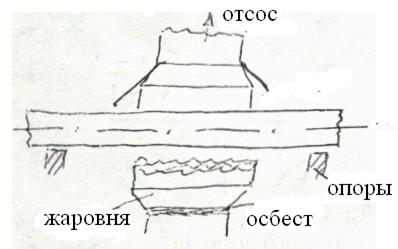

Вал после правки ставят на опоры и помещают в специальную печь для деталей.

Для создания тяги осуществляется интенсивного дутье. Скорость нагрева 90-600 в/час до температура 4000С, а затем с такой же скоростью охлаждения в жаровне горящий древесный уголь.

После этого вал уже не подвергается предыдущему изгибу. Выдержка при температуре 4000С – 3-4 часа.

Фрезерование. Данным методом выполняют крепежные резьбы точностью степени 5-8 в условиях крупносерийного и массового производств. Ширина гребенчатой фрезы должна превышать на 2-3 шага длину нарезания. Обработку ведут за один проход начисто на резьбофрезерном оборудовании. Режим обработки стали: v ≤ 60 м/мин, Sz = 0,02 - 0,1 мм/зуб. Основное время обработки  , где 1,3 -круговая длина обработки (0,3 необходимо для врезания и зачистки входа фрезы); d - наружный диаметр резьбы; Sz - подача на зуб; z — число зубьев фрезы; п - частота вращения фрезы.

, где 1,3 -круговая длина обработки (0,3 необходимо для врезания и зачистки входа фрезы); d - наружный диаметр резьбы; Sz - подача на зуб; z — число зубьев фрезы; п - частота вращения фрезы.

Накатывание. Накатывание резьбы диаметром 3 - 25' мм осуществляют плоскими плашками за один проход. При этом обеспечивается высокая производительность. Процесс автоматизирован. При накатывании волокна не перерезаются, по геометрии неточность резьбы незначительна. При накатывании резьбы роликами на специальных станках достигают степени точности 4 и выше и шероховатости до Rа = 0,32мкм. Производительность составляет 50-500 деталей в час. Роликами можно накатывать резьбу на заготовках твердостью до HRC = 40.

Шлифование. Метод применяют при обработке твердых деталей повышенной точности. Различают центрово- и бесцентрово- резьбошлифование. В центрах производят шлифование дисковыми и гребенчатыми кругами. Точность достигает: по среднему диаметру - 0,002мм,по шагу - 0,01 мм, по углу профиля - 0,2".

Дата добавления: 2016-07-22; просмотров: 2490;