Метод гидравлических и пневматических испытаний.

Все элементы холодильных установок, по которым циркулирует холодильный агент, подвергают гидравлическому и пневматическому испытанию. Кроме того, установки испытывают на герметичность с помощью вакуума при остаточном давлении 5,32 кПа и парами х.а. (»0,05 ат)

Для NH3 и R22

а) цилиндры КМ – ГИ: ВД – 3,5 мПа; ПИ: ВД – 2,1 мПа (21кгс/см2)

б) Картеры КМ, подверженных давлению х.а. – ГИ: НД – 21 мПа; ПИ: НД – 1,6мПа

в) Сосуды и аппараты, клапаны и весь трубопровод – ГИ: ВД/НД – 3,5/2,7 мПа; ПИ: ВД/НД – 2,1/1,6 мПа.

Для R12

а) ___//___ - ГИ: ВД – 2,4 мПа; ПИ: ВД – 1,6 мПа

б) ___//___ - ГИ: НД – 1,4 мПа; ПИ: НД – 1,05 мПа

в) ___//___ - ГИ: ВД/НД – 2,4/1,8 мПа; ПИ: ВД/НД – 1,6/1,05 мПа.

Промежуточные сосуды и другие элементы холодильной установки, работающие под промежуточным давлением, испытывают по нормам стороны низкого давления.

Гидравлические испытания на прочность производят на заводе с помощью воды.

Элементы холодильной установки, работающей под давлением теплоносителя или воды испытывают под гидравлическим давлением, равным двойному рабочему давлению, но не менее 0,4 мПа, а на судне – не менее 1,25 рабочего давления.

Закрытые корпусы аппаратов испытывают гидравлическим давлением, равным двойному рабочему давлению, но не менее 0,1 мПа.

Пневматические испытания на плотность элементов холодильной установки, работающей на NH3 и R22, проводят воздухом. В установках на R12, трубопроводы, а также ту часть аппаратов, которую заполняют холодильным агентом, и арматуру испытывают сухим инертным газом или сухим воздухом.

На заводе испытывают, погружая их под пробным давлением в воду, температура которой должна быть не менее 150С.

На судне при пневматическом испытании давление создается воздушным кампрессором. При этом на всасывающий патрубок кампрессора устанавливают фильтр. В этом случае температура нагнетания – для поршневых < 1400С, ротационных <1100С, винтовых на NH3 – 1500C, для винтовых на R22 – 900C; в установках на R12 – 1250С.

Для предупреждения чрезмерного нагрева цилиндров кампрессора давление в системе повышают в несколько приемов с остановками для охлаждения. В кампрессоре с воздушным охлаждением цилиндров – их следует охлаждать льдом или водой.

При этапном повышении давления систему холодильного агента осматривают последовательно при давлении, равным 0,3 от пробного, затем при давлении, равным 0,6 от пробного, и при пробном давлении.

Во время осмотра системы давление не повышают. При пневматическом испытании вся система в течении 18 часов должна оставаться под давлением, изменение которого фиксируется каждый час.

За первые6 часов допускается снижение давления на 2% от первоначальной величины в результате охлаждения сжатого воздуха. В течении остальных двенадцати часов давление не должно изменяться. При изменении наружной температуры конечное давление определяют по формуле:

где Р (мПа),

Т (0С)

При обнаружении неплотности, места обозначают мелом, затем постепенно снижают давление и устраняют неплотности.

После завершения пневматических испытаний на плотность холодильную установку испытывают под вакуумом. Воздух из системы удаляют вакуум-насосом до остаточного давления 1,33 кПа (можно и судовым компрессором). При работе кампрессора, вакуум должен быть не более 5,32 кПа. В процессе вакуумирования компрессор периодически останавливают для охлаждения цилиндров.

Систему NH3 холодильных установок, выдерживают под давлением 18 г, фиксируя давление каждый час (оно должно оставаться постоянным).

Для осушения системы в хладоновых установках вакуумирование продолжается 4 часа с момента достижения требуемого вакуума. Степень осушения определяют по зеркалу, которое не должно запотевать при поднесении его к вакуум-насосу. Затем систему выдерживают 24ч, при остаточное давление не должно повышаться. В случаи повышения давления на 0,7 кПа систему вакуумируют еще 6ч и вновь выдерживают 24ч.

Для лучшего осушения аппаратов в процессе вакуумирования водяную и рассольную стороны КД и испарителей заполняют водой нагретой до +500С.

После этих испытаний систему испытывают х.а. Систему заполняют парами хладона до давления, соответствующего давлению насыщенных паров хладона при температуре 5-10 0С ниже температуры помещения. Результаты испытаний считаются удовлетворительными, если в течении 48ч давление паров хладона не снизится более чем 0,01 мПа.

Магнитные методы

Различают магнитно-порошковый и магнитно-индукционный методы.

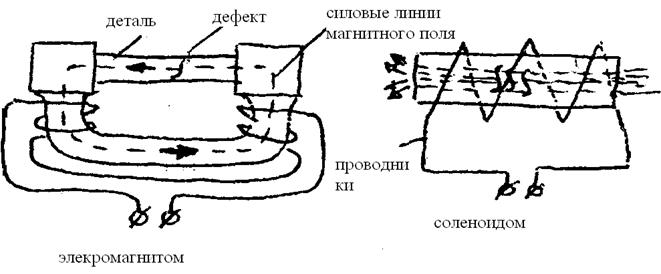

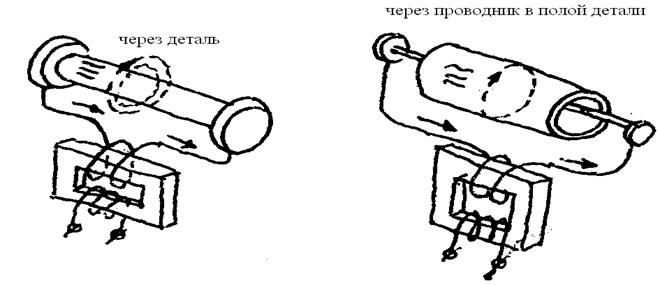

Магнитно-порошковый метод дефектоскопии используется для выявления поверхностных и подповерхностных дефектов(на глубине не более 2-3 мм) в стальных и чугунных деталях. Метод основан на изменении распределения магнитных силовых линий в намагниченной детали при наличии в ней дефектов.

Если деталь посыпать сухим ферромагнитным порошком или полить суспенцией, в которой находятся во взвешенном состоянии частицы магнитного порошка, то частицы, следуя за магнитными силовыми линиями, покажут контуры повреждения. Для выявления мелких поверхностных трещин применяют суспенцию, а для обнаружения подверхностных дефектов – сухие порошки. В целях получения магнитных порошков используют крокус, железный сурик и т.д.

Детали намагничивают постоянным, переменным и постоянным пульсирующим током. При намагничивании силовые линии магнитного поля должны быть направлены перпендикулярно к ожидаемому направлению трещин. Намагничивание трещин бывает: а)полосное б) циркуляционное.

а)  б)

б)

Для устранения остаточного магнетизма после проверки детали размагничивают.

Магнитно-индукционный метод – основан на возникновении индукционного тока в измерительной катушке дефекскопа при перемещении перемещение относительно нее намагниченной детали. Этот метод не совершенен, т.к. дает возможность определить лишь местонахождение дефекта, глубину же залегания дефекта определить нельзя.

Дата добавления: 2016-07-22; просмотров: 2645;