Пружинные датчики давления

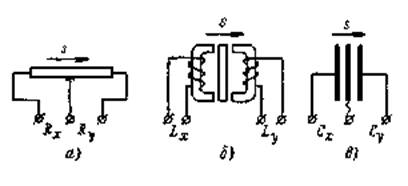

Пружинные датчики давления (см. рис. 2) отличаются от пружинных манометров тем, что вместо отсчетного устройства в них имеется электрический преобразователь, который преобразует линейное или угловое перемещение в одну из электрических величин. При использовании параметрических преобразователей (реостатных, индуктивных, трансформаторных, емкостных и др.) выходной электрической величиной является сопротивление R, индуктивность L, взаимоиндуктивность М, емкость С; в случае включения параметрического преобразователя в электрическую цепь с внешним источником питания выходным сигналом может служить напряжение U или сила тока I. В большинстве случаев применяют электрические преобразователи дифференциального типа (рис.9), в которых при перемещении подвижной части одновременно изменяются два однородных параметра, причем когда один из них увеличивается, другой уменьшается. Достоинством дифференциальных преобразователей является возможность уменьшения температурных погрешностей (при включении преобразователя в схему делителя напряжений или в мостовую схему), уменьшение электромагнитных и электростатических сил притяжения между подвижными и неподвижными частями и увеличение чувствительности преобразователя.

Рис.9. Дифференциальные электрические преобразователи:

а¾ потенциометрический, б¾ индуктивный, в¾ емкостный

Передаточные отношения механизмов в датчиках давления обычно имеют меньшую величину, чем в манометрах, так как они выбираются не из условия обеспечения точного визуального отсчета показаний, а с целью удобства преобразования перемещения в электрический сигнал. Выбор передаточного отношения определяется типом электрического преобразователя. Наибольшее передаточное отношение требуется при использовании реостатных и потенциометрических преобразователей, в которых ход щетки должен быть достаточно велик, чтобы относительная величина витковой погрешности не превышала допустимого значения. В случае применения поворотных индуктивных трансформаторов и емкостных преобразователей с переменной площадью полюсов или электродов передаточное отношение может быть значительно уменьшено по сравнению с реостатными и потенциометрическими устройствами. Наконец, при использовании индуктивных и емкостных преобразователей с переменным рабочим зазором, а также тензометрических преобразователей, передаточно-множительный механизм может вообще отсутствовать, так как преобразователи этого типа обладают достаточной чувствительностью для непосредственного преобразования малого перемещения чувствительного элемента в электрический сигнал нужной величины. Однако при отсутствии передаточно-множительного механизма возникает проблема предохранения измерительной системы от влияния инерционных сил, действующих вдоль оси чувствительного элемента при полете с ускорением или при наличии вибрации. Компенсация погрешностей, вызываемых влиянием инерционных сил, возможна следующими способами:

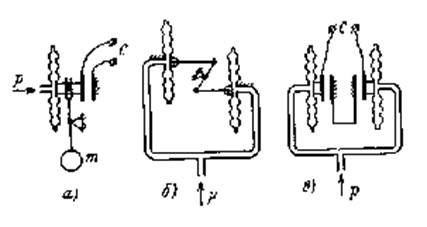

Рис.10.Схемы компенсации погрешностей от инерционных сил

а) уравновешиванием инерционной массы подвижных частей упругого элемента и преобразователя с помощью противовеса, присоединенного через вспомогательную кривошипно-шатунную передачу, которая может не участвовать в функциональных преобразованиях, а выполнять лишь роль носителя противовеса (рис. 10,а);

б) встречным соединением двух чувствительных элементов через двойную кривошипно-шатунную передачу так, чтобы моменты инерционных сил взаимно уравновешивались, а моменты полезных сил (сил давления) суммировались (см. рис.10,6);

в) применением двух механически не связанных между собой чувствительных элементов с электрическими преобразователями, так соединенными, чтобы их электрические сигналы от действия инерционных сил взаимно компенсировались, а сигналы от действия сил давления суммировались (см. рис. 10, в).

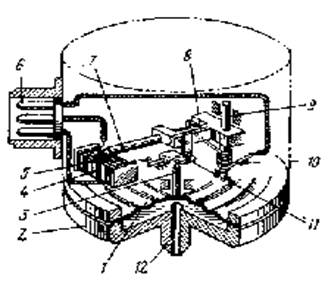

Рис.11. Кинематическая схема пружинного датчика давления с потенциометрическим преобразователем:

1¾ мембрана; 2¾ герметичный корпус; 3¾ шток; 4¾ потенциометр; 5¾ щетки потенциометра; 6¾ штепсельный разъем; 7¾ щеткодержатель; 8¾ пластина; 9¾ ось; 10¾ токоподводящая пружина; 11¾ рычаг; 12¾ штуцер

Кинематическая схема унифицированного датчика с мембранным чувствительным элементом, синусным передаточно-множительным механизмом и потенциометрическим выходным преобразователем изображена на рис.11. Диапазон измерения может изменяться в пределах от 0—1 до 0—100 ат и более. Стандартность конструкции механизма датчика обеспечивается тем, что при переходе от одного диапазона к другому изменяют только толщину мембраны, которая так подбирается, чтобы при любом диапазоне измерения ее прогиб был одинаковым (порядка 1 мм).

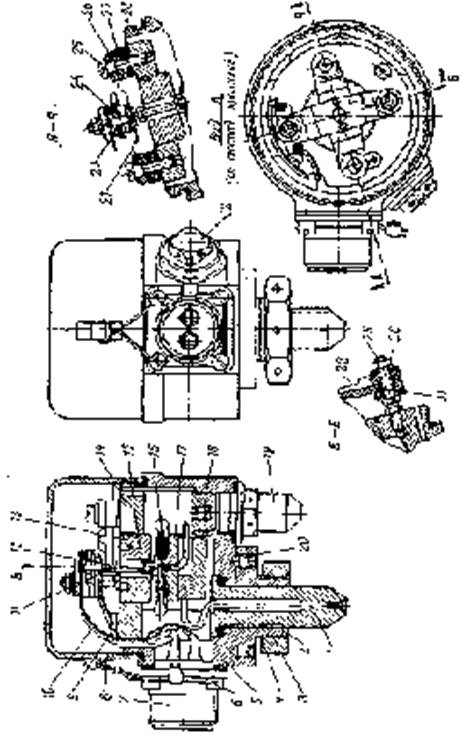

Вариант конструкции унифицированного датчика давления с индуктивным преобразователем показан на рис. 12.

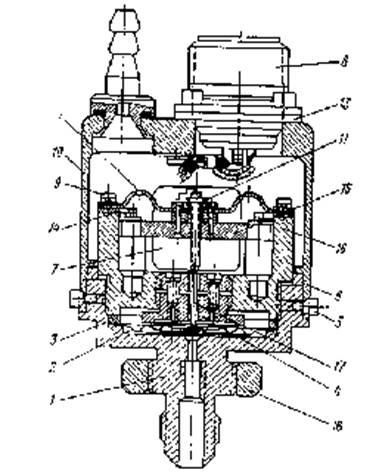

Датчики давления, выдающие электрический сигнал при достижении контролируемого давления заданного значения, называются, сигнализаторами давления. Конструкция унифицированного электромеханического сигнализатора давления с контактным преобразователем приведена на рис. 13.

3. Расчет характеристик пружинных манометров и датчиков давления

Рассмотрим методику расчета статических и динамических характеристик пружинных манометров и датчиков давления.

Рис.12. Конструкция датчика давления с индуктивным преобразователем:

1¾ корпус; 2¾ мембрана; 3¾ кольцо; 4¾ упор; 5¾ винт; 6¾ прокладка; 7¾ катушка; 8¾ вилка; 9¾ винт; 10¾ кожух; 11¾гайка; 12¾ пружина; 13¾ прокладка; 14¾ винт; 15¾ якорь; 16¾ крышка приемного узла; 17¾ шток; 18¾ контргайка

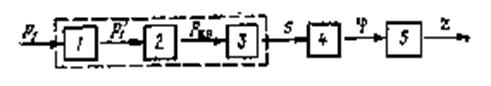

На рис.14 представлена структурная схема датчика абсолютного давления, отображающая процесс преобразования измеряемого давления р1 в выходной электрический сигнал U. Звенья структурной схемы выполняют следующие функции.

Звено 1 преобразует измеряемое давление р1 в давление p1¢; действующее в корпусе манометра; в этом звене учитывается запаздывание имеющее место при передаче давления по трубопроводу. Звено 2 преобразует давление р1¢ в движущую силу Рдв; это звено отображает силовую характеристику чувствительного элемента. Звено 3 преобразует

Рис.13. Конструкция унифицированного сигнализатора давления:

1¾ трубопровод; 2, 26¾ втулки; 3, 19¾штуцера; 4¾ гайка; 5¾ основание; 6, 9, 20, 25 ¾ винты; 7¾ штепсельная вилка; 8¾ корпус; 10¾ провод; 11¾ наконечник; 12¾ центр; 13¾ упор; 14¾ кронштейн; 15¾ шток; 16¾ мембранная коробка; 17¾ прокладка; 18¾ заглушка с сеткой; 21¾ нижняя пружина; 22¾ верхняя пружина; 23, 24¾ контакты; 27, 28¾ кольца; 29¾ шпилька; 30¾ гайка; 31¾ платинка; 32¾ заглушка

силу Рдв в линейное перемещение S подвижной системы; это звено учитывает упругие и демпфирующие свойства и инерционные массы всех подвижных частей как чувствительного элемента, так и передаточно-множительного механизма. Звено 4 осуществляет преобразование линейного перемещения S в угловое перемещение j; звено 4 отображает уравнение кинематики передаточно-множительного механизма. Звено 5 (потенциометр, индуктивный преобразователь и т. п.) преобразует угловое перемещение j в электрическую величину Z.

При расчете статической характеристики манометра структурную схему можно упростить, поскольку для установившегося режима измерения р1¢=р1, кроме того, демпфирующие и инерционные силы отсутствуют; это позволяет объединить звенья 1, 2 и 3 и рассматривать их как единое звено, осуществляющее преобразование р1 в S в соответствии со статической характеристикой упругого чувствительного элемента (см. пунктир на рис.14):

S=¦1-3( p1 ).

Решая это уравнение совместно с уравнениями звеньев 4 и 5

j=¦4( S );

Z=¦5(j ),

получим статическую характеристику датчика:

Z=¦5í¦4[¦1-3( p1 )]ý.

Чувствительность

S=S1-3*S4*S5,

где S1-3=  ¾ чувствительность упругого элемента;

¾ чувствительность упругого элемента;

S4=  ¾ чувствительность (передаточное отношение) механизма;

¾ чувствительность (передаточное отношение) механизма;

S5=  ¾ чувствительность электрического преобразователя перемещений.

¾ чувствительность электрического преобразователя перемещений.

Для получения равномерной шкалы необходимо, чтобы S=const, что возможно в двух случаях:

1. Преобразующие звенья - чувствительный элемент, механизм и электрический преобразователь обладают линейной характеристикой, т. е. S1-3=const, S4=const и S5=const.

2. Нелинейность характеристики чувствительного элемента компенсируется нелинейностью механизма и электрического преобразователя так , что в любой точке шкалы S1-3=  .

.

Для нахождения передаточной функции датчика предварительно определим передаточные функции звеньев структурной схемы на рис.14.

Рис.14. Структурная схема датчика абсолютного давления:

1¾ звено, отображающее процесс передачи давления по трубопроводу; 2¾звено, отображающее силовую характеристику упругого чувствительного элемента; 3¾ упругая подвижная система; 4¾ передаточно-множительный механизм; 5¾ потенциометр

Передаточная функция звена 1, преобразующего р1 в р1’, следует из линеаризованного дифференциального уравнения процесса передачи давления по трубопроводу, которое может быть получено следующим образом.

Масса воздуха , находящегося в корпусе манометра:

m1=u*r кг, (1)

где u ¾ объем воздуха внутри корпуса в м3,

r ¾ плотность воздуха в кг/м3.

Уравнение состояния газа

r=  н/м3, (2)

н/м3, (2)

где R ¾ газовая постоянная в м/град;

T ¾ температура воздуха внутри корпуса в °К;

g=9.81 м/сек2.

Подставив (2) в (1), получим

m1=  . (3)

. (3)

Продифференцируем выражение (3), считая при этом приближенно u=const и T=const:

. (4)

. (4)

Согласно закону Пуазейля массовый расход воздуха через трубопровод при ламинарном потоке

, (5)

, (5)

где rср ¾ средняя плотность воздуха в трубопроводе в кг/м3;

кист=  ¾ коэффициент истечения в м5/н·сек;

¾ коэффициент истечения в м5/н·сек;

d ¾ диаметр трубопровода в м;

l ¾ длина трубопровода в м;

m ¾ вязкость воздуха в н·сек/м2.

Приравнивая правые части выражений (4) и (5), получим

,

,

или (6)

.

.

В выражении (6) можно заменить RT1gρср=рср,, где рср¾ среднее давление воздуха в трубопроводе в н/м2.

Тогда

.

.

Обозначив далее постоянную времени

To=  , (7)

, (7)

получим в окончательном виде дифференциальное уравнение звена 1:

(8)

(8)

Если приближенно считать То=const ( пренебрегая изменением u, рср и кист), то передаточная функция звена 1 будет

W1(p)=  . (9)

. (9)

Если внутренний объем трубопровода соизмерим с объемом корпуса датчика, то при определении постоянной времени То величину u следует приближенно брать равной сумме внутреннего объема корпуса и половине внутреннего объема трубопровода.

При использовании длинных трубопроводов следует учитывать также нелинейное запаздывание Т1 , которое равно времени прохождения звуковой волны от начала трубопровода к концу:

,

,

где а ¾ скорость звука в м/сек.

При этом передаточная функция звена 1 будет

. (10)

. (10)

Передаточная функция звена 2 определяется из линеаризованного уравнения силовой характеристики чувствительного элемента:

н,

н,

где F ¾ эффективная площадь чувствительного элемента в м2, откуда передаточная функция звена 2 будет

(11)

(11)

Передаточная функция звена 3 (подвижной системы) определяется по формуле

. (12)

. (12)

При использовании этой формулы следует иметь ввиду, что в качестве воздушного демпфера здесь служит чувствительный элемент, который можно рассматривать как поршень с площадью F, равной эффективной площади сильфона, и объёмом u, равным внутреннему объему сильфона. В качестве капилляра, через который происходит истечение воздуха из демпфера, используется трубопровод ( или дополнительное дросселирующее отверстие, расположенное на входе в чувствительный элемент ) диаметром d b длинной l. Вычисление параметров Tu и kд, входящих в выражение (12), следует вести по формулам

(*)

(*)

, (**)

, (**)

где

рср=0.5(р1+р’1); кист=  .

.

Входящий в формулу (12) параметр сж представляет собой приведенный коэффициент линейной жесткости, учитывающий жесткость упругого чувствительного элемента и жесткость дополнительной пружины, выбирающей люфты. Параметр m ¾ это приведенная масса подвижной системы.

Передаточная функция звена 4 определяется из линеаризованного уравнения кинематики механизма

j=S4s,

где S4 ¾ передаточное отношение механизма в рад/м.

Отсюда передаточная функция звена 4

. (13)

. (13)

Передаточная функция звена 5 определяется из уравнения электрического преобразователя Z=S5j, откуда

. (14)

. (14)

Общая передаточная функция датчика давления

или с учетом выражений (10)¾(14)

.

.

Если сравнить между собой постоянные времени То и Т, определяемые по формулам (7) и (*), нетрудно заметить , что для изотермического процесса То=Т; учитывая это обстоятельство и пренебрегая постоянной времени Т1 ввиду ее малости , получим упрощенное выражение передаточной функции датчика давления в виде

. (15)

. (15)

Необходимо иметь ввиду, что приведенные расчеты выполнены без учета сухого трения, действующего в механизме прибора.

Расчет с учетом сухого трения показывает, что при свободных колебаниях системы 2-го порядка затухание колебаний за один период не зависит от частоты и равно 4D, где D — зона застоя прибора. Поэтому сухое трение особенно эффективно гасит колебания на больших частотах. Так, при включении давления воздуха колебания стрелки манометра, имеющего собственную частоту 500 гц и зону застоя 0,5%, за каждый период будут уменьшаться на 2% и полностью затухать через 50 колебаний, т. е. за 0,1 сек.

Дата добавления: 2020-10-14; просмотров: 639;