Диспетчирование и оперативное распорядительство.

Диспетчирование — это система централизованного оперативного контроля и регулирования текущего хода работы по выполнению производственных заданий согласно заранее разработанным календарным графикам. Главная цель такой системы — предупредить, обнаружить и ликвидировать производственные неполадки и отклонения от графика, а также направить движение производственного процесса в рамки установленного организационно-технологического режима, обеспечивая условия для выполнения производственных заданий.

Диспетчирование представляет собой заключительный этап оперативного управления производством. В соответствии с главной целью диспетчирование охватывает следующие виды работ:

• непрерывный учет и сбор информации о ходе выполнения разработанных и принятых к исполнению календарных графиков производства;

• выявление отклонений от установленных плановых заданий и анализ их причин;

• принятие оперативных мер по устранению и дальнейшему предупреждению отклонений от графика;

• координацию текущих работ взаимосвязанных производственных подразделений для обеспечения ровного ритма производства в соответствии с календарным графиком. Диспетчирование осуществляется с помощью специальных технических средств связи и сигнализации. В работе диспетчерских служб широко применяются различные приборы и аппараты как проводных, так и беспроводных средств связи, телевизионные установки, световые табло, блоки автоматического счета и учета выпуска изделий, аппаратура магнитной записи, звукоусилительные станции и др.

На основании данных оперативного учета и контроля хода производства осуществляется оперативное управление всей производственно-хозяйственной деятельностью предприятия. К контуру оперативного управления предприятием относятся задачи, непосредственно связанные с реализацией производственных планов предприятия. Среди этих задач можно выделить как актуальные для всех видов организаций (снабжение, складской учет), так и характерные только для торговых организаций (операции с консигнационным товаром, розничная торговля).

Вся информация, получаемая, например, от производственных подразделений предприятия (цехов, участков, отделов), делится на группы:

• первая— информация, направленная на ликвидацию сбоев на участках производства, которые задерживают или срывают суточный (сменный) план выпуска продукции;

• вторая — информация, используемая для ликвидации неполадок, которые нарушают запланированный ход производства, однако не срывают суточного плана выпуска продукции;

• третья — систематическая информация о ходе производства, используемая для контроля над процессом производства. Диспетчирование сводится к непрерывному контролю за ходом выполнения плана производства и к текущему распорядительству, направленным на выполнение плановых заданий.

Комплексная функция диспетчирования, охватывающая учет, контроль, анализ, регулирование, реализуется соответствующими структурными подразделениями предприятия, входящими в интегральное понятие "диспетчерская служба".

Высшей инстанцией диспетчерской службы предприятия является начальник производства — он же главный диспетчер предприятия. Главный диспетчер обладает всей полнотой власти в области производственной деятельности. Именно ему, как правило, делегируются права руководителя предприятия при решении большинства производственных вопросов.

Главная задача начальника производства — руководить выполнением производственной программы на основе тщательно разработанных оперативных планов-графиков и четкой организации диспетчерской службы. Все распоряжения главного диспетчера, касающиеся выполнения программы и ритмичности производства, обязательны для руководителей производственных подразделений, служб и отделов предприятия.

Начальник производства предприятия организует ритмичное выполнение планов производственными подразделениями, систематически рассчитывает календарно-плановые нормативы, привлекая для этого соответствующие службы предприятия, и внедряет их в производство. На основе таких нормативов и выбранных планово-учетных единиц с привлечением производственно-диспетчерского отдела (ПДО) разрабатываются планы-графики (календарные графики) запуска-выпуска деталей, узлов и изделий целиком. На основе таких графиков диспетчерский аппарат планово-распорядительных (планово-диспетчерских) бюро организует и отслеживает реализацию оперативных планов.

Главный диспетчерпредприятия оперативно регулирует производство во всех производственных подразделениях и организует оперативный учет выполнения плана (задания) каждым подразделением, руководит всем диспетчерским аппаратом, ежедневно проводит диспетчерские совещания.

Диспетчерские совещания — эффективная форма информации и управления производством. Их регулярно в одно и то же время проводит начальник производства — главный диспетчер. Эти совещания продолжаются не более 30 мин. При современных технических средствах управления их проводят без вызова начальников производственных подразделений в кабинет. На совещании руководители подразделений докладывают о ходе выполнения суточного (сменного) задания каждым подразделением и высказывают претензии к смежным службам и цехам.

На основе докладов начальников цехов и начальника ПДО, диспетчеров ПРБ (ПДБ) главный диспетчер дает задания на текущие сутки (смену) цехам, отделам и службам и готовит ежедневный доклад директору предприятия, передает ему вопросы, которые сам решить не может.

3.Система оперативного управления производством "точно в срок"

В отечественной и зарубежной практике широко применяются различные системы оперативного управления производства с "ручным" управлением, автоматизированные, с применением ПЭВМ. Их основная функция — координация деятельности производственных подразделений во времени, для того чтобы продукция изготовлялась в заданном количестве и в заданное время.

Однако это не всегда удается, что приводит к неэффективному использованию ресурсов. Чтобы обеспечить непрерывность производственного процесса, приходится создавать задел, позволяющий определенное время продолжать производство, расходуя этот задел. Однако постоянное поддержание большого запаса на промежуточных складах имеет существенные недостатки (увеличиваются оборотные средства на дополнительные запасы, складские площади и др.).

Кроме того, указанным системам присущ еще один серьезный недостаток. Все традиционные системы календарного планирования являются "толкающими" системами, поскольку изготовленные на предыдущих участках изделия "выталкиваются" на последующие вне зависимости от того, есть в них потребность или нет. В то же время существует другой подход к решению рассматриваемой проблемы, обеспечивающий оперативное регулирование количества произведенной продукции на каждой стадии производства, — система "точно в срок".

Смысл работы по системе "точно в срок" состоит в том, чтобы на всех фазах производственного цикла требуемый полуфабрикат к месту последующей производственной операции поступал именно тогда, когда это нужно. Такая система является в какой-то мере "вытягивающей",т. е. такой, когда участки, расположенные на последующих этапах производственного цикла, как бы вытягивают необходимую им продукцию с предыдущего участка.

Известны различные модификации системы "точно в срок", применяющиеся в отечественной и зарубежной практике. В их основе лежит разработка, впервые примененная японской компанией "Тойота" и получившая широкую известность как система "Канбан".

Главная цель производственной системы "точно в срок"—обеспечить гибкую перестройку производства при изменении спроса. (Касается это спроса на детали на последующих производственных участках или спроса рынка на готовую продукцию — не имеет принципиального значения.) Такая система обеспечивает оперативное регулирование количества произведенной продукции на каждой стадии производства.

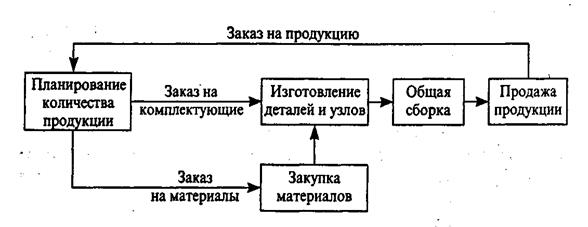

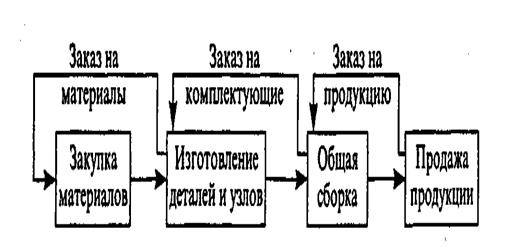

На рис.10 представлена схема традиционной организации производства, на рис. 11 - схема организации производства с применением системы оперативного управления "точно в срок". "Традиционная" система оперативного планирования предусматривает "выталкивание" заранее запланированной партии деталей или узлов на последующие операции. Она не может предусмотреть, в каком количестве нужны там детали в каждое конкретное время.

|

|

Рис. 10. Традиционная схема организации производства.

Рис.11. Схема организации производства с применением системы

« точно в срок «.

Вместе с тем система "точно в срок" построена на прямо противоположном подходе. Ритм работы, объем и номенклатуру находящихся в производстве деталей и узлов определяет не заготовительный участок (первое звено всей производственной цепочки), а лишь участок общей сборки, т. е. последнее звено производственной цепочки. "Вход" и "выход" в системе как бы поменялись местами , т. е. если в традиционной схеме на "выходе" получается только то, что вошло на "входе", то в системе "Канбан" входит в производство только то, что требуется на "выходе". С линии общей сборки по всей технологической цепи поступают требования на "вход".

На практике это означает, что продукция изготовляется как раз к моменту реализации: готовые автомобили — к моменту продажи, комплектующие детали и узлы — к моменту сборки готового изделия, отдельные детали — к моменту сборки узлов, материалы — к моменту изготовления деталей.

Если система "точно в срок" действует на всей фирме, то становятся ненужными запасы материалов. Они могут быть полностью ликвидированы, что приведет также к ликвидации складских запасов и самих помещений. С экономической точки зрения запасы материалов играют роль носителей издержек, "замороженных денег". Затраты на содержание производственных запасов уменьшаются. Это приводит к уменьшению объемов издержек на производство. Оборачиваемость капитала возрастает.

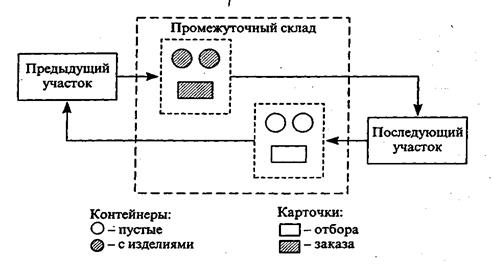

Рассмотрим механизм функционирования системы "Канбан". "Канбан" — это сопроводительная карточка в прямоугольном пластиковом конверте. В основном используются два вида карточек — отбора и производственного заказа.

В карточках отбора указываются вид и количество изделий, которые должны поступить с предыдущего участка, в карточках производственного заказа — вид и количество продукции, которая должна быть изготовлена на предшествующей технологической стадии.

Принципиальный механизм использования карточек "Канбан" в производстве показан на рис. 12.

|

Рис. 12. Этапы движения двух карточек «Канбан»

Водитель автопогрузчика прибывает к месту складирования деталей на предшествующем участке. У него имеется необходимое количество карточек отбора и пустые контейнеры. Он отправляется на склад только в том случае, если на его пункте отбора скопилось установленное количество карточек, присланных через диспетчера, или наступило установленное время для поездки.

Когда водитель забирает детали, он снимает карточки заказа, которые были прикреплены к каждому контейнеру, и оставляет их на пункте сбора карточек данного производства. Когда водитель снимает карточки с заказа ,он прикрепляет на их место карточки отбора. При этом карточки соответствуют друг другу (геометрически). Когда начинается обработка доставленных с предыдущего участка изделий, карточки отбора с освобождающихся контейнеров должны быть доставлены на пункт сбора карточек отбора этого участка.

На предшествующем участке привезенные водителем карточки заказа забираются с приемного пункта в строго определенное время и оставляются на пункте сбора карточек заказа этого участка в той же последовательности, в какой их снимал водитель с контейнеров с готовой продукцией на месте складирования.

Производство деталей на предыдущем участке ведется в соответствии с последовательностью получения этих карточек заказа.

Карточки "Канбан" сопровождают изготовляемые на предшествующем участке изделия на всех технологических стадиях этого участка.

Когда деталь (изделие) готова, ее вместе с карточкой заказа помещают на место складирования, чтобы водитель погрузчика с предыдущего участка вновь смог забрать ее в любое время.

Движение карточек "Канбан" должно быть непрерывным на всех стадиях. В результате каждый производственный участок будет получать все необходимые детали в нужное время в требуемом количестве, и таким образом будет воплощен в жизнь идеальный вариант системы "точно в срок". Цепочка движущихся карточек "Канбан" способствует сбалансированности производственных процессов на всех стадиях изготовления продукции, сопровождая каждую стадию производственного процесса от склада сырья (или даже фирмы--поставщика) до склада готовой продукции.

Дата добавления: 2016-07-22; просмотров: 3742;