Технологические основы конструирования деталей.

Конструирование деталей должно рассматриваться как этап сопряженный с этапом их изготовления: естественно, что оба этих этапа должны быть тесно связаны взаимными ограничениями.

Комплекс технологических ограничений достаточно широк, остановимся лишь на технологических ограничениях, определяющих так называемую точностнуютехнологичность деталей.

Как уже отмечалось, в точном приборостроении рабочие (сопрягаемые) поверхности деталей практически всегда обрабатывают на металлорежущих станках, т.к. требования к точности размеров этих поверхностей, как правило не ниже 7 – 8 квалитетов. Таким образом, функциональную точность деталей определяют технологические процессы, характерные для металлорежущих станков.

Известные технологические процессы, характерные для металлорежущих станков, подразделяются в зависимости от методов резания, используемого оборудования и режущего инструмента на три группы:

– обработка резцами;

– обработка абразивным инструментом на станках;

– обработка тонкими абразивами вручную.

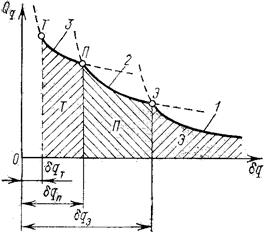

Рис. 1.2. Уровни точности технологических процессов.

Каждой группе перечисленных процессов свойственна своя предельно достижимая точность и соответствующая ей стоимость. Качественное соотношение зависимостей между точностью δq и стоимостью получения допуска Qq для этих групп процессов в условном масштабе приведено на рис. 1.2. в виде кривых 1, 2, 3, представляющих равнобочные гиперболы.

Естественно, реальным технологическим процессам, соответствуют участки кривых обведенные сплошными линиями; штриховые участки кривых следует рассматривать лишь как теоретически возможные, хотя на практике в зоне узловых точек Э и П они используются ввиду отсутствия резкого контраста результатов.

Таким образом, диапазон характеристик точности δq, соответствующий всем видам технологических процессов окончательной обработки рабочих поверхностей деталей,

естественным образом разбивается на три зоны:

естественным образом разбивается на три зоны:

– зону наиболее экономичных допусков, справа от точки Э;

– зону предельных для станочной обработки допусков между точками Э и П;

– зону допусков соответствующую ручным доводочным технологическим процессам, слева от точки П;

Допуски в узловых точках Э и П называют экономическим и производственным уровнями точности и обозначают δqэ и δqп соответственно.

Дадим следующие определения этим уровням точности:

– экономический уровень точности для станочной обработки деталей соответствует предельной точности, получаемой в серийном производстве с помощью типовых инструментов и приспособлений на обычном универсальном и автоматическом оборудовании.

– производственный уровень точности для механической станочной обработки деталей соответствует предельной точности, достигаемой на обычном оборудовании с помощью специальных инструментов, приспособлений и методов.

– зону расположенную левее точки П, можно характеризовать как зону технически достижимой в данное время точности; левая граница этой зоны не определена, т.к. сильно зависит от квалификации рабочего и точности используемых методов и средств контроля. Точность соответствующая этой границе, называется техническим уровнем точности для механической обработки, выполняемой вручную.

Заметим, что в случае механизации доводочных процессов данный технический уровень обращается в производственный.

Для приборостроительных заводов можно установить следующие средние соотношения между уровнями точности по стандартам:

– экономическому уровню точности Э соответствует 8-й квалитет точности;

– производственному уровню П соответствует 6-й квалитет для вала и 7-й квалитет для отверстия;

– техническому уровню соответствует 5-й квалитет для вала и 6-й квалитет для отверстия.

Средние значения уровней точности для наиболее распространенных типов поверхностей и деталей в зависимости от технологических процессов и требований к точности приведены в таблице 1. 3.

Таблица 1.3.

| Тип поверхностей, | Вид погрешности | Вид техпроцесса | Уровни точности | ||

| Э | П | Т | |||

| Цилиндрические наружные поверхности. (валики ролики и т.п) | Погрешность диаметра | Токарная чистовая | 11 кв. | 8 кв. | – |

| Шлифование | 8 кв. | 6 кв. | 5 кв. | ||

| Доводка | – | – | До 2 мкм. | ||

| Несоосность | Механическая обработка | 7-я ст. точн. | 6-я ст. точн. | 5-я ст. точн. | |

| Доводка | – | – | До 2 мкм. | ||

| Цилиндрические внутренние поверхности | Погрешность диаметра | Токарная чистовая | 11 кв. | 8 кв. | – |

| Развертывание | 8 кв. | 7 кв. | 6 кв. | ||

| Шлифование | 8 кв. | 7 кв. | 6 кв. | ||

| Доводка | – | – | До 2 мкм. | ||

| Несоосность | Механическая обработка | 7-я ст. точн. | 6-я ст. точн. | 5-я ст. точн. | |

| Доводка | – | – | До 2 мкм. | ||

| Плоскости | Погрешность формы | Фрезерование чистовое | 8-я ст. точн | 7-я ст. точн. | – |

| Шлифование | 6-я ст. точн. | 5-я ст. точн. | – | ||

| Шабрение | – | – | 5-я ст. точн. | ||

| Доводка | – | – | 4 –я ст. точн. | ||

| Линейные размеры | Погрешность размера | Обработка резанием | 11-кв. | 8-кв. | – |

| Шлифование | 8-кв. | 6 кв. | – | ||

| Доводка | – | – | 5 кв. | ||

| Сборка с регулировкой | 8кв. | 5кв. | 6кв. | ||

| Шлифование | 8-кв. | 6-кв. | – |

2. КОНСТРУИРОВАНИЕ СОЕДИНЕНИЙ ДЕТАЛЕЙ.

Соединение двух деталей через непосредственный механический контакт их рабочих поверхностей представляет собой элементарную сборочную единицу. Соединяемые детали образуют контактную пару.

Различают соединения:

– неподвижные, служащие для образования несущих систем узлов и устройств прибора

– подвижные, представляющие собой конструктивную реализацию кинематических пар подвижных систем прибора.

По функциональному назначению соединения подразделяются на:

– базирующие, наиболее многочисленные, служат для достижения определенного ориентирования соединяемых деталей.

– рабочие, непосредственно участвуют в выполнении функционального назначения устройства (например, в подвижных механических системах – для преобразования и передачи движения).

Чтобы сопряжение контактной пары не нарушалось, оно подвергается замыканию: силой,формой и креплением.

Дата добавления: 2019-02-08; просмотров: 805;