Погрешности, связанные с упругими деформациями технологической системы под действием сил резания

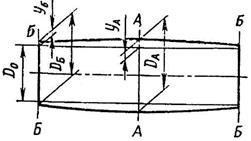

В результате деформации системы от сил резания изменяется расстояние между режущей кромкой инструмента и базовой линией (осью) заготовки (рисунок 9).

В результате деформации системы от сил резания изменяется расстояние между режущей кромкой инструмента и базовой линией (осью) заготовки (рисунок 9).

D=Do +2y = Do +2Py w.

Если бы усилие резания и жёсткость были бы постоянны во всех сечениях и направлениях, а также при обработке партии заготовок, то величину у можно было бы заранее определить и скорректировать положение резца, установив его ближе к оси на эту величину. Однако, на практике, Ру и w изменяются, в результате чего появляются погрешности формы и размеров. Установить влияние Ру и w на точность одновременно не представляется возможным. Поэтому общий случай разделяют на два частных случая: 1. Ру = const, w = var; 2. Ру = var, w = const.

Рассмотрим 1 случай: Ру = const, w = var.

Для этого случая используем формулу 2 (см. выше). Можно показать, что в зависимости от соотношения значений податливостей, закон изменения погрешностей формы заготовки, будет различным.

1. Если wБ > wА, wВ > wА, т.е. деталь жёсткая, а станок имеет малую жёсткость, то возникает погрешность формы - корсетность (седлообразность).

2. ЕслиwБ < wА, wВ < wА , т.е. деталь не жёсткая, а станок имеет высокую жёсткость, то возникает погрешность формы- бочкообразность (рисунок 10).

Рисунок 10 –Погрешность формы при изменении жёсткости

системы по длине заготовки

Погрешность формы равна wф.=DА – DБ .

Но DА =Dо +2yА ,аDБ = Dо +2yБ, отсюда wф.=2(уА –уБ),или с учётом, чтоуА= Ру wА , уБ =РуwБ , wф. =2Ру(wА – wБ).

Рассмотрим 2 случай: Ру = var, w = const.

Основными причинами изменения силы резания являются: изменение глубины резания; изменение механических свойств материала; притупление инструмента и изменение его геометрии.

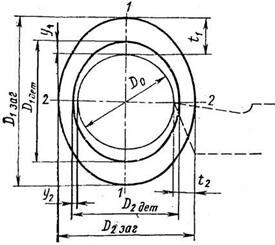

Пусть заготовка имеет погрешность формы - овальность (рисунок 11).

Рисунок 11- Схема образования погрешности формы детали в результате деформации системы под влиянием усилий резания.

При отсутствии упругих деформаций после обработки, деталь бы имела размер Dо. Однако изменение усилия резания вызовет отжатие инструмента, причём, это оно будет иметь различные значения в разных точках по окружности.

Из схем видно, что глубина резания t непрерывно меняется от максимального значения t1 в сечении 1-1 до минимального t2 в сечении 2-2. Также будет меняться составляющая силы резания Pyот P1y max до P2y min.

|

Погрешность формыwдет.=D1–D2 =2(y1 -y2),или wдет.=

.

.

Но 2(t1 –t2)= D1заг. – D2заг. =wзаг. ,тогда wдет.=  , или иначе

, или иначе

- формула копирования.

- формула копирования.

Эта формула показывает, что погрешность заготовки копируется на обрабатываемую деталь, но в уменьшенном размере. Если заготовка имела правильную геометрическую форму, но была установлена при обработке со смещением оси (биением), то и деталь после обработки будет иметь погрешность - биение.

Пример. На токарном станке обрабатывается партия заготовок D=50  . Материал – сталь, Cpz=1960 МПа (200 кгс/мм

. Материал – сталь, Cpz=1960 МПа (200 кгс/мм  ), λ=0,4, s=0,5 мм/об. Требуется определить погрешность размеров деталей после обточки, связанное с упругой деформацией системы под действием сил резания. j=15000Н/мм (w=0,066 мкм/Н). При D=50

), λ=0,4, s=0,5 мм/об. Требуется определить погрешность размеров деталей после обточки, связанное с упругой деформацией системы под действием сил резания. j=15000Н/мм (w=0,066 мкм/Н). При D=50  – погрешность заготовки – ωзаг= 3,0 мм. Используя формулу копирования, получаем ωдет =0,4•1960•0,5

– погрешность заготовки – ωзаг= 3,0 мм. Используя формулу копирования, получаем ωдет =0,4•1960•0,5  •0,066•3 = 96 мкм.

•0,066•3 = 96 мкм.

Формула копирования позволяет:

1. Решать задачи повышения точности обработки. Её структура показывает, какие производственные факторы необходимо изменять и в каком направлении, чтобы достигнуть заданной точности или повысить точность.

2. Определять подачу, обеспечивающую обработку с заданным допуском.

wдет.=Тдет. , wзаг.=Тзаг. ,тогда Тдет.=  ,

,  ,

,

где к- коэффициент, показывающий, какую часть допуска можно выделить для компенсации погрешностей, возникающих в результате деформаций (для сталей к£0,5).

3. Определять жёсткость технологической системы путём обтачивания ступенчатых или эксцентричных валиков.

Перед обработкой измеряются диаметры заготовки (рисунок 12) и определяются погрешности формы: wзаг. = D1заг.–D2заг. .

Перед обработкой измеряются диаметры заготовки (рисунок 12) и определяются погрешности формы: wзаг. = D1заг.–D2заг. .

Станок настраивается на диаметр Dо и производится обработка валика. Затем определяем погрешность формы деталиwдет. =D1дет.–D2дет.Используя формулу копирования, получим

Станок настраивается на диаметр Dо и производится обработка валика. Затем определяем погрешность формы деталиwдет. =D1дет.–D2дет.Используя формулу копирования, получим

.

.

Дата добавления: 2020-10-01; просмотров: 837;