Методы оценки местных разрушений.

Методы стрельбы.

В 1933 г. профессором Б.Г. Скрамтаевым был предложен метод стрельбы из пистолета типа «Наган» по бетонной поверхности с расстояния 6...8 м с ограждением стреляющего от возможного рикошета. Он установил эмпирическую зависимость: прочность бетона R = f(от объема замазки, расходуемой на заполнение образовавшихся выбоин).

Позднее Ф.Ф. Поляковым было законструировано ружье с подставкой, приставляемое дулом к бетонной поверхности; при выстреле в бетон вонзался стальной заостренный ударник. Он установил эмпирическую зависимость: прочность бетона R = f(от глубины погружения ударника).

Метод взрыва.

В ВИА им. В.В. Куйбышева был предложен метод взрыва малого заряда взрывчатого вещества, уложенного на бетонную поверхность. Была установлена эмпирическую зависимость: прочность бетона R = f(от размера воронки).

Такие методы могли предложить только военные, да и Б.Г. Скрамтаев, хотя некоторое время был даже директором ЦНИИПСа, закончил жизнь в «Кащенко». Но с другой стороны понять авторов этих методов можно: они любыми путями стремились добраться до глубинных слоев материала, прочность которых отличается от прочности бетона поверхностных слоев. Сейчас физические методы позволяют с успехом проникнуть вглубь материала, поэтому методы стрельбы и взрыва уже не применяются, лишь для деревянных конструкций сохранился метод стрельбы из малокалиберной винтовки.

Метод выдергивания анкеров.

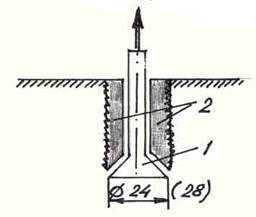

1 – опорный стержень;

2- щёки

1 – опорный стержень;

2- щёки

|

В просверленный в бетоне шпур диаметром 24 или 28 мм (используются два типа анкеров) и глубиной 35...40 мм вставляется самозаанкеривающееся устройство в виде опорного стержня и рифленых сегментных щёк, въедающихся в бетон при попытке выдернуть стержень. Анкер выдергивается вместе с каким-то объемом бетона. Установлена эмпирическая зависимость: прочность бетона R = f (усилия выдергивания). Расстояние между шпурами при неоднокатном испытании - не менее 250 мм, от грани конструкции до места отрыва должно быть не менее 150 мм.

|

|

Метод отрыва (ГОСТ 21243).

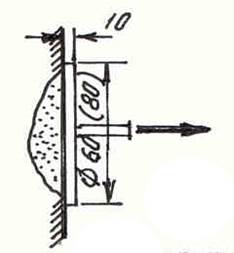

На предварительно зачищенную поверхность бетона эпоксидным клеем крепится стальной диск диаметром 60 или 80 мм, толщиной 10 мм, имеющий с одной стороны стержень с винтовой нарезкой. Для удержания диска на вертикальной поверхности до отвердения клея применяют гипсовый раствор, который перед отрывом диска должен быть тщательно удален.

Чтобы слой клея не выходил за поверхность диска на подготовленную бетонную поверхность предварительно приклеивают бумажное кольцо с внутренним диаметром соответственно 60 или 80 мм. Для отрыва диска за стержень используют гидравлический пресс-насос ГПНВ-5 или ГПНС-4 (Донецкого ПромстройНИИпроекта).

|

Установлена эмпирическая зависимость: прочность бетона R = f (усилия отрыва). Испытывают обе противоположные грани конструкции, причем испытание считается состоявшимся, если площадь проекции поверхности отрыва на плоскость диска составляет не менее 80 % площади диска; в противном случае испытание повторяют.

Метод скалывания (ГОСТ 22690).

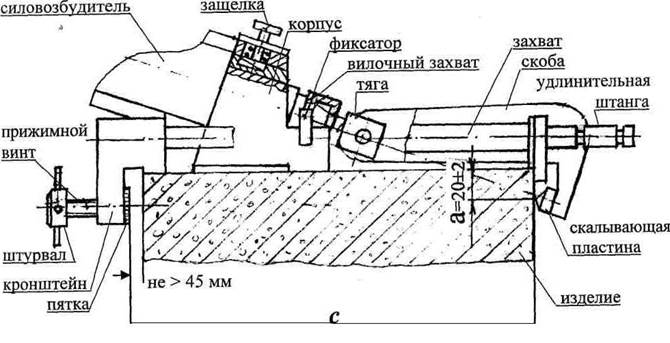

Общий вид прибора ПОС-50МГ4 «Скол» в комплектации «Скалывание ребра»

Общий вид прибора ПОС-50МГ4 «Скол» в комплектации «Скалывание ребра»

|

Он основан на местном разрушении бетона от усилия скалывания участка ребра конструкции специальным устройством в виде крюка УРС (в комплекте с гидравлическим пресс-насосом ГПНВ-5). Угол приложения нагрузки - 18о, глубина скалывания 20 мм, ширина площадки нагружения 30 мм. Установлена эмпирическая зависимость: прочность бетона R = f (усилия скола).

Метод измерения пластической деформации.

Метод перенесен из металловедения, где широко применяют испытания вдавливанием индентора из твердой стали или алмаза статическим или динамическим путем: испытания по Бринеллю - вдавливается стальной шарик диаметром 5 или 10 мм; испытания по Роквеллу - вдавливается алмазный конус с углом при вершине 120о; испытания по Виккерсу - вдавливается алмазная пирамида с углом при вершине 136о. Применяют также испытания по Шору - измеряют упругий отскок падающего шарика.

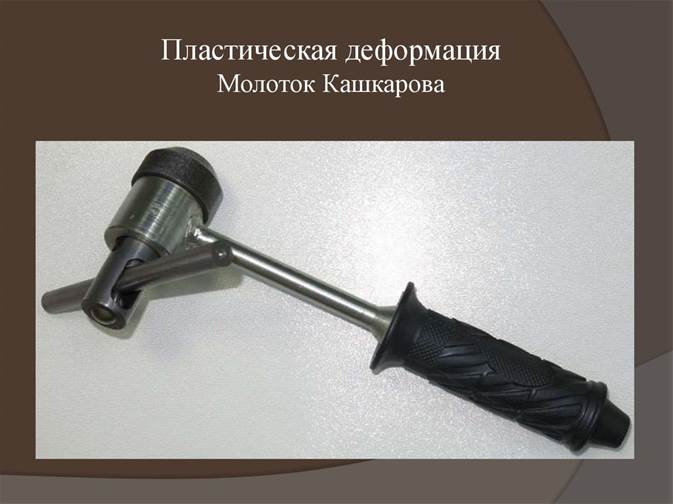

Молоток К.П. Кашкарова (ГОСТ 22690.2). Иногда встречается название «Молоток НИИМосстроя».

1 - головка молотка;

2 – рукоятка;

3 - эталонный стержень из стали класса А-I марки ВСт3сп(или пс)2 диаметром 10 или 12 мм и длиной 100...150 мм;

4 - стальной шарик диаметром dш =15 мм

Удар наносится самим молотком, чтобы диаметр отпечатков на бетоне dб был равен (0,3...0,7)dш - 5...10 мм, или обычным молотком по головке эталонного. Серия состоит из 10...12 ударов, расстояние между лунками - не менее 30 мм, а на эталонном стержне - не менее 10 мм. Построена тарировочная кривая R = f (dб/dэ). Погрешность - не более 10...15 %. При пользовании этим прибором и ему подобными (см. далее) для чёткого фиксирования отпечатков на материале и удобства их измерения лучше всего совместно использовать листы белой и копировальной бумаги.

Молоток И.А. Физделя.

В головку молотка весом 250  5 г завальцован стальной шарик диаметром 17,463 мм; ручка молотка - длиной 300мм и весом 100

5 г завальцован стальной шарик диаметром 17,463 мм; ручка молотка - длиной 300мм и весом 100  10 г. Серия состоит из 10...12 ударов, расстояние между лунками - не менее 30 мм. Построена тарировочная кривая R = f (dб). Погрешность - не более 10...15 %.

10 г. Серия состоит из 10...12 ударов, расстояние между лунками - не менее 30 мм. Построена тарировочная кривая R = f (dб). Погрешность - не более 10...15 %.

Маятниковый прибор ДПГ-4; 5.

Маятниковый прибор А.М. Губбера позволяет определить прочность бетона по длине отпечатка, оставленного ребром круглого диска с цементированной кромкой при его свободном (вокруг точки закрепления) падении на увлажненную бетонную поверхность. В приборе ДПГ-4: длина крепления диска 250 мм, диаметр диска 160 мм, масса диска 1,4 кг. В приборе ДПГ-5: длина крепления диска 300 мм, диаметр диска 180 мм, масса диска 1,9 кг.

Зубило.

Для приближённой оценки прочности бетона можно применить зубило. Его устанавливают перпендикулярно к поверхности бетона. Если после удара молотком зубило погружается на глубину около 5 мм, то прочность бетона составляет 7…10 МПа. Если же после удара оно погружается на меньшую глубину с отделением тонких чешуек, то прочность бетона 10…15 Па. При большей прочности чешуйки не отделяются, на поверхности бетона остаются лишь отпечатки ударов.

Штамп НИИЖБ. (Иногда встречается название «Прибор Г.К. Хайдукова, А.И. Годер, Р.М. Рачевского»).

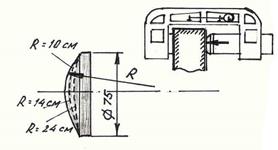

Отпечаток на поверхности материала можно получить не только с помощью удара (динамическим путем), но и вдавливанием шарика или штампа (статическим путем). Испытываемый бетонный элемент помещают в специальную скобу (струбцину с измерителем усилия), в которую вмонтирован портативный гидравлический домкрат (пресс). Между штампом и бетоном помещают листы белой и копировальной бумаги. Построены тарировочные кривые R = f (dб двух взаимно перпендикулярных отпечатков) для штампов с тремя разными радиусами кривизны r = 10, 14 и 24 см (вдавливаемых с усилиями, соответственно, 22, 20 и 16 кН). Передача усилия более значительному объему материала, чем при ударе приборами с наконечниками небольших размеров, когда один раз можно попасть в заполнитель, другой раз - в цементный камень, позволяет судить о совместной работе всех компонентов бетона. Т.е. результат испытания получается более достоверным.

Метод измерения упругого отскока.

Прибор типа КМ («Комплексный метод» ЦНИИСК, по другим утверждениям - КиевМетростроя).

Освобожденный от зацепления боёк под действием ударной пружины бьет в ударник, заканчивающийся шариком (очень похожа на этот прибор имеющаяся на кафедре «Пушка ЛИСИ»). На приборе можно выставить две силы удара - 1,25 и 5 МПа; первая служит для испытания бетона прочностью 5...10 МПа, вторая - 10...40 МПа. Начинают с нанесения ударов большей силы; если отпечатки превышают 6,5 мм, переходят к ударам меньшей силы.

Тарировочный график R = f (dб) построен для случая, когда удары наносятся по вертикальной поверхности; при нанесении их сверху или снизу по конструкции полученную прочность бетона соответственно увеличивают или уменьшают на 7 %.

Если вместо шарика в приборе установить специальный колпачок из каленой стали, то прочность бетона можно определить по величине упругого отскока бойка от этого колпачка. При нанесении удара сверху или снизу по конструкции полученную прочность бетона также соответственно увеличивают или уменьшают на 7 %.

Все приборы, которыми определяют прочность материала путем измерения упругого отскока, называют склерометрами. Т.е. прибор типа КМ во втором варианте исполнения можно назвать склерометром.

Маятниковым прибором В.В. Царицина, Ю.Е. Корниловича и Я.Э. Осадчука прочностьбетона определяют по величине отскока маятника после его свободного падения на боек, стоящий на поверхности материала. Прибор иногда называют сокращенно УМП («Универсальный маятниковый прибор»).

Склерометр Ужполявичуса - прибор для определения прочности бетона по величине упругого отскока стального стержня; основные его части - цилиндрический корпус, система пружин, стальной стержень-ударник, защелка и указатель отскока.

Измеритель прочности бетона с аналого-цифровым преобразователем и микропроцессором (АЦПМ) - прибор, состоящий из склерометра и АЦПМ. Основные части склерометра - практически те же, что в склерометре Ужполявичуса; при отскоке ударника вырабатывается электрический сигнал, передаваемый на АЦПМ; сила сигнала зависит от прочности бетона. Основные части АЦПМ - измерительный блок, процессор, блок клавиатуры и индикации. В процессор предварительно вводят параметры градуировочной кривой с помощью клавиатуры, с которыми он сравнивает полученные результаты, и на цифровом индикаторе высвечивается число контролируемых участков конструкции и средняя прочность бетона.

Измеритель прочности бетона

Предназначен для неразрушающего контроля прочности и однородности бетона, раствора методом ударного импульса. Область применения прибора ИПС-МГ4.03 – определение прочности бетона, раствора на предприятиях стройиндустрии и объектах строительства, а также при обследовании эксплуатируемых зданий и сооружений. Прибор ИПС-МГ4.03 может применяться для контроля прочности кирпича и строительной керамики.

Прибор ИПС-МГ4.03 имеет 44 базовые градуировочные характеристики, учитывающие вид бетона, дополнительно снабжен подсветкой дисплея, часами реального времени, функцией просмотра промежуточных значений прочности бетона и возможностью уточнения базовых градуировочных характеристик в зависимости от условий твердения и возраста бетона.

Акустические методы.

Акустические методы основаны на использовании упругих механических колебаний. Основной характеристикой колебательного процесса является частота f - отношение числа циклов колебаний ко времени их совершения. Если f < 20 Гц, то это колебания инфразвуковые; если f находится в диапазоне от 20 Гц до 20 кГц, то это колебания звуковые (слышимые человеческим ухом); если f > 20 кГц, то это колебания ультразвуковые.

Физические основы ультразвука.

Источники. Для возбуждения ультразвуковых волн на поверхность материала может устанавливаться преобразователь переменного электрического тока в механические колебания. Такое преобразование способны совершать кристаллы кварца, сегнетовой соли, сульфата лития, сульфоиодита сурьмы, титаната бария. Деформация кристаллов под действием приложенного к ним электрического тока называется обратным пьезоэффектом. Прямой пьезоэффект заключается, наоборот, в поляризации поверхности кристаллов в результате их деформации. По принципу обратного пьезоэффекта работает источник ультразвуковых волн, по принципу прямого пьезоэффекта - приёмник волн.

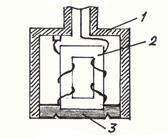

Существуют и магнитострикционные источники ультразвука. Они состоят из магнитостриктора 2 (собирается из тонких изолированных друг от друга пластинок никеля), обладающего свойством под действием магнитного поля сжиматься и растягиваться, металлической мембраны 3, жестко прикрепленной к корпусу 1. Через катушку пропускается переменный электрический ток (в источнике волн) или, наоборот, в нем возникает ток (в приёмнике волн).

Ультразвуковые приборы, используемые в России: Бетон 5, 8-УРЦ; УКБ-1, 1М; УК-10п, 12п, 16п; УФ-90ПЦ; ДУК-20 и др.

Регистрация ультразвуковых колебаний - от приёмника через усилитель на экран электронно-лучевой трубки осциллографа.

Первое важное свойство ультразвука: он практически полностью затухает в воздухе (это позволяет выявить наполненные воздухом дефекты в материале). Это свойство настолько сильно, что для устранения воздушной прослойки между преобразователями и материалом обязательно наносят контактирующую среду: для металла - минеральное масло, для бетона - солидол, технический вазелин или эпоксидную смолу.

Второе важное свойство ультразвука - отражаться от противоположной грани элемента.

Способы прозвучивания. Источник и приёмник ультразвуковых волн могут быть расположены на противоположных гранях объекта. В этом случае волна проходит сквозь толщу материала, поэтому способ называется сквозным. Направление прозвучивания при этом возможно нормальное к поверхностям объекта и наклонное (диагональное). Если на пути волны встречается существенный дефект, наполненный воздухом, то скорость ультразвука, по сравнению со скоростью на соседних участках материала без дефектов, снизится; под дефектом возникает своеобразная «теневая» зона. Источник и приёмник ультразвуковых волн могут быть расположены и на одной и той же грани объекта. В этом случае волну можно пускать по поверхности материала (выискиваются трещины, выходящие на поверхность конструкции) и в глубь его. В последнем случае волна проходит сквозь толщу материала и отражается от противоположной грани или от дефекта (так называемый «эхо-метод»).

Определение прочности бетона. Чем более рыхлую структуру имеет бетон, тем больше воздушных прослоек встретит на своем пути ультразвуковая волна, тем сильнее уменьшится её скорость. Сравнивая скорость прохождения волны сквозь бетон обследуемого объекта со скоростями прохождения её через эталонные бетонные образцы разной прочности (разной степени рыхлости), определяем прочность бетона объекта. Иными словами, для определения прочности бетона объекта достаточно воспользоваться уже существующей эмпирической зависимостью

R = f (v).

Измеритель прочности бетона и трещин

Ультразвуковой тестер UK1401 предназначен для измерений времени и скорости распространения продольных ультразвуковых волн в бетонных и железобетонных конструкциях с целью определения их прочности и целостности. Оценка прочности бетона основана на корреляции скорости распространения ультразвуковых волн с его физико-механическими характеристиками и физическим состоянием.

Основная часть энергии УЗ импульсов распространяется в приповерхностном слое материала толщиной 2-3 сантиметра. Если на пути волны находится какое-то нарушение структуры материала, например, пустота или трещина, близкая к поверхности, то волна, огибая ее, поступит к приемнику ослабленной и с запозданием, по сравнению с местом, где нарушение структуры материала отсутствует. В этом случае низкая скорость звука или большее время распространения УЗ волны по сравнению с другими местами являются признаком дефекта структуры материала, невидимого с поверхности.

Молоток.

Для приближённой оценки прочности бетона можно применить обычный молоток. При ударе по бетону непрочному звук получается «глухим», создаётся впечатление, что молоток как бы погружается в бетон. Чем прочнее бетон, тем звук становится всё более «звонким», а молоток «отскакивает» от бетона всё сильнее. Это – симбиоз методов измерения пластических деформаций, упругого отскока и акустического (шутка). С накоплением опыта такое испытание позволяет получить вполне достоверные результаты.

Неразрушающие методы оценки механических характеристик арматуры ещё только разрабатываются. Поэтому механические характеристики оцениваются по виду профиля арматуры, устанавливаемого при её вскрытии, или испытанием образцов арматуры, вырезанных из слабо загруженных участков конструкций.

1.8. Методы определения прочности материалов в каменных конструкциях

Метод отбора проб из конструкции.

Прочность полнотелого и пустотелого глиняного обыкновенного и силикатного кирпича определяют как средний результат испытаний при сжатии пяти образцов «двоек» из двух целых кирпичей или их половинок, умноженный на коэффициент 1,2 , и пяти образцов на изгиб (методика испытаний описана в разделе 2).

Прочность глиняного обыкновенного и силикатного кирпича может быть определена испытанием полученных их них кубиков с ребром 40…60 мм или цилиндров диаметром и высотой 40…60 мм. Масштабный коэффициент, на который умножаются результаты испытаний: 0,75 для кубиков и 0,81 для цилиндров.

Для испытания на сжатие керамических, силикатных, бетонных и природных камней правильной формы опытные образцы изготовляют из одного камня или одной его половинки.

Прочность природных камней правильной и неправильной формы, а также мелких и крупных блоков из тяжёлого, силикатного, ячеистого бетона и бетонов на пористых заполнителях допускается определять испытанием на сжатие образцов-кубов или цилиндров, выпиленных или высверленных из камней, целых изделий или монолита.

Масштабные коэффициенты, на которые умножаются результаты испытаний кубов с ребром, отличным от 15 см для перехода к прочности стандартного куба: 7,07 см – 0,85; 10 см – 0,95; 20 см – 1,05; 30 см – 1,1.

Масштабные коэффициенты для перехода к прочности стандартного куба для цилиндров с высотой, превосходящей диаметр в 2 раза: при d = 7,14 см – 1,16; 10 см – 1,17; 15 см – 1,2; 20 см – 1,24. Для цилиндров с равными диаметром и высотой: 7,14 см – 0,91; 10 см – 1,02; 15 см – 1,05.

Прочность раствора кладки при сжатии, взятого из швов, определяют испытанием на сжатие кубиков с ребрами 2…4 см. Их изготавливают из двух пластинок раствора, которые извлекают из горизонтальных швов кладки, склеенных и выровненных (контактные поверхности) гипсовым раствором толщиной 1…2 мм. Кубики испытывают через сутки после изготовления. Марку раствора определяют как средний результат пяти испытаний, умноженный на коэффициенты: для летнего раствора 0,56 при ребре 2 см, 0,68 – 3 см, 0,8 – 4 см; для зимнего раствора, отвердевшего после оттаивания, соответственно – 0,46, 0,65 и 0,75.

Для грубого определения качества каменной кладки иногда её зондируют шлямбуром диаметром 16…20 мм или электродрелью в местах, вызывающих опасение после визуального осмотра.

Из неразрушающих методов возможно использование молотков К.П. Кашкарова и И.А. Физделя (см. с. 16), прибора типа КМ (см. с. 17),а также ультразвукового метода (см. с. 18), если имеются достаточно обоснованные эмпирические зависимости между определяемыми этими приборами параметрами и прочностью материалов.

1.12. Методы определения прочности стали в обследуемых металлоконструкциях

Прочность стали эксплуатируемых конструкций оценивают по данным заводских сертификатов, по результатам лабораторных испытаний и неразрушающими методами.

Метод отбора проб из конструкции.

Образцы из сортового и фасонного проката вырезаются вдоль направления прокатки огнем с отступом на 10 мм от грани будущей заготовки (припуски для предохранения образца от наклёпа и нагрева). Из листового металла образцы вырезают поперёк или в направлении силового потока, если направление прокатки не известно.

Образцы предпочтительно отбирать из ненагруженных или малонагруженных участков элемента. Вырезки заполняются вваркой вставок с усилением их накладками.

Образцы испытывают на растяжение и ударную вязкость стандартизированными лабораторными методами. Химический состав металла определяют на пробах в виде стружки.

Все замечания о трудностях и недостатках метода, описанные выше для бетонных образцов, распространяются и на образцы из металла.

Метод измерения пластической деформации.

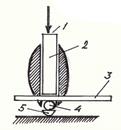

Прибор Польди (Чехия, ГОСТ 22690.4). (Иногда встречается название «Прибор Польди-Вайцмана»).

1 – место удара молотком массой 2 кг (чтобы диаметр отпечатка на испытываемой стальной поверхности dс был равен 2...4 мм);

2 – боёк;

3 - эталонная пластина (брусок); диаметр отпечатка на эталоне dэ;

4 – шарик диаметром dш = 10 мм;

5 – наконечник

Составлена тарировочная таблица R = f(dэ/dс). Погрешность - не более 10 %. Серия состоит из 10...12 ударов, расстояние между лунками - около 10 мм.

Дата добавления: 2020-10-01; просмотров: 469;