Геодезические работы при монтаже оборудования

1.4.4.1. Классификация операций выверки геометрии элементов оборудования

Наиболее распространенными показателями, характеризующими качество геометрических параметров оборудования и их положения в пространстве, являются:

· вертикальность;

· наклонность;

· горизонтальность;

· параллельность;

· перпендикулярность;

· ангулярность;

· криволинейность;

· прямолинейность;

· соосность

Вертикальность, наклонность и горизонтальность - определяются относительно линии горизонта или отвесной линии.

Ангулярность определяет взаимное положение линий и плоскостей (для двух или нескольких линий). Плоскость считается заданной, если даны 3 ее точки, не лежащие на одной прямой и имеющих координаты X, Y, Z.

Криволинейность характеризуется радиусом кривизны.

Прямолинейность характеризуется размещением рассматриваемых точек элементов оборудования на одной линии (оси) в одной какой-либо плоскости (горизонтальной, наклонной, вертикальной).

Соосность является особым видом прямолинейности одновременно в двух плоскостях (горизонтальной и вертикальной, наклонной и вертикальной , двух вертикальных).

Горизонтальность, наклонность и вертикальность определяют положение линии оборудования относительно линии горизонта или отвесной линии. Горизонтальность характеризуется одинаковыми высотными отметками , а вертикальность - одинаковыми абсциссами и ординатами двух каких-либо точек , принадлежащих этим линиям или осям. Наклонность характеризуется величиной уклона , значение которого на различных участках прямой линии должно быть одинаковым.

Параллельность и перпендикулярность линии определяют взаимное положение двух прямых, лежащих в одной плоскости(горизонтальной, наклонной или вертикальной). Параллельные линии при их продолжении не пересекаются , а перпендикулярные линии пересекаются под прямым углом.

Плоскостность характеризует уровень принадлежности семейства каких-либо точек поверхности детали оборудования одной плоскости (горизонтальной, наклонной или вертикальной). Плоскость считается заданной, если даны трехмерные координаты трех ее точек , не находящихся на одной прямой.

Горизонтальность, наклонность и вертикальность плоскости характеризует положение семейства прямых (осей), принадлежащих этой плоскости: в горизонтальной плоскости отметки точек прямых одинаковы, в наклонной - параллельные линии имеют одинаковые уклоны, а в вертикальной - одинаковую направленность (одинаковый дирекционный угол).

Параллельность и перпендикулярность плоскостей характеризуется разностью дирекционных углов линии их пересечения с какой-либо плоскостью (горизонтальной, наклонной или отвесной), причем в первом случае эта разность равна  , а во втором -

, а во втором -  . Для характеристики отклонения линии или плоскости конструкции от заданных геометрических условий применяется соответствующее выражение характеристики с приставкой “не” , например, непрямолинейность, негоризонтальность, несоосность и т.д. Величина отклонения определяется в линейной или угловой мере.

. Для характеристики отклонения линии или плоскости конструкции от заданных геометрических условий применяется соответствующее выражение характеристики с приставкой “не” , например, непрямолинейность, негоризонтальность, несоосность и т.д. Величина отклонения определяется в линейной или угловой мере.

Криволинейность характеризуется радиусом кривизны сечения элемента оборудования какой-либо плоскостью (горизонтальной, наклонной , вертикальной). Отклонение в геометрии криволинейного элемента оборудования обычно выражают либо изменением радиуса кривизны, либо линейным отклонением от кривой с нормальным радиусом. В практике монтажа оборудования чаще всего используют криволинейные элементы, располагаемые в горизонтальной и вертикальной плоскостях. Однако при создании сложных поверхностей используют и другие сечения , плоскость которых может иметь различную ориентацию в пространстве. Особой пространственной характеристикой кривизны может быть криволинейная соосность, определяемая радиусом кривизны линии в одной плоскости и плоскостностью точек этой линии в другой плоскости (плоскости радиуса).

Для характеристики качества реализации поверхности целесообразно использовать понятие “поверхность”, определяющее степень приближения реальной поверхности к теоретической, заданной математически. Линейное отклонение точки реальной поверхности от теоретической, направленное вдоль линии пересечения двух нормальных сечений в этой точке, называется не поверхностностью. Чаще всего кривизна поверхности характеризуется радиусами двух нормальных сечений. Допускаемые отклонения при реализации различных форм элементов сооружений и оборудования даются в ГОСТах , СНиПах, технических условиях и рабочих чертежах.

Наибольшее число характеристик геометрических параметров приходится на линии и плоскости элементов оборудования. Обобщенными характеристиками положения линии является соосность ее точек, наклонность (уклон) , а для положения плоскости - плоскостность и наклонность (уклоны). Взаимное положение линий и плоскостей характеризуется ангулярностью - углом между ними, в частности  - при их параллельности и

- при их параллельности и  - при их перпендикулярности. Криволинейность характерна как для плоских , так и для пространственных конструктивных элементов.

- при их перпендикулярности. Криволинейность характерна как для плоских , так и для пространственных конструктивных элементов.

1.4.4.2. Выверка прямолинейности

Для контроля прямолинейности применяют в зависимости от условий производства различные методы построения створа. В практике выверки прямолинейности наибольшее распространение получили способы: струнный, струнно-оптический, оптический, коллиматорный, автоколлиматорный, авторефлексионные и интерференционный, включая лазерные. Рабочий створ может быть соосным с выверяемой конструкцией или смещенным относительно нее. В обоих случаях измеряются отклонения -а от створа, которым присваивается определенный знак: "плюс" — при смещении точки конструкции вправо от направления створа и "минус" — при смещении точки влево.

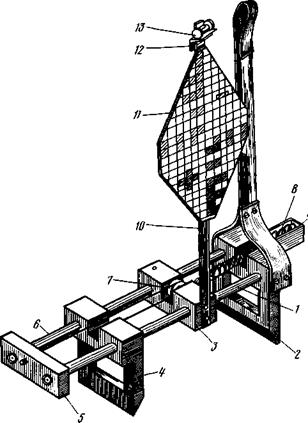

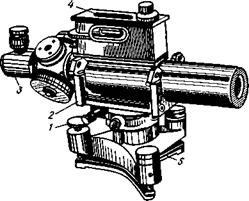

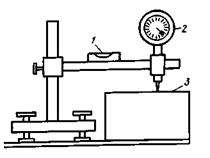

Рис. 24. Однокоординатная симметрирующая визирная марка

При выверке прямолинейности направляющих оборудования (монорельсов, подкрановых путей машин и кранов) .используют специальные осевые марки, устанавливаемые на оси головки рельса. Одна из таких марок — однокоординатный симметрирующий прибор — разработана в КИСИ (рис. 24). Марка состоит из направляющих 1, 6, скрепленных с одной стороны планкой 5, а с другой *- неподвижным упором 2. По направляющим перемещаются подвижный упор 4 и каретка 3. На каретке установлен блок 7 с переброшенной через него струной, прикрепленной одним концом к планке 5, а вторым — к подвижному упору. Каретка притягивается пружиной 8 к неподвижному упору 2. Второй конец пружины крепится к кожуху 9. На оси каретки укреплена стойка 10 с кронштейном 12 и уровнем 13, по которой перемещается измерительная марка — мишень 11.

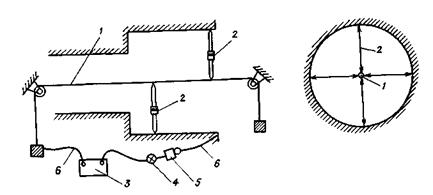

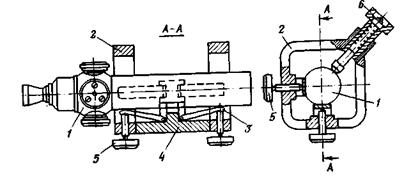

Рис.25. Схема выверки соосности струнным методом.

В процессе выверки прямолинейности марка, устанавливаемая на головке рельса, упорами охватывает головку рельса, а каретка автоматически устанавливается на его оси. Расстояние от головки рельса до центра марки фиксировано, поэтому при установке нивелира или лазерного визира по их горизонтальной линии визирования или лучу можно определять и высотное положение рельсов. По экспериментальным данным погрешность фиксации положения оси рельса и его высоты составляет 0,1—0,3 мм.

Для измерения расстояний между осями рельсов при помощи рулетки, например при выверке параллельности рельсов, внизу стойки 10 на оси марки прикрепляется шкала с отсчетным индексом.

Определение прямолинейности может производиться как в процессе монтажа, так и в процессе эксплуатации оборудования. В первом случае контроль осуществляется непосредственно во время монтажа и, следовательно, обеспечивается заданная точность юстировки или во время наладки после предварительного монтажа без надлежащего геодезического контроля. В последнем случае и в процессе эксплуатации оборудования прибегают к контрольной (исполнительной) или инвентаризационной съемке оборудования, по результатам которой определяют характеристики (смещения) для выравнивания конструкции и приведения ее в проектное положение. Для определения выровненного' положения направляющих обработку измерений производят методом наименьших квадратов или математического программирования.

1.4.4.3. Выверка соосности

Процесс выверки соосности довольно распространен при изготовлении, сборке и монтаже многих промышленных установок (компрессоров, насосов, реакторов, турбин, технологических трубопроводов и др.).

Выверку обычно производят струнным и оптическим способами. Первый способ используется в основном на расстоянии 5—10 м, а оптический на расстояниях до 50 м и более.

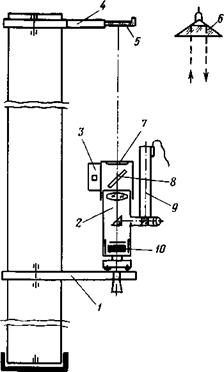

Схема применения струнного способа показана на рис. 25. В выверяемое отверстие вставляют струну /, перебрасывают ее через два блока и натягивают грузами. Регулируя положение блоков в плане и по высоте, добиваются соосного размещения струны относительно базового отверстия. Для обеспечения эквидистантности струны от конструкции базового отверстия применяют нутромер 2, представляющий собой сборную металлическую штангу с коническими, сферическими или уголковыми упорами (наконечниками). Расстояние между упорами изменяется при помощи винтового микрометра. Точность отсчета по микрометру 0,01 мм. Для повышения точности измерения расстояния контакт между упором и струной фиксируют не визуально, а электрически (по звуковому сигналу звонка или генератора). Схема подключения генератора включает: батарею 3, сигнальную лампочку 4, звуковой генератор 5 и провода 6. Иногда звуковой генератор дополняют наушниками. В практике погрешность струнного метода равна 0,03-0,05 мм. Для изменения расстояния между упорами одна штанга делается телескопической (снабжается стандартными приставками). Обычно нутромером контролируют расстояние от 0,5 до 1,5 м.

При оптическом методе выверки соосности используют зрительную трубу теодолита, прибора проверки соосности (ППС-11, автоколлиматора) и центрированную визирную марку (центроискатель), размещаемую сначала в базовых, а затем в контролируемых отверстиях (расточках). Наиболее прогрессивным методом оптической выверки соосности являются методы оптической алиниометрии и авторефлексии, применяемые в приборе проверки соосности ППС-11, точном оптическом алиниометре FF 01 (ГДР) и др.

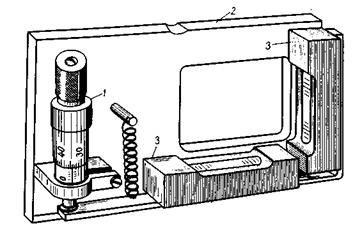

В микротелескоп ППС-11 входят следующие блоки: зрительная труба, прецизионный уровень, нивелирная подставка и рама для крепления зрительной трубы в отверстиях оборудования.

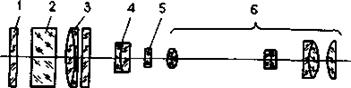

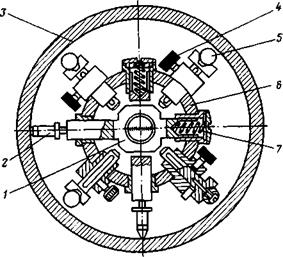

На защитном стекле / (рис. 26) нанесена прозрачная подсвечивающаяся шкаловая марка — авторефлектор. За ней размещены плоскопараллельная пластинка 2 оптического микрометра, вращающаяся вокруг горизонтальной и вертикальной осей, объектив 3, фокусирующая линза 4 и сетка нитей 5, которая рассматривается через микроскоп 6. При смене окуляров микроскопа труба может иметь увеличение 30 или 45х.

Кроме измерения отклонений от створа с применением микрометра трубой ППС-11 можно производить измерения несоосности (нест-ворностей) по принципу авторефлексии. При этом на объекте (расточке подшипника) устанавливается зеркальная марка, располагаемая своей плоскостью нормально к оси расточки. Если авторефлексионную марку зрительной трубы подсветить, например автоколлимационным окуляром, то ее изображение, отраженное зеркальной маркой в расточке, получится на сетке нитей либо совмещенное с нитями сетки (когда зеркало расположено нормально к линии визирования), либо смещенное относительно линий сетки (когда зеркало развернуто на некоторый угол j). Измерив по шкале рефлексионной марки смещение D ее центра с нити сетки (горизонтальной или вертикальной), можно вычислить угол j искривления оси расточки относительно заданного прибором двухстороннего створа

где L — расстояние от прибора до зеркальной марки.

Рис. 26. Оптическая схема трубы микротелескопа

В практике выверки соосности валов теплоэнергетического оборудования преимущественно используют оптический микрометр.

Рис. 27. Конструкция трубы микротелескопа :а— зрительная труба; б — поле зрения; в — положение барабанов

Конструктивно зрительная труба ППС содержит окуляр 1, три барабана 2, 3 и 7, корпус 4 (рис. 27), которые обеспечивают фокусирование изображения наблюдаемого объекта, смещение линии визирования плоскопараллельной пластинкой микрометра по горизонтали и вертикали. Когда плоскопараллельная пластинка микрометра установлена нормально к линии визирования, визирный луч не изменяет своего положения. Наклоном пластинки в горизонтальной и вертикальной плоскостях обеспечивают совмещение линий 6 сетки трубы с делениями (прорезями) визирной марки 5, установленной в центре отверстия оборудования, и измерение смещений осевой визирной марки с линии визирования прибором. Величину смещения марки отсчитывают по шкалам барабанов 3 и 7 при помощи отсчетного индекса 8. Шкалы обоих микрометров окрашены в два цвета: половина красная, а половина черная, что соответствует положительному и отрицательному значениям смещений (положительное смещение направлено вправо и вверх, а отрицательное — влево и вниз). Отклонение, измеряемое микрометром, равно ± 1 мм, погрешность отсчета 0,002 мм.

Прецизионный накладной уровень содержит корпус, ампулу цилиндрического уровня, лимб и микрометрический винт со шкалами. На шкале лимба нанесено 20 делений, а на шкале микрометрического винта 100 делений. Число оборотов лимба отсчитывает счетчик. При шаге винта 1 мм цена деления шкалы уровня составляет 0,01 мм/1 м.

Нивелирная подставка снабжена лагерами для установки зрительной трубы, зажимным, наводящим и тремя подъемными винтами (рис. 28). При помощи подставки прибор можно устанавливать на фундаменте или на специальном кронштейне. В отдельных случаях, например при выверке соосности расточек турбины, используется рама на кронштейне 4 (рис. 29), закрепляемая на разъеме цилиндра турбины. Рама 2 снабжена регулировочными винтами 5 зрительной трубы 1, при помощи которых ее можно выводить в горизонтальное положение или устанавливать в створ базовой линии. Фиксация трубы осуществляется винтовыми пружинными упорами 6 и опорными пластинками 3.

Рис. 28. Нивелирная подставка микротелескопа: 1 — регулировочный винт; 2 — рама для установки зрительной трубы; 3 — зрительная труба; 4 — прецизионный уровень; 5 — основание

Рис. 29. Рама крепления зрительной трубы микротелескопа

Погрешность тр измерения отклонения прибором типа ППС равна (в мм) тр =0,01 + 0,005s, где s — длина визирования, м.

Центрировочные визирные марки делают цилиндрическими с подпружиненными шаровыми упорами, контактирующими со стенками отверстия, и коническими. Их устанавливают на торцах отверстия как заглушки. В центре торцевой части таких марок делается насечка (отверстие) или круговая линейка, используемые для наведения прибора и измерения несоосности. Такие приспособления получили распространение в работах малой и средней точности.

При монтаже аппертур технологического оборудования машиностроительного комплекса (компрессоров, насосов, генераторов) используют визирную марку НИИТМАШ 13 (рис, 30). Корпус 6 марки посредством четырех цилиндрических опор 5 с регулировочным винтом 4 опирается на внутренние стенки отверстия 3. В центральной части корпуса укреплен поворотный кронштейн 1, в котором размещен подвижный в радиальном направлении подпружиненный шток 2. Он содержит в центре марки измерительную шкалу. При вращении оправы кронштейна в отверстии изделия подвижный шток при помощи пружины 7 все время прижимается к стенкам. Величина отклонения марки от центра измеряется штоком по разности его двух противоположных положений. Для ускорения процесса центрирования марки ее снабжают дополнительным штоком, установленном под углом 90° к первому.

Рис. 30. Визирная марка НИИТМАШ для измерения соосности отверстий

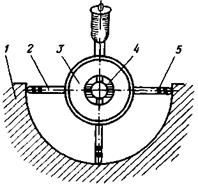

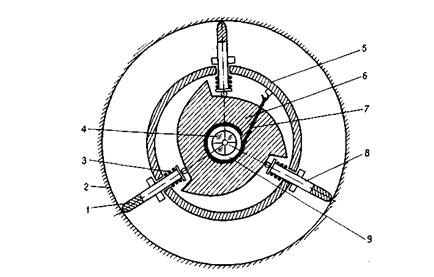

Центроискатель расточный (ЦИР) предназначен для автоматического определения центра расточек цилиндров, корпусов подшипников и диафрагм, а также обозначения их визирной маркой. Действие ЦИР основано на том, что центром расточки 1 является центр окружности (рис. 31), проведенной через концы трех его ножек 2. Ножки прижимаются специальными пружинами к конусу, расположенному в корпусе 3 центроискателя с маркой 4. Перемещением конуса вдоль оси расточки можно выдвигать ножки на одинаковую величину до 25 мм. Для использования в расточках разного диаметра на ножки прибора навертывают удлинители 5 стандартного микронутромера. В некоторых ЦИР для измерения радиуса расточки используют четвертую ножку, вращающуюся вокруг конуса и оборудованную на конце индикатором часового типа, контактирующем с поверхностью расточки.

Рис. 31. Центроискатель расточный

Рис. 32. Центроискатель КИСИ

Для выполнения проверочных работ при входном контроле ответственного тепломеханического оборудования (корпус реактора, парогенератор, циркуляционный насос, трубопроводы главного циркуляционного контура) можно использовать центроискатель, автоматически материализирующий ось патрубка или трубопровода.

Центроискатель, разработанный автором в КИСИ, состоит из трех основных частей: цилиндрического корпуса 5, поворотного диска 6 и подвижных наконечников 8 (рис. 32). Цилиндрический корпус во внутренней части снабжен полой цилиндрической осью 9, а с внешней стороны — кожухом и упорной крышкой. Поворотный диск содержит полую цилиндрическую втулку, насаженную на цилиндрическую ось корпуса и вращающуюся на этой оси, марку круглого сечения с центральным отверстием. Рабочая часть поворотного диска разделена на три сектора с переменным профилем на торце, а внешняя сторона цилиндрической втулки является барабаном для пружины растяжения 7, соединяющей поворотный диск с кожухом корпуса. С внешней стороны кожуха в корпус входят три подвижных наконечника, расположенные друг относительно друга под углом 120° и снабженные контактными упорами на обоих концах, причем один из этих концов находится в постоянном контакте с торцом поворотного диска, а второй оборудован сменными (телескопическими) штангами 1 с концевыми, упорами, контактирующими с выверяемой конструкцией 2. Каждый подвижный наконечник, входящий в корпус, снабжен пружиной сжатия 3. В полой цилиндрической оси корпуса размещено визирное устройство (оптическая или лазерная труба) или целевая марка 4. С внешней стороны к корпусу прикреплена ручка-держатель.

Работа с центроискателем ведется следующим образом. Подобрав сменные (телескопические) штанги 7 необходимого размера (в зависимости от внутреннего диаметра конструкции) и закрепив их в центроискателе, вставляют его в отверстие конструкции 2. При этом одной рукой придерживают корпус 5 за ручку, а второй поворачивают поворотный диск 6 при помощи рукоятки по ходу часовой стрелки до упора. Благодаря постепенному увеличению вырезов поворотного диска 6 подвижные наконечники 8 со сменными (телескопическими) штангами 1 посредством пружин 3 втягиваются внутрь корпуса 5 и устройство свободно вставляется в отверстие конструкции 2 так, чтобы поворотные наконечники располагались в плоскости, перпендикулярной к оси конструкции. Затем отпускают рукоятку, а растянутая пружина 7 поворачивает поворотный диск против хода часовой стрелки, выталкивая сменные (телескопические) штанги 1 до получения их контакта со стенками конструкции 2, чем и останавливается дальнейший разворот поворотного диска. Усилием пружины 7 устройство надежно закрепляется в сечении конструкции 2. Симметричность подвижных наконечников 8 и переменного профиля поворотного диска 6 относительно оси корпуса 5 обеспечивает автоматическое размещение измерительного устройства или целевой марки 4 на оси конструкции 2 цилиндрического или конического сечения.

В настоящее время все большее применение находят такие прогрессивные методы оптической выверки, как метод автоколлимации, рефлексии и интерферометрии.

Одним из методов выверки соосности является косвенный способ определения перекоса валов. Как известно, валы крупных машин соединяются между собой при помощи муфт. Выверка соосности валов разделяется на два этапа (выверка наклона и выверка прямолинейности).

Для выверки наклона на смежных валах выбирают по две точки, например А1, В1 и А2, В2, измеряют между ними расстояния l1 и l2 и нивелируют, определяя превышения hl и h2. По этим величинам находят углы наклона валов v1 и v2 и общий угол v перекоса муфт

v1 =arcsin(hl/ l1); v2 = arcsin(h2/ l2); v = v2- v1.

Погрешность угла наклона вала определяется по формуле

,

,

где  — погрешность измерения превышения;

— погрешность измерения превышения;  — расстояние между точками {i= 1,2).

— расстояние между точками {i= 1,2).

Погрешность угла перекоса валов составляет  .

.

По аналогичной методике определяют перекос валов в горизонтальной плоскости "путем измерения их непрямолинейности способом бокового нивелирования.

1.4.4.4. Выверка горизонтальности

При выверке горизонтальности конструкций (опорных плит, валов и т.п.) определяют отметки характерных точек оборудования. Такими точками обычно являются верх плиты, образующей цилиндра вала, шейки подшипника и др.

В настоящее время в практике монтажных работ для выверки горизонтальности (вертикальности и прямолинейности) используют контрольную (поверочную) линейку длиной от 1 до 6 м и накладной уровень с ценой деления 0,05—0,1 мм/1 м. Линейку устанавливают только на обработанную поверхность.

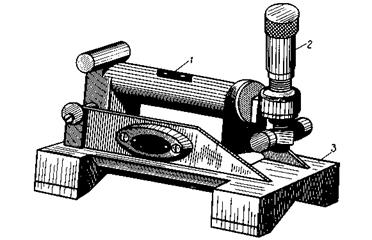

Форма основания уровня зависит от формы выверяемой конструкции. Так например, для выверки горизонтальности валов, роликовых транспортеров удобен уровень с призменным основанием (рис. 33).

Уровень с плоским, особенно с рамным основанием (рис. 34), содержащий два взаимно перпендикулярных уровня с микрометрической головкой, можно использовать не только для выверки горизонтальности и вертикальности, но и для контроля параллельности и перпендикулярности плоскостей (граней) конструкции.

Горизонтальность конструкций с размерами более 3 м эффективно контролировать при помощи нивелирования (геометрического и гидростатического).

Рис.33.Уровень с призменным основанием: 1-цилиндрический уровень; 2-винт микрометра; 3-основание.

Для нивелирования недоступных маркированных точек оборудования, особенно в процессе эксплуатации, удобно использовать широкопредельный оптический микрометр с зенит-прибором. Микрометр состоит из пентагонального зеркала, закрепленного на вертикальной направляющей — зубчатой рейке, с которой в постоянном зацеплении находится барабан со шкалой. Один оборот барабана соответствует цене деления нивелирной рейки (5 или 10 мм). Число оборотов барабана фиксирует счетчик оборотов. В результате создается возможность измерения величины смещения визирной линии нивелира по высоте в диапазоне до 50—70 мм с точностью 0,01 мм. Такая конструкция нивелира разработана в КИСИ Н.И. Тарасенко.

Рис. 34. Уровень с рамным основанием:

1 — винт микрометра; 2 — основание; 3 — цилиндрический уровень

В массовом монтажном производстве вместо нивелира часто используют теодолит с компенсатором при вертикальном круге. В теодолите типа Theo010 В погрешность приведения визирной оси по месту нуля в горизонтальное положение составляет не более 2", что при работе в радиусе 20 м дает погрешность не более 0,2 мм. В этой связи перспективно создание комплексного прибора теодолит-нивелира со зрительной трубой, снабженной компенсатором, который можно включать при горизонтальном положении трубы и пользоваться как нивелиром, и выключать (арретировать), когда прибор работает как теодолит.

|

Все это подтверждает наш вывод о том, что современному строительно-монтажному производству необходим комплекс приборов, пригодных для выполнения разнообразных контрольных геодезических процессов: зенит-приборы с пентагональной насадкой, теодолит-нивелиры, навесные лазерные приставки.

Нивелируемые точки оборудования выбирают, как правило, в узлах сопряжения конструкций, на опорных частях, в местах ожидаемого наибольшего прогиба (между опорами), в характерных сечениях и т.п. Расстояние между нивелируемыми точками колеблется от 1—2 м на опорных плитах оборудования (реактор, насос) до 5—10 м на направляющих и подкрановых путях. На опорных кольцах нивелируемые точки выбирают симметрично на диаметрах (по 4, 8, 12 или 16 точек) на ближней и дальней кромке, на направляющих — симметрично в одном сечении, ярусе и т.п. Отметки точек определяют, как правило, с одной станции (от одного горизонта) при несоблюдении равенства расстояний до задней, передней и промежуточных точек. Это обстоятельство обусловливает жесткие требования к юстировке нивелира (допускается погрешность непараллельности линии визирования и оси уровня 5—10"), к производству измерений на малой высоте прибора с короткими рейками, шлифовке мест установки реек, оборудованию реек шлифованными опорными пятками, использованию широкопредельного микрометра для наведения зрительной трубы на один и тот же штрих рейки и др.

Основными погрешностями нивелирования являются: тур — приведения линии визирования в горизонтальное положение, тнав — наведения углового биссектора на штрих рейки, тDs — неравенства расстояний до реек (разность плеч), то — отсчета по микрометру, mр — установки рейки.

Влияние первых трех погрешностей можно рассчитать по формулам:

;

;  ;

;  ,

,

где  — цена деления уровня; s — расстояние до рейки; (s2 — s1) — разность расстояний до задней и передней реек; vy, vн— увеличение оптической системы контактного уровня и зрительной трубы нивелира; I — угол непараллельности визирной оси и оси уровня.

— цена деления уровня; s — расстояние до рейки; (s2 — s1) — разность расстояний до задней и передней реек; vy, vн— увеличение оптической системы контактного уровня и зрительной трубы нивелира; I — угол непараллельности визирной оси и оси уровня.

Погрешности то и тр принимаются равными 0,05 и 0,1 мм.

Общую погрешность взгляда и превышения рассчитывают по формулам

.

.

Последняя формула учитывает погрешности взглядов на две рейки и измерение превышений дважды (по основной и дополнительной шкалам).

Следует подчеркнуть, что точность прецизионного нивелирования в большой мере зависит от условий выполнения измерений. Для монтажной площадки характерно большое скопление металлических конструкций, подвергающихся летом сильному солнечному нагреву, а зимой большому охлаждению (температура металла, как правило, на 4—6 °С выше летом и ниже зимой, чем температура воздуха) и являющихся источником рефракционных искажений. П.В. Павлив разработал метод механического учета рефракции в турбулентной атмосфере путем наведения углового биссектора сетки на нижнее изображение колеблющегося штриха, а не на ось симметрии колебания этого штриха (середина между нижним и верхним изображением), как это принято в настоящее время. Способ позволяет не только повысить точность нивелирования в турбулентной атмосфере, но, главное, производить работы в течение всего дня.

При монтажных работах для выведения контролируемых точек на заданный проектный уровень используют подкладки, винтовые домкраты, гидравлические подъемники. Контроль высоты подъема производят нивелиром по рейке или при помощи индикаторной подставки, включающей опорную плиту, стойку, консоль и индикатор часового типа. Для укрепления на конструкции оборудования опорная плита подставки снабжена магнитным основанием. Для нивелирования направляющих машин, особенно в процессе эксплуатации, применяют различные конструкции гидростатических профилографов. В Японии для нивелирования конструкций небольшой протяженности применяют профилограф, схема действия которого состоит в следующем. Параллельно с исследуемой поверхностью устанавливается лоток с жидкостью, создающей искусственный горизонт — поверхность относимости. По направляющей перемещается каретка, снабженная шпинделем с измерительным наконечником, контактируемым с исследуемой поверхностью. Вертикальные перемещения измерительного наконечника передаются через изоляционные пластины и колонки на диск, являющийся одной из обкладок конденсатора. Другой обкладкой конденсатора служит поверхность жидкости. Разность уровней определяется по разности измеренных емкостей. Высокая чувствительность емкостных преобразователей обеспечивает высокую точность измерения малых превышений.

1.4.4.5. Выверка вертикальности

В строительно-монтажном производстве и при наблюдениях за деформацией сооружений и оборудования выверка вертикальности конструкций является наиболее распространенным процессом. Ее выполняют следующими основными методами: механической вертикали- (струнный отвес, монтажная линейка с накладным уровнем или оптическим квадрантом, рейка-уровень, рейка-отвес), оптической вертикали (прибор вертикального визирования, теодолит, оптический центрир), вертикальной референтной плоскости (коллимационной плоскости теодолита, лазерного планосканера и др.).

При выверке вертикальности конструкций струну отвеса укрепляют при помощи кронштейна в ее верхней части, а внизу к струне прикрепляют груз, погружаемый в демпфирующую жидкость (трансформаторное или автомобильное масло).

Измерения отклонений конструкций от вертикали осуществляют, как правило, при помощи нутромера. Для исключения погрешности контактирования со струной в нутромере применяют электроконтактную микрометрическую головку. Основание нутромера для большего контакта с выверяемой конструкцией и удобства выполнения измерений выполнено с мап+итным прихватом. Система электрического контакта нутромера, состоящая из миллиамперметра, наушников телефонного типа, регулировочных сопротивлений и источника 'Питания (батареи), обеспечивает нулевое измерительное усилие контактирования нутромера со струной. Одну клемму батареи присоединяют к нутрометру, а вторую — к подвешенной струне, изолированной специальной втулкой на кронштейне от выверяемой конструкции. Точность способа зависит главным образом от шероховатости конструкции и точности измерений микрометрической головкой нутромера.

При большой, высоте конструкций или повышенных требованиях к установке используют метод оптической или лазерной вертикали. Методика работ этими методами показана ниже на примере установки колонн и ионизационных каналов АЭС.

Рис.36.Схема выверки вертикальности колонны навесными приборами

Контроль вертикальности колонн при помощи навесных приборов. В практике монтажа каркасов котлов, стеллажей и этажерок вертикальность колонн можно контролировать приборами, навешенными непосредственно на устанавливаемые конструкции. Навесной прибор (рис. 36) содержит датчик вертикали 10, зрительную трубу 2 и приемное устройство 5, размещенные на одинаковых кронштейнах 1, 4, обеспечивающих параллельность линии визирования и оси конструкции. Датчик вертикали обычно включают в оптическую схему зрительной трубы. Например, жидкостный стабилизатор вертикали, расположенный на половине фокусного расстояния объектива, выполняет одновременно роль фокусирующей системы трубы. Визирную марку с координатной палеткой устанавливают на кронштейне до подъема конструкции краном, а прибор вертикального визирования после приведения и временного закрепления колонны — примерно в отвесном положении. После закрепления прибора на кронштейне приводят его по широкопредельному круглому уровню в рабочее положение, когда вступает в действие датчик вертикали. Визируя зрительной трубой на марку, определяют двухкоординатные элементы крена и координируют положение колонны. После этого вторично измеряют элементы крена и при необходимости доводят ось колонны в отвесное положение. В лазерном исполнении тот же прибор вертикального визирования оборудуется насадкой, включающей источник лазерного излучения 9, отражатель (триппельпризма) 5, полупрозрачное зеркало 8, защитное стекло 7, фотодетектор 3. При необходимости фотодетектор снабжают усилителем и мультивибратором, подающим звуковой сигнал об отвесном положении конструкции.

Луч лазера сначала подается на светоделительную куб-призму -сетки нитей трубы, направляется на отклоняющую призму, жидкостный компенсатор, объектив трубы, полупрозрачное зеркало, защитную пластинку и отражатель. Затем он проходит защитную пластинку, падает на полупрозрачное зеркало и, отражаясь от него, входит в фотодетектор.

Работа с лазерным прибором осуществляется по аналогичной методике, но вместо координатной палетки на кронштейне устанавливают отражатель, причем его можно закреплять там постоянно или подавать наверх при помощи троса, вставленного в отверстие и блок консоли на земле перед подъемом колонны краном. После установки колонны примерно в отвесное положение, когда лазерный луч попадает в зону действия отражателя, обратный световой сигнал принимается фотодетектором, где также измеряются двухкоординатные элементы крена колонны.

Достоинством такого прибора является возможность двухсторонней стабилизации вертикали и работы в двух режимах (визуальном и лазерном).

Близка к описанной предложенная О.Л. Тыщуком методика выверки вертикальности оси ротора циркуляционного насоса при помощи нивелира N1007 (ГДР) с насаженной на прибор пентапризмой и установленной перед ней плоскопареллельной пластинкой оптического микрометра. Прибор устанавливают над верхним вкладышем подшипника, а в центре нижнего отверстия вкладыша размещают в суппорте визирную марку, соединенную с часовым индикатором. Погрешность измерения в этом случае оказалась равной 0,08 мм при допускаемой 0,1—0,15 мм (длина ротора 5 м).

Выверка вертикальности ионизационных каналов. Ионизационные каналы (ИК) АЭС предназначены для проверки радиоактивности вокруг реактора при помощи опускаемых в них ионизационных приборов.

Составные трубы И К должны быть расположены вертикально с погрешностью не более 1—2 мм на всю высоту (до 14 м).

В процессе монтажа вертикальность труб ИК контролируют обычными средствами: теодолитом или отвесом. Основная трудность состоит в исполнительной съемке труб до и после укладки бетона, так как в процессе бетонирования возможны нарушения в их положении. Так как съемку производят по отдельным сечениям, расположенным по вертикали через 1 м, то наиболее эффективным является редукционный способ. В основу этого способа положено использование самоцентрирующейся визирной марки (центроискателя) 4 (рис. 37) и прибора вертикального визирования типа PZL 7, установленного на редукционной подставке 9. Центроискатель состоит из цилиндрического корпуса, в нижней и верхней част

Дата добавления: 2019-02-08; просмотров: 1157;