Газофторидная технология.

В отличие от других неводных процессов они обеспечивают высокие коэффициент очистки (108) отработавшего топлива от продуктов деления позволяют получать в качестве конечных продуктов гексафторид урана, который можно направить на разделительные заводы для обогащения по 235U и смесь гексафторидов урана и плутония, из которой с помощью сравнительно простых методов можно получить смешанное уран-плутониевое топливо для ядерных реакторов.

Разработка фторидных способов началась еще в 50-е годы ХХ в.. Однако фторидные процесс переработки отработавшего ядерного топлива пока не нашли промышленного использования и находятся в стадии исследования, что обусловлено несколькими причинами.

Выделяемые финансовые средства не позволяют создать опытный модуль,

на котором было бы возможно разрабатывать и испытывать опытные образцы оборудования и различные компоновочные решения по созданию технологически схем для фторидного способа переработки отработавшего топлива. Друга причина — часто недостаточно обоснованно принимаются решения о проведении дорогостоящих испытаний заведомо бесперспективных технологически схем и аппаратурного оформления фторидных процессов.

В основе фторидной технологии регенерации отработавшего ядерного

топлива лежит способность основных компонентов топливных композиций — урана и плутония — образовывать высшие фториды — гексафториды урана и плутония по реакциям:

Гексафториды урана и плутония обладают высокой летучестью при сравнительно невысокой температуре (для UF6 tпл = 64,02 оС (под давлением), tкип = 56,6 °с; для PuF6 tпл =50,6 tкип = 62,З °С). При этом основная масса радионуклидов — ПД (щелочные, щелочноземельные, редкоземельные элементы и др.) образуют нелетучие или малолетучие фториды, которые легко выводятся из процесса в твердом виде на начальной стадии переработки ОЯТ. Различия летучести фторидных соединений позволяют осуществить глубокую очистку урана и плутония от всех ПД.

Комплекс требований к созданию технологической схемы по фторидной переработке ОЯТ состоит из нескольких пунктов.

1. Технология на основных стадиях ее осуществления должна быть безводной. В качестве химического реагента необходимо использовать самый сильный из простых веществ окислитель — молекулярный фтор без примеси фтороводорода. Исключается применение безводных фтороводорода, хлороводорода, фтористоводородной и соляной кислот и щелочей, органических экстрагентов, разбавителей и восстановителей, процессов гидролиза фторидов актиноидов и ПД.

2. Технологическая схема должна быть замкнутой:

по использованию материалов;

в пределах производственной площадки АЭС — по обращению и радиационно-эквивалентному захоронению радиоактивных отходов без нарушения природного радиационного баланса;

по использованию основного химического реагента с многократным использованием молекулярного фтора в собственном рецикле и исключением

его сброса в окружающую среду.

3. Газообразные ПД следуетсобирать и перерабатывать в концентрированном виде без их разбавления в больших объемах воздуха.

4. Использование электролитического способа восстановления смеси фторидов урана, плутония, нептуния до металлических порошков в низкоплавкой эвтектике фторидных солей.

5. Использование способа восстановления фторидов ПД расплавом кремния.

6. Использование для захоронения ПД и радиоактивных отходов конструкционных керамических материалов нового класса в виде нитридов, карбидов, боридов, силицидов различных металлов и др. соединений.

7. Выгоревшие делящиеся материалы могут пополняться со стороны только

природным или слабообогащенным (энергетическим) ураном в виде гексафторида урана.

8. Для обеспечения режима нераспространения делящихся материалов в

военных целях на всех стадиях переработки ОЯТ не должно осуществляться

извлечение плутония или обогащение Рu:U выше, чем в исходном топливе во

всех промежуточных продуктах.

9. Технология и оборудование должны быть пригодны для использования

при переработке ОЯТ ядерных реакторов на тепловых нейтронах типа ВВЭР,

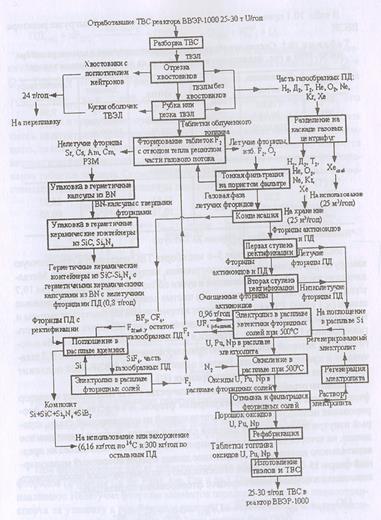

РБМК, РWR, BWR, AGR, HTGR и быстрых нейтронах типа LМFВR (реактор с жидкометаллическим теплоносителем) На рис. 1 изображен один из вариантов технологической схемы переработки отработавшего уран-плутониевого оксидного топлива на пристанционном заводе.

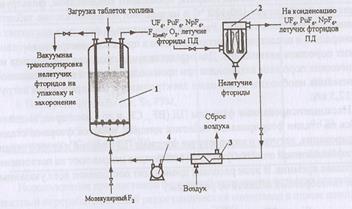

Рис. 1. Принципиальная технологическая схема фторидной переработки отработавшего оксидного топлива на радиохимическом заводе

Приведем краткое описание технологической схемы при переработке отработавшего уран- плутониевого топлива реактора ВВЭР-1000.

После выдержки в течение 3-6 месяцев сборка ТВС поступает в герметичную камеру на расчехловку, отрезку хвостовиков, заглушек и резку твэлов. Металлические части сборки, хвостовики и куски оболочек твэлов в количестве 19,7 т/год переплавляют с разделением на чистые слитки металла и загрязненные шлаки (< 1 т/год). Шлаки упаковывают в герметичные керамические ампулы и контейнеры, которые хранят в пристанционных сухих отсеках. Часть газообразных ПД из камеры разделки и резки подают на отделение стабильного ксенона, который используют по прямому назначению, остальные ПД закачивают и хранят в баллонах. Всего с одного реактора ВВЭР-1000 подлежит хранению не более 2,5 м3/год газообразных ПД.

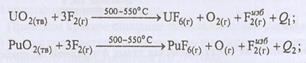

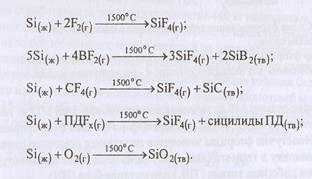

Таблетки отработавшего топлива в количестве 440 кг направляют в реактор фторирования оборотным молекулярным фтором. В качестве реактора фторирования используют аппарат, изготовленный из нержавеющей стали, который изнутри покрыт тонкой плотной пленкой никеля. Реактор имеет ложное днище, на которое насыпают стационарный слой таблеток топлива без их предварительного измельчения. Под ложное днище подают оборотный молекулярный фтор с 15-20% избытком относительно стехиометрически необходимого количества и осуществляют процесс фторирования по реакциям:

Указанные реакции являются автогенными, для их проведения не требуется подвода теплоты. Теплоту отводят принудительно отбором части газового потока (UF6(г.), PuF6(г.), NpF6(г.), O2(г.)) после реактора фторирования, его охлаждения и циркуляции через слой фторируемых таблеток топлива. Газовая смесь продуктов фторирования таблеток топлива имеет большую теплоемкость, ее объем для циркуляции и охлаждения для снятия теплоты регулируется автоматически в зависимости от заданной температуры в аппарате фторирования таблеток топлива. Схема аппарата фторирования таблеток топлива есистемой отвода избыточной теплоты показана на рис. 2.

Рис. 2. Схема фторирования таблеток топлива в аппарате со стационарным слоем:

1 - реактор фторирования; 2 - фильтр тонкой очистки газовой фазы; 3 - теплообменник для охлаждения газов; 4- регистратор расхода.

При фторировании 440 кг таблеток топлива образуется 5,75 кг нелетучих фторидов (фториды Сs, Sr, РЗЭ, Аm, Сm и др.). Процесс фторирования останавливают. Нелетучие фториды элементов передают с помощью пневмотранспорта на упаковку в герметичные капсулы из керамических конструкционных порошков диборида титана (TiВ2) или нитрида бора (NВ).

Капсулы с нелетучими фторидами ПД устанавливают в герметичные керамические контейнеры из карбида или нитрида кремния и направляют на захоронение в подземные сухие хранилища. Всего в год образуется и направляется на захоронение около 0,3 т нелетучих фторидов.

Газовую фазу из реактора фторирования после тонкой фильтрации направляют на конденсацию фторидов актиноидов и ПД при —60 °С в специальные ловушки, охлаждаемые жидким азотом. Фториды актиноидов, летучие и низколетучие фториды ПД подвергают двухступенчатой ректификационной очистке.

Очищенные от ПД фториды актиноидов подают на электролитическое восстановление до порошков металлов в расплаве эвтектики фторидных солей при 500-550 °С, порошок актиноидов выводят из электролизера в смеси с частью электролита, который отфильтровывают в две стадии на спиральном проволочном или пористом фильтре, а затем отмывают раствором серной кислоты. Отмытый от электролита металлический порошок актиноидов подвергают флотационной очистке от частиц графита, промывают конденсатом, фильтруют, сушат при температуре 100-120 оС и направляют на изготовление таблеток топлива, а затем твэлов и твс. Расплав электролита из фильтров поступает на регенерацию и последующее использование в процессе электролиза механических порошков актиноидов. Для осуществления процесса электролиза металлических порошков актиноидов при производительности пристанционного минизавода необходим лишь один электролизер с электрической нагрузкой 12,5 кА.

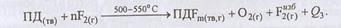

Несконденсированные фториды ПД, кислород, выделившийся на стадии фторирования таблеток топлива, избыток фтора со стадии фторирования, летучие и низколетучие фториды ПД с первой и второй стадий ректификационной очистки фторидов актиноидов направляют на поглощение в расплаве кремния. В этом расплаве происходит поглощение всех указанных выше газообразных веществ по реакциям

Образовавшийся композит Si-SiВ2-SiС-SiO2-силициды ПД в количестве 22,313 т/год упаковывают в герметичные керамические ампулы из ВN, ТiВ2 яли SiВ2 и керамические контейнеры из SiС или Si3N4. Композиционный материал ПД в керамических ампулах и контейнерах направляют в подземное пристанционное хранилище для захоронения.

Газообразный тетрафторид кремния, выделившийся по реакциям, электролитически восстанавливают с получением порошка кремния и молекулярного фтора. Молекулярный фтор с инертных анодов всех электролизеров используют в рецикле для фторирования таблеток топлива, а расплав кремния — для улавливания фторидов ПД. Использование предлагаемой фторидной технология позволит создать компактный перерабатывающий радиохимический завод в одном комплексе с двумя реакторами ВВЭР- 1000.

В результате осуществления предложенной фторидной технологии достигаются следующие преимущества:

фторидная технология является практически безреагентной, поскольку основной химический реагент для вскрытия отработавшего оксидного топлива — молекулярный фтор, выделяющийся на анодах в процессе электролиза, многократно используется в собственном рецикле при фторировании таблеток топлива;

+ радиоактивные ПД полностью извлекаются в концентрированном виде в твердой нерастворимой форме в количестве 0,193 т/год, газообразном состоянии в объеме 2,2 м3/год и в виде летучих и среднелетучих фторидов ПД в количестве 0,120 т/год при переработке отработавшего топлива с одного реактора ВВЭР- 1000, которые могут быть безопасно захоронены в пристанционном сухом хранилище с использованием новых конструкционных керамических материалов ВN, ТiВ2, ТiSi, SiС и Si3N4;

+ на всех стадиях переработки отработавшего топлива исключается наработка, выделение и использование делящегося материалов военного назначения, поэтому обеспечивается режим нераспространения ядерных материалов;

+ в технологических процессах радиохимической переработки таблеток топлива исключается образование и использование взрывоопасных газообразных, жидких и твердых веществ и их смесей;

+ обеспечивается ядерная безопасность, так как во всех аппаратах масса делящихся материалов меньше критической;

+ замкнутый цикл реактора ВВЭР-1000— пристанционный радиохимический завод исключает дорогостоящее и опасное транспортирование ОЯТ, необходима только поставка со стороны незначительного количества (примерно 0,5 т/год с учетом компенсации образующихся четных изотопов радионуклидов) слабообогащенного гексафторида урана (3,5-5,0% по 235U) для обеспечения одного реактора ВВЭР-1000;

+ предлагаемый пристанционный радиохимический завод по фторидной переработке отработавшего уран-плутониевого оксидного топлива может быть спроектирован и создан в настоящее время, а не в отдаленной перспективе, поскольку в технологии используются обычные, широко применяемые в химическом и металлургическом производствах, аппараты несложной конструкции;

+ использование указанных выше преимуществ по определению обеспечивает низкие удельные капитальные затраты на создание замкнутого ЯТЦ и низкую себестоимость рефабрикации уран-плутониевого оксидного топлива;

+ отмеченные преимущества могут быть получены и при переработке отработавшего ядерного топлива реакторов на быстрых нейтронах.

Дата добавления: 2020-08-31; просмотров: 975;