Пневматические и гидропневматические подвески: принцип работы и конструкции

Регулирование жесткости подвески в зависимости от изменения массы подрессоренной части наиболее эффективно и просто реализуется при использовании пневматического упругого элемента. Данная способность является ключевым преимуществом пневмоподвесок, позволяющим поддерживать постоянный клиренс и высоту кузова автомобиля независимо от загрузки. Принцип основан на изменении давления воздуха или газа в замкнутом объеме, что автоматически корректирует несущие свойства системы. Это обеспечивает стабильность ходовых качеств как порожнего, так и полностью груженого транспортного средства.

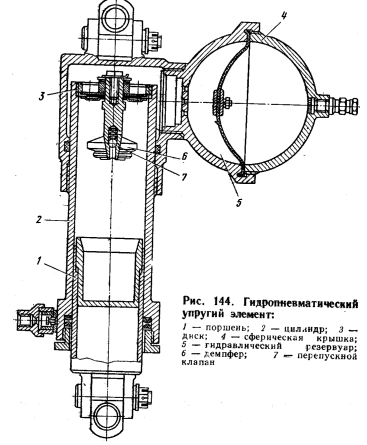

По конструктивному исполнению упругого элемента пневматические подвески классифицируются на системы с резинокордными оболочками (баллонного типа) и телескопическими (диафрагменными) элементами. На рис. 142 и рис. 143 представлены типовые схемы подвесок с пневматическим упругим элементом баллонного и диафрагменного типа соответственно. В качестве рабочего тела в них используется сжатый воздух или газ, находящийся под давлением 0,5–0,8 МПа. Гидропневматическая подвеска, объединяющая в одном агрегате газ и жидкость, показана на рис. 144.

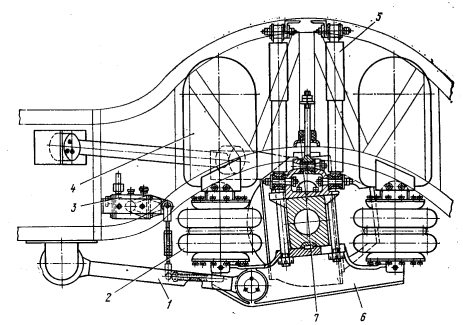

Рис. 142. Зависимая пневматическая балонная подвеска ведущих колес автобуса ЛАЗ-699: 1 - тяга; 2 — баллон; 3 — регулятор; 4 — резервуар; 5 — амортизатор; 6 — балка; 7 - буфер отбоя

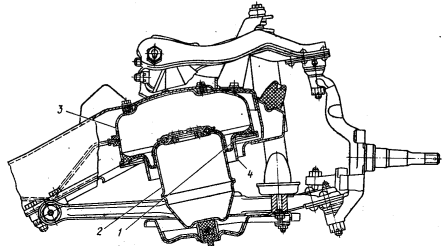

Рис. 143. Передняя пневматическая подвеска автомобиля с диафрагменным упругим элементом: 1 — резинокордная диафрагма; 2 — поршень; 3 — корпус; 4 — направляющая

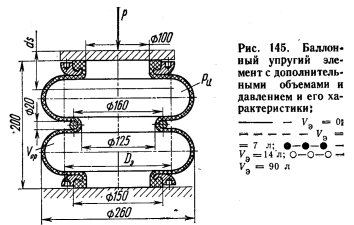

Работа пневматического упругого элемента основана на физическом законе: при сжатии (осадке) баллона его внутренний объем уменьшается, что приводит к росту давления газа и, как следствие, увеличению жесткости подвески. Для компенсации этого эффекта и снижения общей жесткости в систему вводится дополнительный резервуар (ресивер). Правильным подбором объема такого ресивера для конкретного баллона можно обеспечить постоянство статического прогиба и высоты кузова при широком диапазоне статических нагрузок.

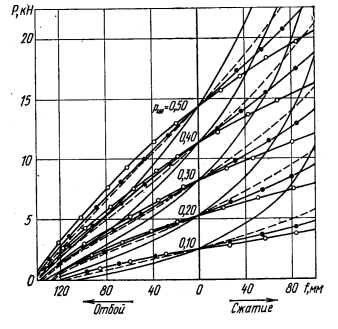

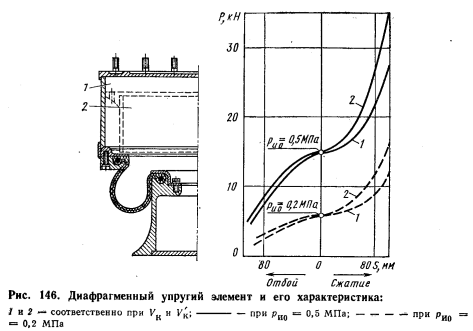

На рис. 145 и рис. 146 приведены характеристики баллонного и диафрагменного упругих элементов, демонстрирующие их поведение при различных объемах и давлениях. Эти графики позволяют инженерам выбрать необходимый упругий элемент в соответствии с заданными требованиями к характеристикам подвески. Анализ показывает, что баллонные упругие элементы имеют ограничение по снижению собственной частоты подвески (1–1,3 с⁻¹) и часто требуют применения объемных дополнительных резервуаров.

В отличие от них, диафрагменные упругие элементы способны обеспечивать более низкую собственную частоту колебаний, что напрямую улучшает плавность хода. Благодаря этому они нашли широкое применение на легковых автомобилях и автобусах. Рис. 146 иллюстрирует конструкцию и характеристики такого элемента, где разность объемов Vк и V’к составляет 3 литра. Однако, по сравнению с баллонными, диафрагменные элементы обладают и рядом недостатков.

К основным недостаткам диафрагменного упругого элемента относится меньшая грузоподъемность при одинаковых с баллонным элементом давлении и габаритных размерах. Кроме того, ему свойственно значительное увеличение жесткости при динамическом (быстром) нагружении, что может негативно сказываться на комфорте при проезде резких неровностей. Эти особенности необходимо учитывать при проектировании ходовой части транспортного средства.

Несмотря на конструктивные различия, все пневматические подвески обладают общими преимуществами. К ним относится полное отсутствие трения в самом упругом элементе, что гарантирует точное срабатывание; незначительная масса и более низкий уровень шума по сравнению с традиционными стальными пружинами. Эти факторы вносят существенный вклад в повышение комфортабельности автомобиля.

Однако пневматические подвески имеют и существенные недостатки. Они требуют автономного расположения направляющего и гасящего устройств, что усложняет компоновку. Система отличается высокой стоимостью, сложностью конструкции и ограниченной долговечностью таких компонентов, как компрессор, регуляторы и клапаны. Это предъявляет повышенные требования к качеству изготовления и обслуживания.

Важнейшим компонентом системы является автоматический регулятор положения кузова. Его задача — поддерживать практически постоянную частоту собственных колебаний и заданное расстояние от кузова до дорожного полотна при любых статических нагрузках. Регулятор, схема которого представлена на рис. 147, снабжен гидравлическим замедлителем и активируется только при изменении статической нагрузки, оставаясь неактивным во время движения по неровностям.

Рис. 147. Регулятор положения кузова с гидравлическим замедлителем: 1 — шестерня; 2 — амортизирующее устройство; 3 — толкатель; 4 и 5 — клапаны; 6 - клапан регулировочного винта

Принцип работы регулятора положения кузова заключается в следующем. Устройство закреплено на подрессоренной массе и через тягу и пружину связано с неподрессоренной частью. При увеличении нагрузки на подвеску шестерня (1) поворачивается, преодолевая сопротивление амортизирующего устройства (2). Толкатель (3) перемещается и открывает клапан (4), позволяя воздуху из ресивера поступать в упругие элементы, пока кузов не вернется в исходное положение.

При уменьшении нагрузки процесс происходит в обратном порядке: шестерня (1) поворачивается в противоположную сторону, открывая клапан (5), и избыточный воздух стравливается в атмосферу. Замедлитель, включающий амортизирующее устройство (2) и разобщающую пружину, предотвращает срабатывание регулятора при кратковременных воздействиях, таких как крены кузова или движение по неровностям.

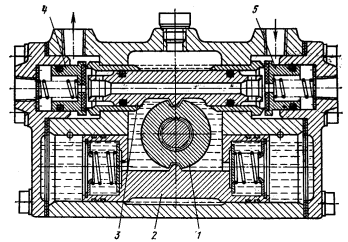

Отдельного внимания заслуживают телескопические гидропневматические упругие элементы. В них усилие от сжатого газа передается через жидкость, что позволяет объединить в одном агрегате упругий элемент, ограничитель хода и гидравлический амортизатор. На рис. 144 показано, как при движении колеса вверх поршень (1) вытесняет жидкость из цилиндра (2) в гидропневматический резервуар (5).

Гашение колебаний в таком элементе обеспечивается калиброванными отверстиями и клапанами в диске (3), создающими сопротивление перетеканию жидкости. На второй половине хода сжатия демпфер (6) входит в стакан поршня, вытесняя жидкость через зазоры и перепускной клапан (7). Таким образом, пневмогидравлический упругий элемент поршневого типа является комплексным решением, выполняющим несколько функций одновременно.

Автоматическое регулирование положения кузова может также осуществляться с помощью компактного гидравлического насоса. Поскольку жидкость уплотняется лучше, чем газ, использование гидронасосов вместо компрессоров позволяет значительно повысить рабочее давление в упругом элементе — до 20 МПа. Это, в свою очередь, позволяет уменьшить габаритные размеры и массу всей конструкции.

Применение гидропневматических упругих элементов особенно целесообразно для автомобилей большой и сверхбольшой грузоподъемности, где требуются высокие несущие способности при компактных размерах. Однако общим недостатком таких продвинутых систем является наличие в их конструкции большого количества сложных уплотнений, что предъявляет высочайшие требования к точности изготовления и качеству материалов.

Сведения об авторах и источниках:

Авторы: П. П. Лукин; Г. А. Гаспарян; В. Ф. Родионов; К. Ю. Чириков.

Источник: Конструирование и расчет автомобиля. Необычные двигатели.

Данные публикации будут полезны студентам автомобилестроительных и транспортных специальностей, начинающим инженерам-конструкторам и технологам автопрома, а также всем, кто интересуется глубоким пониманием процессов проектирования и компоновки современных автомобилей.

Дата добавления: 2025-12-01; просмотров: 108;