Конструкция ободов автомобильных колес: типы, параметры и крепление

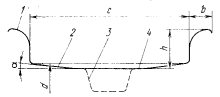

Основные геометрические параметры обода. Профиль обода, как показано на рис. 174, характеризуется рядом ключевых параметров. К ним относятся ширина обода (c), посадочный диаметр (d), угол наклона посадочных полок (α), а также высота (h) и ширина (b) бортовых закраин. Увеличение ширины обода положительно влияет на характеристики шины: повышается срок службы и грузоподъемность, снижаются сопротивление качению и угол увода. Посадочный диаметр определяется по длине окружности, измеряемой специальной шариковой рулеткой, с жестким допуском ±0,4 мм. Угол наклона посадочных полок, стандартно составляющий (5±1)°, облегчает монтаж и демонтаж шины и повышает надежность ее фиксации.

Рис. 174. Элементы профиля обода: 1 — закраина борта; 2 — посадочная полка; 3 — монтажный ручей; 4 — цилиндрическая часть; с — ширина; d — посадочный диаметр; α — угол наклона посадочной полки; h — высота бортовых закраин; b — ширина бортовых закраин

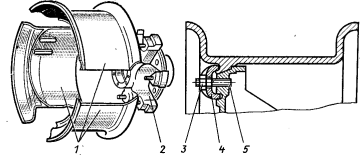

Типы и конструкция ободьев для дисковых колес. В массовом автомобилестроении наиболее распространены дисковые колеса с неразборными однокомпонентными ободами. Конструкция такого колеса, представленная на рис. 175 (автомобиль ГАЗ-24), включает обод (1), монтажный ручей (2), диск (3) с ребрами жесткости и элементы для крепления декоративного колпака. Для бескамерных шин посадочные полки обода имеют специальный профиль, обеспечивающий герметичность. Также существуют двух- и трехкомпонентные разборные ободы, состоящие из самого обода, разрезного замкового кольца и посадочного кольца. Эти обода, как видно на рис. 176, имеют посадочные конические поверхности (К) и применяются преимущественно с камерными шинами на грузовом транспорте.

Рис. 175. Дисковое колесо с неразборным однокомпонентным ободом (автомобиль ГАЗ-24) и профиль посадочных полок для бескамерных шин: 1 — обод; 2 — монтажный ручей; 3 — выступ для крепления декоративного колпака; 4 ребро жесткости; 5 — диск

Стандартизация и производство ободьев. Размеры ободьев строго стандартизированы. Для легковых и легких грузовых автомобилей типичны диаметры 330, 355, 380 мм (13, 14, 15 дюймов), а для грузовиков средней и большой грузоподъемности — 508 мм (20 дюймов). Условное обозначение типоразмера включает ширину обода в мм, буквенный индекс высоты закраины и номинальный диаметр в мм. Однокомпонентные ободы изготавливают профилированием из стальной полосы толщиной 3–4 мм, а детали разборных ободов — методом горячей прокатки. Эти технологии отвечают требованиям массового производства и обеспечивают необходимую прочность и точность.

Ободья специальной конструкции для спицевых колес. Для автомобилей большой грузоподъемности со спицевыми колесами, выпускаемых мелкими сериями, иногда применяются ободья с поперечными разъемами системы «Трилекс». Их конструкция, изображенная на рис. 177 (автомобили МАЗ-502, КрАЗ-219), включает три секторных кольца (1), соединяемых специальными замками. Центрирование на спицевой ступице (2) осуществляется по внутренней конической поверхности. Главное преимущество такой конструкции — легкость монтажа шины с помощью монтажной лопатки, однако она отличается технологической сложностью и высокой трудоемкостью изготовления.

Рис. 177. Обод с поперечными разъемами ( «Трилекс») для спицевого колеса (автомобили МАЗ-502, КрАЗ-219): 1 — секторы обода; 2 — спицевая ступица; 3 — гайка; 4 — прижим; 5 — шпилька

Конструкция, изготовление и нагрузка дисков колеса. Диск служит для соединения обода со ступицей. Его чашеобразная форма обеспечивает высокую изгибную жесткость и исключает работу со знакопеременными напряжениями, что критично при циклическом нагружении. Важным параметром является вылет колеса — расстояние от центральной плоскости колеса до привалочной поверхности диска. Он регламентирован ГОСТом и должен исключать контакт сдвоенных шин в нагруженном состоянии. Диски изготавливают из листовой стали толщиной 3–11 мм, часто с переменной толщиной и вентиляционными отверстиями для облегчения, и соединяют с ободом сваркой.

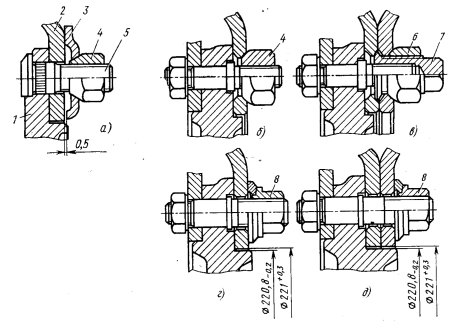

Способы крепления дисков колес. Схемы крепления дисков представлены на рис. 178. В колесах легковых автомобилей (рис. 178, а) центрирование и крепление выполняются коническими гайками (4). Для грузовиков характерно крепление гайками со сферической опорной поверхностью (рис. 178, б). В сдвоенных колесах (рис. 178, в) внутреннее колесо фиксируется колпачковой гайкой (7), а наружное — гайкой, навинчивающейся на нее. Для взаимозаменяемости сферические фаски выполняют с двух сторон диска. Современная тенденция — переход на крепление по рекомендации ИСО (рис. 178, г, д), где колесо центрируется по выступу ступицы и крепится гайками с вращающейся шайбой.

Рис. 178. Крепление дисковых колес: а — легкового автомобиля; б и в — соответственно одинарного и сдвоенных грузового автомобиля; г и д — то же по рекомендации ИСО; 1 — ступица; 2 — тормозной барабан (диск); 3 — диск; 4 — гайка; 5 — шпилька; 6 — гайка крепления наружного колеса; 7 — колпачковая гайка крепления внутреннего колеса; 8 — гайка с вращающейся шайбой

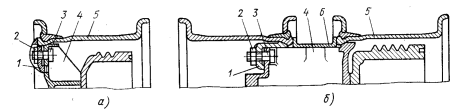

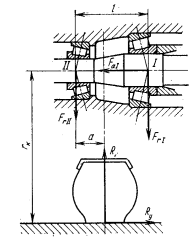

Крепление обода на спицевой ступице и конструкция ступиц. В бездисковых (спицевых) колесах обод крепится непосредственно к ступице. Как показано на рис. 179, центрирование происходит по конической поверхности K, а осевая фиксация — с помощью прижима и распорного кольца. Ступица предназначена для установки колеса на ось или поворотный кулак через подшипники. Ступицы для дисковых колес имеют фланец для крепления диска и тормозного барабана. Ступицы для бездисковых колес выполняются заодно со спицами, на периферии которых крепится обод. Их обычно отливают из ковкого чугуна или стали.

Рис. 179. Крепление обода на ступице со спицами бездисковых колес (автомобиль МАЗ-500): а — одинарного; б — сдвоенных; 1 — прижим; 2 — гайка; 3 — болт; 4 — ступица; 5 — обод; 6 — распорное кольцо

Рис. 180. Схема для расчета нагрузок, действующих на подшипники ступицы колеса управляемого и ведущего с разгруженными полуосями мостов: l и ll — центры соответственно наружного и внутреннего подшипников ступицы колеса

Особенности установки подшипников ступицы. Подшипники ступицы устанавливают с максимальным расстоянием между их центрами, как показано на рис. 180, чтобы уменьшить нагрузки от изгибающих моментов, создаваемых боковыми силами. Центр подшипника — это точка, через которую проходит равнодействующая сил от тел качения. Более мощный внутренний подшипник размещают ближе к центральной плоскости колеса (или к средней плоскости сдвоенных колес). Конструктивно ступицу стремятся спроектировать так, чтобы она не выступала за пределы шины, что обеспечивает ее защиту. В качестве подшипников ступицы широко применяют роликовые конические или шариковые радиально-упорные подшипники.

Сведения об авторах и источниках:

Авторы: П. П. Лукин; Г. А. Гаспарян; В. Ф. Родионов; К. Ю. Чириков.

Источник: Конструирование и расчет автомобиля. Необычные двигатели.

Данные публикации будут полезны студентам автомобилестроительных и транспортных специальностей, начинающим инженерам-конструкторам и технологам автопрома, а также всем, кто интересуется глубоким пониманием процессов проектирования и компоновки современных автомобилей.

Дата добавления: 2025-12-01; просмотров: 96;