Конструкция и жесткость главной передачи автомобиля: факторы надежности

Надежная и бесшумная работа главной передачи определяется совокупностью ключевых факторов. К ним относятся жесткость валов и их опор, выбранная схема расположения и износостойкость подшипников, а также общая жесткость картера главной передачи. Для обеспечения высокого качества зацепления необходима строгая точность изготовления и сборки всех компонентов передачи. Однако эксплуатационные нагрузки приводят к неизбежному нарушению взаимного расположения шестерни и колеса. Влияние этих деформирующих сил может быть минимизировано за счет ряда грамотных технологических и конструктивных мероприятий.

Для повышения устойчивости зацепления в конических зубчатых парах часто применяют зубья с круговым профилем. Данная технология предполагает создание локализованного, то есть неполного, контакта между рабочими поверхностями зубьев. Это достигается за счет выполнения радиуса кривизны зубьев шестерни несколько меньшим, чем у зубьев колеса. Следовательно, касание происходит преимущественно в центральной части зуба. При малых нагрузках зона контакта занимает примерно половину его длины, а при возрастании нагрузки распространяется на всю рабочую поверхность.

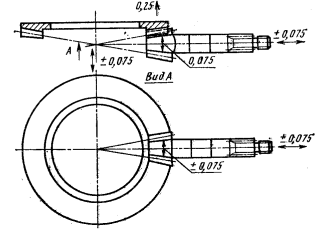

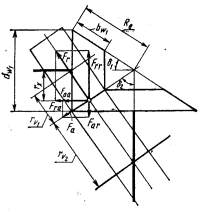

Незначительное относительное смещение шестерни и колеса в такой конструкции приводит лишь к небольшому смещению зоны контакта от середины зуба. Важно, что это не вызывает критического нарушения работы зацепления. На рис. 109 иллюстрируются установленные практикой предельные смещения в конической паре, которые не приводят к значительному ухудшению ее функциональности. Наибольшее влияние на величину смещения оказывает конструкция опорных узлов. Монтаж вала шестерни на двух опорах, расположенных по обе стороны от нее, существенно уменьшает стрелу прогиба.

Рис. 109. Предельные смещения конических зубчатых колес

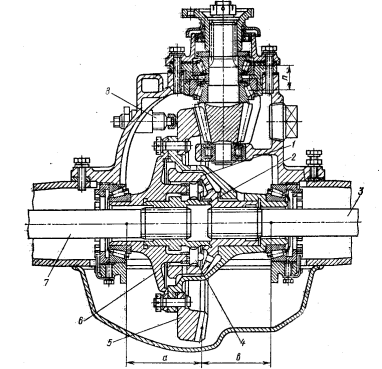

Конструкция с двумя опорами, изображенная на рис. 110, однако, не всегда реализуема на практике. Размещение прилива для дополнительной опоры часто затруднено, особенно в случае применения цельной неразрезной балки ведущего моста. Кроме того, такая компоновка усложняет процесс механической обработки картера. По этой причине, несмотря на более высокую жесткость схемы с дополнительной опорой, широкое распространение получили конструкции с консольным расположением шестерни. Угловой прогиб шестерни эффективно уменьшается при увеличении расстояния между подшипниками.

Рис. 110. Главная передача с кулачковым дифференциалом: 1 и 2 — кулачковые шайбы; 3 и 7 — полуоси; 4 — сухари; 5 и 6 — корпус дифференциала; 8 - регулируемый упор зубчатого колеса

Для консольных схем рекомендуется выбирать расстояние между подшипниками не менее чем в 2,5 раза больше большего диаметра шестерни. В случае неконсольной конструкции это расстояние может быть уменьшено до 0,7 от диаметра. Значительное влияние на осевую жесткость узла оказывают конические роликовые подшипники. Увеличение угла конуса подшипника напрямую повышает жесткость в осевом направлении, но при этом снижает его радиальную жесткость. Поэтому применение подшипников с большим углом конуса наиболее целесообразно именно в схемах с дополнительной опорой.

При установке конических подшипников для минимизации длины консоли и увеличения базы между опорами их рекомендуется располагать вершинами конусов внутрь вала. Такая схема установки «навстречу друг другу» способствует оптимальному распределению нагрузок. Жесткость зубчатого колеса главной передачи также напрямую зависит от типа используемых подшипников и расстояния между его опорами. Для равномерного распределения радиальной нагрузки по подшипникам необходимо стремиться к равенству плеч приложения сил.

В редукторах с большими передаточными числами и значительными диаметрами колес наиболее опасными являются угловые деформации. Они вызываются действием момента от осевой силы на плече, равном радиусу зубчатого колеса. Для компенсации этих деформаций во многих конструкциях предусматривают специальные упоры, устанавливаемые напротив зоны зацепления. Зазор между упором и зубчатым колесом назначается таким образом, чтобы упор вступал в действие при превышении допустимой величины перемещения колеса под нагрузкой.

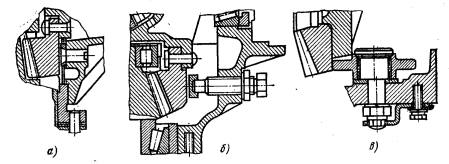

Конструктивно упоры могут быть нерегулируемыми и регулируемыми, как показано на рис. 111 (а, б, в). Регулируемые упоры, в том числе с вращающимся роликом, применяются в случаях, когда предусмотрена возможность технической регулировки положения самого зубчатого колеса. Существенно повысить жесткость системы в осевом направлении позволяет применение регулировки подшипников с предварительным натягом. Сущность данного метода заключается в устранении монтажных зазоров и создании предварительного сжатия тел качения.

Рис. 111. Упоры зубчатого колеса: а—в — упоры соответственно нерегулируемый, регулируемый и регулируемый с вращающимся роликом

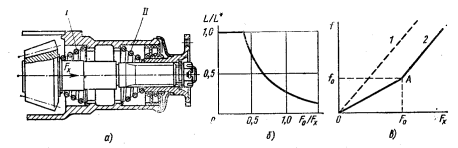

На рис. 112, а представлена упрощенная схема, где податливости подшипников условно заменены пружинами одинаковой жесткости. При отсутствии предварительного натяга осевая сила уравновешивается лишь одной пружиной, что приводит к значительному смещению. Если же пружины предварительно деформированы, то осевое перемещение вала под той же нагрузкой уменьшается вдвое. На рис. 112, в графически показана зависимость осевых смещений от величины силы при отсутствии и наличии предварительного поджатия.

С увеличением предварительного натяга снижается риск нарушения правильного зацепления зубчатых колес и улучшается работа подшипникового узла. Это обусловлено более равномерным распределением нагрузки между телами качения. Однако превышение оптимальной величины натяга приводит к резкому снижению долговечности подшипника. На рис. 112, б показано влияние предварительного натяга на ресурс подшипника. Как видно из графика, натяг до 40% от величины осевой нагрузки не снижает долговечность.

Рис. 112. Предварительный нагяг подшипников: а — схема; б и в — влияние предварительного натяга соответственно на долговечность подшипников и жесткость ведущего вала главной передачи

Рис. 113. Схема замены конических колес эквивалентными цилиндрическими и действующие силы в зацеплении

Поскольку средний эксплуатационный крутящий момент обычно не превышает 70% от максимального момента двигателя, за величину предварительного натяга принимают примерно 30% от осевой нагрузки при полном крутящем моменте. На практике величину натяга контролируют по изменению расстояния между кольцами подшипников после устранения зазоров или по величине момента трения при проворачивании вала. В зависимости от грузоподъемности автомобиля момент для проворачивания шестерни обычно составляет 2–4 Н·м. Для анализа сил в зацеплении конические колеса часто заменяют эквивалентными цилиндрическими, как показано на рис. 113.

Сведения об авторах и источниках:

Авторы: П. П. Лукин; Г. А. Гаспарян; В. Ф. Родионов; К. Ю. Чириков.

Источник: Конструирование и расчет автомобиля. Необычные двигатели.

Данные публикации будут полезны студентам автомобилестроительных и транспортных специальностей, начинающим инженерам-конструкторам и технологам автопрома, а также всем, кто интересуется глубоким пониманием процессов проектирования и компоновки современных автомобилей.

Дата добавления: 2025-12-01; просмотров: 82;