Карданная передача автомобиля: назначение, устройство и принцип работы

Карданная передача является ключевым элементом трансмиссии автомобиля, предназначенным для передачи крутящего момента между агрегатами, валы которых расположены несоосно. Конструктивно данная передача включает в себя карданные шарниры, валы и промежуточные опоры. Условия ее функционирования напрямую определяются углами наклона соединяемых валов, причем увеличение угла усложняет эксплуатацию. Эти углы возникают вследствие монтажных неточностей и деформаций рамы в процессе движения транспортного средства.

Угол между валами варьируется в зависимости от типа соединяемых механизмов. Для соединения коробки передач с раздаточной коробкой или промежуточной опорой допустимый угол наклона обычно не превышает 3–5°. Наиболее сложные условия характерны для привода ведущих управляемых колес, где угол может достигать 40°, динамически изменяясь по величине и направлению. Конструкция передачи должна компенсировать изменение расстояния между агрегатами, для чего применяются подвижные шлицевые соединения, обеспечивающие осевое смещение валов.

К карданным передачам предъявляется комплекс строгих технических требований, обеспечивающих надежность и эффективность. Основные требования включают обеспечение надежной передачи момента, создание условий для равномерного вращения ведомого вала и исключение резонансных явлений в рабочем диапазоне скоростей. Кроме того, передача должна обладать высоким коэффициентом полезного действия (КПД), минимальными вибрационными нагрузками и уровнем шума, а также длительным периодом технического обслуживания.

Основным компонентом передачи является карданный шарнир, тип которого определяет кинематическую схему и максимально допустимые углы между валами. Шарниры подразделяются на шарниры неравных (асинхронные) и равных (синхронные) угловых скоростей. Асинхронные шарниры при наличии угла между валами вызывают циклическое неравенство угловых скоростей ведущего и ведомого валов. Синхронные шарниры обеспечивают равенство угловых скоростей при любом угле, что критически важно для привода ведущих управляемых колес.

По конструктивным признакам шарниры делятся на жесткие и мягкие (упругие). В жестких шарнирах момент передается через шарнирное соединение деталей, например, крестовину и игольчатые подшипники. В упругих шарнирах используются детали с высокой податливостью, такие как резиновые муфты. Типичные причины разрушения жестких шарниров включают бринеллирование (образование лунок) и выкрашивание шипов крестовины, а также износ рабочих поверхностей стаканов подшипников из-за усталостных явлений и недостаточной смазки.

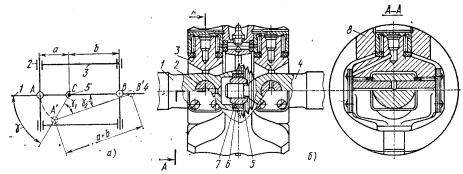

Процесс бринеллирования возникает вследствие неравномерного распределения нагрузки по длине игл подшипника при их смещении. Это явление характерно для шарниров с малой жесткостью вилок, недостаточной твердостью материалов или большими зазорами. Конструкция современного карданного шарнира должна минимизировать переменный дисбаланс, вызванный осевыми зазорами под действием центробежных сил. Для этого к точности фиксации центра крестовины и осевым зазорам предъявляются повышенные требования, что иллюстрируется на Рис. 82 и Рис. 83.

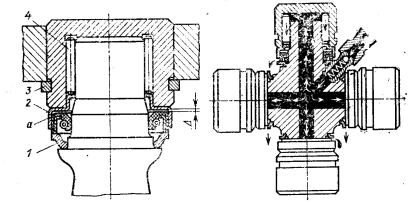

Надежная фиксация игольчатых подшипников в проушинах вилок является критически важной задачей. Использование стопорных колец, сортированных по толщине (Рис. 83), позволяет более жестко ограничивать самопроизвольное смещение деталей по сравнению с фиксацией стопорными пластинами. На долговечность подшипников значительное влияние оказывает система смазки, конструкция уплотнений и качество смазочного материала. Попадание абразивных частиц приводит к быстрому разрушению высокоточных компонентов подшипника.

В современных передачах применяются две основные системы смазки подшипников: одноразовая и бесклапанная (проточная). При одноразовой системе на этапе сборки в подшипник закладывается консистентная смазка. Проточная система, показанная на Рис. 83, позволяет заменять смазку без разборки шарнира. В такой конструкции сальник установлен так, что отработанный материал и продукты износа выдавливаются наружу под давлением новой смазки, что исключает необходимость в предохранительном клапане.

Рис. 83. Схема фиксации игольчатого подшипника: Δ — зазор между торцом сальника и обоймой; а — фаска для посадки сальника; 1 - грязе-отражатель; 2 — кольцо; 3 — стопорное кольцо; 4 — игольчатый подшипник

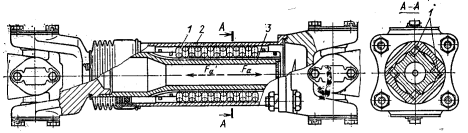

Для компенсации изменения длины передачи применяются подвижные шлицевые соединения (Рис. 82). При перемечении шлицев под нагрузкой возникает осевая сила трения, величина которой зависит от передаваемого момента, коэффициента трения и радиуса шлицев. Большие осевые силы на малой площади контакта приводят к интенсивному износу, увеличению дисбаланса и вибрациям. Для снижения износа шлицевые соединения размещают ближе к опорам, улучшают смазку и чистоту обработки поверхностей.

Рис. 82. Карданная передача автомобиля: а — с двумя валами и промежуточной опорой; б — с одним валом и удлинителем на коробке передач; 1 — промежуточная опора; 2 — резиновая втулка; 3 — скользящая вилка; 4 - наконечник трубы; 5 — карданный шарнир

Кардинальное снижение осевой нагрузки достигается заменой трения скольжения на трение качения. На Рис. 84 представлена карданная передача с роликами, где шлицевое соединение оснащено роликами, катящимися по канавкам. Такая конструкция особенно эффективна в приводах ведущих колес. Для обеспечения соосности и снижения износа соотношение рабочей длины шлицев к их диаметру должно быть не менее 2.

Рис. 84. Карданная передача с роликами: 1 — ролики; 2 и 3 — карданные трубы соответственно с наружными и внутренними канавками

При небольших углах (до 5°) вместо жестких шарниров могут применяться резиновые муфты (Рис. 85). Эти муфты компенсируют несоосность и обладают осевой податливостью, что иногда позволяет отказаться от скользящего шлицевого соединения. Они не требуют смазки, снижают крутильную жесткость и динамические нагрузки. К материалам таких муфт предъявляются высокие требования по прочности, морозо- и теплостойкости.

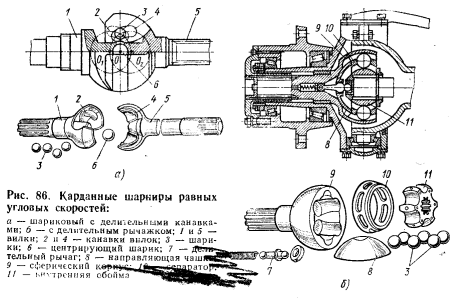

Карданные шарниры равных угловых скоростей (ШРУСы) (Рис. 86) широко используются в приводах ведущих управляемых колес, обеспечивая равномерное вращение при больших углах. Наиболее распространены шариковый шарнир с делительными канавками (Рис. 86, а) и шарнир с делительным рычажком (Рис. 86, б). В обоих типах центры шариков расположены в биссекторной плоскости, что гарантирует равенство угловых скоростей.

В шарнире с делительными канавками момент передается шариками, перемещающимися по криволинейным канавкам в вилках. Симметричное расположение канавок обеспечивает постоянное нахождение шариков в биссекторной плоскости. Для центрирования вилок используется установочный шарик. Сборка является селективной, с подбором шариков в жестком допуске, что позволяет работать при углах до 35°.

Высокие контактные напряжения в шарнирах с делительными канавками, где одновременно работают лишь два шарика из четырех, предъявляют повышенные требования к материалу вилок (часто сталь 15НМ) и шариков (сталь ШХ15). Стремление уменьшить напряжения привело к созданию шарнира с делительным рычажком, где в передаче момента участвуют все шесть шариков, что повышает долговечность. Однако такая конструкция технологически сложнее и дороже.

Совершенствование профиля канавок позволяет повысить надежность. Замена кругового профиля на эллиптический смещает зону контакта от кромки, снижая риск выкрашивания. Радиус кривизны канавки должен на 1.5–2% превышать радиус шарика. Также применяются шариковые шарниры без делительного механизма (Рис. 87, а), где канавки нарезаны из смещенных центров, что позволяет увеличить допустимый угол перекоса.

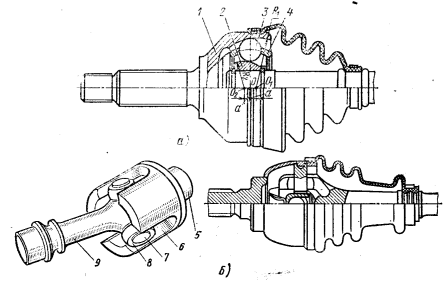

Широкое применение нашли шарниры с тремя шипами (Рис. 87, б), заменяющие и шлицевое соединение. Момент передается сферическими роликами, скользящими по шипам и дорожкам. Конструкция обеспечивает угол поворота до 43°, но технологически проще шариковых, хотя и не гарантирует полной синхронности.

Рис. 87. Шариковые шарниры: а — со смещенными центрами канавок; б - с тремя шипами; 1 и 2 — наружная и внутренняя сферические обоймы; 3 — шарики; 4 — сепаратор; 5 и 9 — валы карданного сочленения; 6 - цилиндрические канавки; 7 — шипы; 8 — сферические ролики

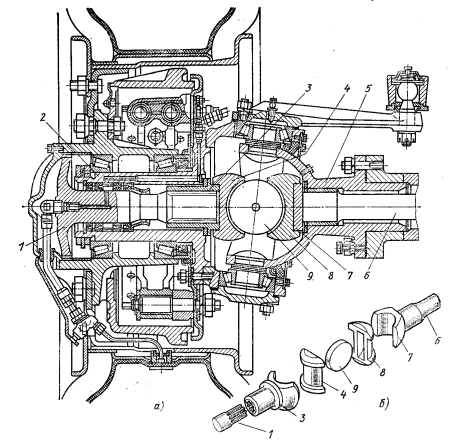

Для обеспечения синхронности при больших моментах применяются сдвоенные карданные шарниры, состоящие из двух асинхронных шарниров и центрирующего устройства (Рис. 88). Синхронность достигается при равенстве углов и расположении вилок в одной плоскости, что обеспечивается центрирующим устройством с сферическим сухарем и обоймой. Недостатками являются большие габариты, сложность и ненадежность уплотнений.

Рис. 88. Кинематическая схема и конструкция сдвоенного карданного шарнира с центрирующим устройством: 1 и 4 — валы с проушинами; 2 — палец; 3 — крестовина; 5 — центрирующее устройство; 6 и 7 — сферические обойма и сухарь; 8 - корпус шарнира

Рис. 89. Привод переднего колеса автомобиля с кулачковым карданным шарниром: а — общий вид; 6 — детали кулачкового шарнира; 1 и 6 — полуоси; 2 — поворотная цапфа; 3 и 7 — вилки; 4 и 8 — кулачки; 5 — шаровая опора; 9 — диск

На грузовиках средней и большой грузоподъемности распространены сдвоенные кулачковые (сухарные) карданные шарниры (Рис. 89). Большие опорные поверхности позволяют изготавливать их из углеродистых сталей и передавать значительные моменты при углах до 50°. Недостатком является низкий КПД из-за трения скольжения, что требует обильного смазывания и применения защитных кожухов для увеличения срока службы.

Сведения об авторах и источниках:

Авторы: П. П. Лукин; Г. А. Гаспарян; В. Ф. Родионов; К. Ю. Чириков.

Источник: Конструирование и расчет автомобиля. Необычные двигатели.

Данные публикации будут полезны студентам автомобилестроительных и транспортных специальностей, начинающим инженерам-конструкторам и технологам автопрома, а также всем, кто интересуется глубоким пониманием процессов проектирования и компоновки современных автомобилей.

Дата добавления: 2025-12-01; просмотров: 101;