Звіт з лабораторної роботи

1. Число зубців досліджуваного зубчастого колеса z.

2. Ширина зубчастого колеса b, мм.

3. Кут вихідного контуру різального інструменту α = 20°.

4. Визначення модуля зачеплення першим способом.

5. Визначення модуля зачеплення другим способом.

6. Найближчі значення модуля по стандарту.

7. Розрахунок розмірів зубчастого колеса d, da, df, мм.

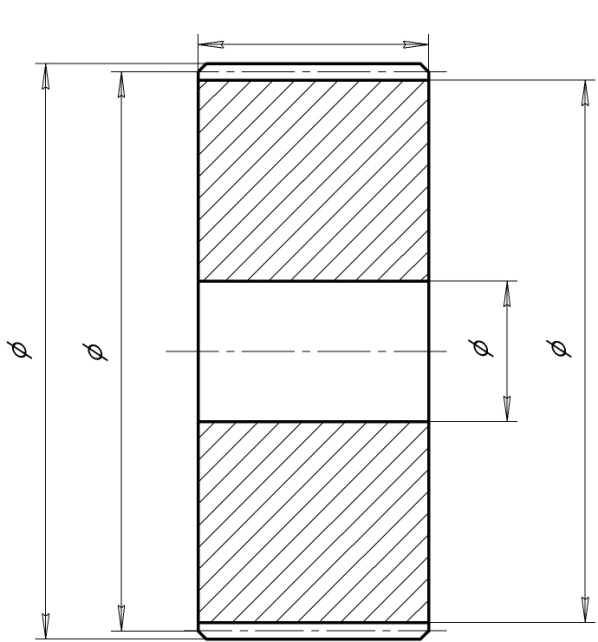

8. Ескіз зубчастого колеса.

Рис. 4.3. Приклад побудови ескізу зубчастого колеса

4.6. Контрольні питання

1. Що таке крок зубчастого колеса?

2. Що таке модуль зубчастого зачеплення?

3. Основні геометричні параметри зубчастого колеса.

Список літератури

1. Гузенков П.Г. Детали машин: учеб. Пособие для студентов втузов. – 3-е изд., перераб. и доп. – М.: Высш. шк., 1982. – С. 153-163.

2. Решетов Д.Н. Детали машин: учебник для студентов машиностроительных и механических специальностей вузов. – 4-е изд., перераб. и доп. – М.: Машиностроение., 1989. – С. 150-157.

3. Устюгов Н.И. Детали машин. – М.: Высш. шк. – 1973. – С. 90-91.

ЛАБОРАТОРНА РОБОТА №5

ПОБУДОВА ЕВОЛЬВЕНТНИХ ПРОФІЛІВ ЗУБЧАСТИХ КОЛІС ЗА МЕТОДОМ ОБКАТУВАННЯ

Мета роботи

Одержання наочного уявлення про технологічний процес нарізування зубців коліс за методом обкатування, про виникнення явища підрізання зубців і впливу зсуву зуборізного інструмента на їх форму.

Устаткування та матеріали

Прилад ТММ-42, паперовий диск.

Теоретична частина

Короткі відомості про методи виготовлення зубчастих коліс. Існують наступні способи виготовлення зубчастих коліс (оброблення зубців):

– лиття зубчастих коліс (без наступного механічного оброблення зубців); для сучасних машин цей спосіб застосовують рідко;

– накатка зубців на заготівлі (також без наступного їх оброблення);

– нарізування зубців (тобто зубці утворюються у процесі механічного оброблення заготівлі).

Спосіб виготовлення зубчастих коліс вибирають залежно від їх призначення та з технологічних міркувань. Для окремих конструкцій машин у масовому виробництві застосовують спосіб накатки зубців.

У більшості ж випадків зубчасті колеса виготовляють нарізуванням. Зубці нарізають або методом копіювання, або методом обкатування Копіювання полягає в прорізанні западин між зубцями за допомогою дискової (рис. 5.1) або пальцевої (рис. 5.2) фрез.

Можливе також штампування, протягання та ін. У цьому випадку форма інструмента повторює контур западин (або зубців).

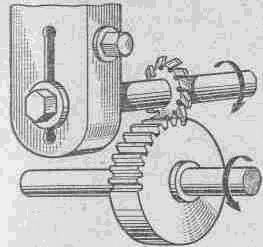

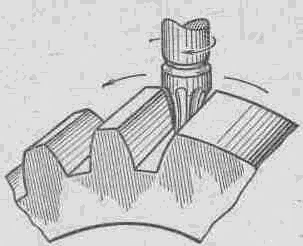

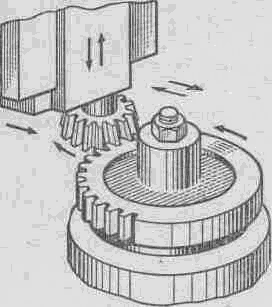

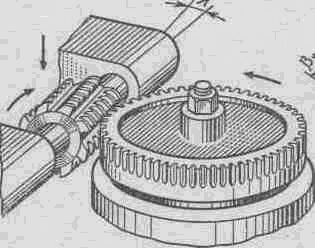

Нарізання зубців за методом обкатування здійснюється інструментами з обрисами, відмінними від обрисів зубців, що нарізають, – довбяком (рис. 5.3), черв'ячною фрезою (рис. 5.4) або інструментальною рейкою (рис. 5.5).

Довбяк являє собою зубчасте колесо, постачене ріжучими кромками на торцевій поверхні зубців. У процесі обкатування довбяк і заготівля обертаються один щодо іншого, як при справжнім зачепленні двох коліс. У цей же час для зняття стружки довбяк здійснює зворотно-поступальний рух паралельно осі заготівлі.

Черв'ячна фреза являє собою черв'яка з нанесеними на ньому поздовжніми канавками для утворення ріжучих кромок у зубців і виходу стружки. Зворотно-поступальний рух рейки для зняття стружки тут замінюється обертанням фрези.

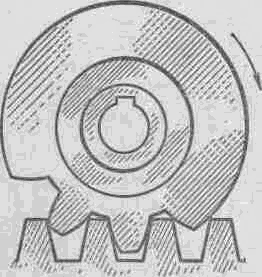

При нарізуванні рейкою заготівля здійснює рух обкатування, обертаючись навколо своєї осі й переміщаючись поступально уздовж рейки. Тому що інструментальна рейка має кінцеву довжину, то, дійшовши до кінця рейки, заготівля повертається до її початку. У процесі нарізування зубчастого колеса інструментальною рейкою зняття стружки здійснюється шляхом зворотно-поступального руху рейки уздовж осі заготівлі. Нарізному інструменту і колесу, у процесі нарізування зубців надається такий же відносний рух (обкатування), як й у випадку, якби вони перебували в справжньому зачепленні.

Перевагою методу обкатування є те, що він дозволяє тим самим інструментом виготовляти колеса із зубцями різної форми. Змінюючи відносне розташування інструмента та заготівлі на верстаті, можна отримувати зубці різної форми й товщини (передачі зі зсувом).

Рис. 5.1. Нарізування зубців дисковою фрезою

Рис. 5.1. Нарізування зубців дисковою фрезою

|  Рис. 5.2. Нарізування зубців пальцевою фрезою

Рис. 5.2. Нарізування зубців пальцевою фрезою

|

Рис. 5.3. Нарізування зубців довбяком

Рис. 5.3. Нарізування зубців довбяком

|  Рис. 5.4. Нарізування зубців черв'ячною фрезою

Рис. 5.4. Нарізування зубців черв'ячною фрезою

|

Обкатування в порівнянні зі способом копіювання забезпечують більшу точність і продуктивність.

Для досягнення високої точності й малої шорсткості поверхні зубців після нарізування виконується їх оброблення. Способи обробки зубців:

– шліфування – виконується методом копіювання або обкатування шліфувальним кругом;

– шевінгування – виконується спеціальним інструментом шевером-шестірнею або шевером-рейкою (обкочуючи оброблюване колесо, шевер обробляє зубці до необхідної точності й шорсткості поверхні);

– притирання – виконується за допомогою спеціального чавунного колеса (притира), що перебуває в зачепленні з оброблюваним колесом.

Форма евольвентного профілю зубців при заданому куті і модулі інструмента залежить від числа зубців. Зі зменшенням числа зубців збільшується кривизна евольвентного профілю й відповідно зменшується товщина зубців у основи та вершині. Якщо число зубців менше деякого граничного значення, то при нарізуванні зубців відбувається підрізання ніжок зубця, у результаті чого зубець у небезпечному перерізі значно послабляється. При цьому знижується міцність зубця на вигин, а також зменшується робоча частина ніжки, що збільшує зношування зубців і зменшує коефіцієнт перекриття.

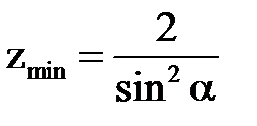

Мінімальне число зубців шестірні, у якої виключене підрізання зубців без зсуву інструмента рейкового типу, визначається за формулою:

, (5.1)

, (5.1)

де a - кут профілю зубця рейки.

Рис. 5.5. Нарізування зубців інструментальною рейкою

Для стандартного зубчастого зачеплення a = 20°, zmin=17. При великих окружних швидкостях передачі для зменшення шуму мінімальне число зубців шестірні для редукторів приймають у межах 20...30.

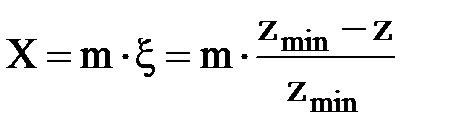

Для усунення явищ підрізання зубців і поліпшення параметрів передачі застосовують коригування[3]. Здійснюється воно зсувом нарізного інструмента щодо осі заготівки на величину Х при нарізуванні зубців (додатне значення зсуву – від центра колеса, що нарізується, від’ємне – до центру).

Величина зсуву зуборізного інструмента:

, (5.2)

, (5.2)

де x – коефіцієнт зсуву зуборізного інструмента;

m – модуль зачеплення.

При цьому в порівнянні з нормальним евольвентним зачепленням, профілі коригованих зубців утворюються іншими, тобто використовуються для даної передачі більш вигідні ділянки евольвенти тієї ж основної окружності. Відповідно заготівки цих коліс повинні бути зміненого діаметра.

Коригування збільшує переваги евольвентного зачеплення, забезпечуючи зменшення мінімально припустимих чисел зубців, підвищення міцності на згин, зносостійкості та плавності роботи передач.

Дата добавления: 2020-08-31; просмотров: 534;