Дефекты и качество сушки пиломатериалов

Дефекты сушки. К числу видимых дефектов сушки пиломатериалов относятся растрескивание и коробление. Виды и причины растрескивания пиломатериалов могут быть различны. Встречаются следующие виды трещин: боковые, внутренние, торцовые и радиальные.

Боковые трещины (пластевые и кромочные) образуются в начальный период сушки вследствие чрезмерно интенсивного испарения влаги с поверхности при излишне жестком режиме, когда наружные слои пересыхают и внутренние растягивающие напряжения в них достигают предела прочности. Мера предупреждения – применение рационального режима сушки.

Образовавшиеся боковые трещины обычно углубляются и расширяются до момента перемены знака внутренних напряжений. После перемены знака напряжений трещины начинают закрываться и в конце сушки могут быть незаметны. Прочность пиломатериалов при этом снижается.

Внутренние трещины (свищи или раковины) образуются в конце процесса сушки, когда растягивающие внутренние напряжения в центре сортимента достигают предела прочности. Эти трещины характерны для толстых пиломатериалов, особенно из древесины твердых лиственных пород. Для предупреждения их необходимо в начальный период процесса применять правильный режим сушки, а также проводить промежуточную ВТО.

Торцовые трещины появляются в результате интенсивной сушки торцов пиломатериалов (влагопроводность древесины вдоль волокон значительно больше, чем в поперечном направлении). Понижение влажности в торцах менее 30 % вызывает их усушку, что приводит к возникновению растягивающих напряжений, которые служат причиной образования трещин. Кардинальная мера борьбы с этим дефектом – замазывание торцов влагонепроницаемым составом. Однако это мероприятие трудоемко и при массовой сушке пиломатериалов не применяется.

При правильной укладке пиломатериалов в штабеле, в частности при соблюдении требований о выравнивании торцов штабеля и размещении крайних прокладок заподлицо с торцами досок, торцовые трещины бывают обычно неглубокими, и поврежденные части досок удаляются при их раскрое без излишних потерь древесины.

Торцовые трещины обычно бывают особенно многочисленными и глубокими, если при нарушении указанных правил укладки наблюдается еще и более интенсивная циркуляция сушильного агента у торцов штабеля, чем в его середине. Это, как правило, вызывается тем, что между торцами смежных штабелей или между ними и стенами камеры образуются широкие зазоры, в которые с большой силой устремляется циркулирующий поток. Необходимо поэтому выкладывать штабеля только полной длины, предусмотренной конструкцией камеры. Кроме этого, следует перекрывать доступ в зазоры циркулирующего потока стационарными или съемными торцезащитными экранами. Это не только снизит торцовое растрескивание, но и повысит равномерность и интенсивность сушки за счет увеличения скорости прохождения сушильного агента по материалу.

Радиальные трещины образуются при высыхании круглых лесоматериалов и сердцовых сортиментов, т.е. брусьев и толстых досок, содержащих сердцевинную трубку.

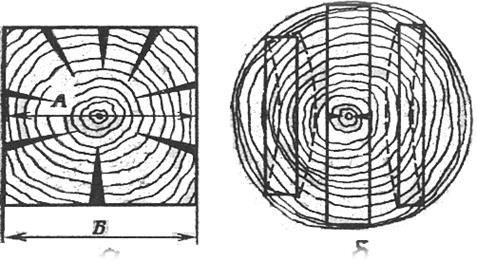

Причина образования радиальных трещин – различная усушка древесины в радиальном и тангенциальном направлениях. Поэтому одинаковые при выпиловке бруса размеры А и Б (рис. 5.35, а) после сушки станут различными. В тангенциальном направлении Б древесина усохнет больше, чем в радиальном направлении А, в результате чего в периферийной зоне появятся чрезмерные растягивающие напряжения. Сокращение размеров Б (по сравнению с А) может проявиться только за счет образования на каждой пласти бруса одной-двух крупных, а иногда многих мелких радиальных трещин.

Предупредить появление радиальных трещин в сердцовых сортиментах при обычной конвективной сушке невозможно даже при самом медленном и осторожном ведении процесса, ибо ни режим, ни продолжительность сушки не могут ни изменить, ни смягчить естественное свойство древесины иметь различную в разных направлениях усушку.

Для того чтобы доски были свободны от этого дефекта, необходимо при их распиловке вырезать сердцевину или следить за тем, чтобы она находилась на поверхности.

Рис. 5.35. Дефекты сушки, вызванные различием между

тангенциальной и радиальной усушкой древесины

Коробление пиломатериалов имеет своей причиной также неодинаковую усушку древесины в разных направлениях. Различают поперечное и продольное коробление.

Поперечное коробление обусловлено разностью между усушкой в радиальном и тангенциальном направлениях. Величина его зависит от места выпиловки из бревна досок и структурного направления их граней. Доски строго радиальной распиловки (рис. 5.35, б) не коробятся. Доски тангенциальной распиловки коробятся выпуклостью к центру бревна. Направление в бревне внутренней пласти доски (обращенной к центру) к радиальному ближе, чем наружной пласти, и она усыхает меньше, т.е. имеет после сушки больший размер по сравнению с наружной пластью, что приводит к изгибу (короблению) доски перпендикулярно волокнам.

Продольное коробление досок и заготовок вызывается разностью между усушкой древесины поперек и вдоль волокон. Последняя меньше первой в сотни раз. Поэтому если доски выпилены из бревна не строго параллельно направлению волокон, а с перерезанием их (что практически неизбежно), - усушка вдоль доски или заготовки может оказаться достаточно большой, особенно при наличии в ней пороков роста (крень, тяговая древесина). А если усушка вдоль одной пласти или кромки будет больше, чем вдоль противоположной (что, как правило, и наблюдается на практике), - появится продольное (пластевое или кромочное) коробление.

Существует только один способ предупреждения как продольного, так и поперечного коробления пиломатериалов – сушка их под нагрузкой в состоянии зафиксированной плоской формы. Принудительное выпрямление стремящейся к короблению доски вызывает в ней напряжения, которые приводят вследствие податливости древесины к остаточным деформациям, компенсирующим различия между усадкой противоположных граней (пластей и кромок) доски в поперечном и продольном направлениях.

В свою очередь, для обеспечения сушки пиломатериалов в зафиксированном плоском состоянии существует только один практически приемлемый способ – укладка штабеля с соблюдением правил, гарантирующих стабильность их правильной геометрической формы. Эти правила (укладка в штабель досок только строго одной толщины, калибрование прокладок, размещение их строго вертикальными рядами и др.) рассмотрены выше. Правильная укладка обеспечивает фиксацию формы досок весом самой древесины по всему объему штабеля, за исключением двух-трех верхних рядов. Для устранения коробления верхних рядов можно использовать груз, обеспечивающий равномерное давление на штабель.

Категории и показатели качества сушки. Древесина, выпускаемая из сушилки, должна соответствовать своему назначению. В зависимости от назначения древесины установлено [10] четыре категории качества сушки:

0 – сушка товарных пиломатериалов (экспортных и внутреннего потребления) до транспортной влажности;

I – сушка пиломатериалов до эксплуатационной влажности, обеспечивающая особо точную механическую обработку и сборку деталей и узлов наиболее квалифицированных изделий (музыкальные инструменты, точные приборы, деревянные строительные клееные несущие конструкции, спортинвентарь и т.п.);

II – сушка до эксплуатационной влажности, обеспечивающая точную механическую обработку деталей и узлов квалифицированных изделий (мебель, столярно-строительные изделия, внутреннее оборудование пассажирских вагонов и судов и т.п.);

III – сушка до эксплуатационной влажности пиломатериалов для менее квалифицированных изделий деревообработки (тара, товарные вагоны, строительный погонаж и т.п.).

Качество сушки характеризуется несколькими показателями. К ним относятся средняя величина конечной влажности, равномерность конечной влажности, определяемая отклонениями влажности отдельных досок от средней влажности партии (штабеля), перепад влажности по толщине пиломатериалов, остаточные внутренние напряжения. Нормы требований к показателям качества сушки для различных категорий приведены в табл. 5.7.

Таблица 5.7

Дата добавления: 2021-03-18; просмотров: 620;