Оборудование для отделки изделий

Обработка мучных кондитерских изделий и полуфабрикатов после выпечки включает в себя следующие операции: охлаждение, намазку, промочку, отделку, глазировку, подготовку к упаковке и т.п.

Эти операции, особенно художественная отделка верхней поверхности тортов, являются весьма трудоемкими.

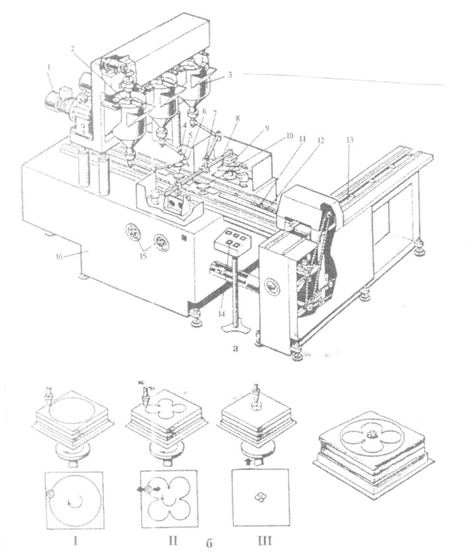

Автомат для художественной отделки тортов (рис. 197, а) состоит из станины 16, цепного конвейера 12 с гонками 11, двух подъемно-опускных столиков 5 и 10, одной подвижной 7 и двух неподвижных 4 и 6 насадок, соединенных шарнирными трубопроводами с бункерами 3 для крема. Внутри бункеров установлены вертикальные шнеки 2, приводимые в вращение от электродвигателя 1, создающие подпор в кремовой массе, а днища бункеров соединяются с винтовыми нагнетателями.

Насадка 6 предназначена для нанесения на торт круговой бордюрной линии, вписанной в стороны квадрата торта. Насадка 7 закреплена на рычаге 8, приводится в движение по заданной программе от реечно-рычажного механизма 9 и наносит на поверхность торта сложный орнаментальный рисунок. Крем наносится на поверхность торта, уложенного предварительно в нижнюю часть упаковочной коробки и установленного на вращающийся подъемный столик 10. На столике 5 из насадки 4 в середину торта отсаживается объемный элемент рисунка (например, розочка).

После отделки торт поступает на конвейер 13, где он закрывается крышкой. Изменение рисунка орнамента производится при помощи штурвалов 15. Управление автоматом осуществляется с пульта 14.

Рис. 197. Автомат для художественной отделки торотов:

а – общий вид; б –технологическая схема отделки.

На рисунке 197, б. показана технологическая схема отделки торта. Позиция I соответствует нанесению окружности - бордюра, позиция II - нанесению орнаментального рисунка, позиция III - отсаживание объемного элемента.

Комплекс технологических операций отделки выполняют в агрегате, предназначенном для продольного резания выпеченной бисквитной заготовки, внутренней и наружной пропитки ароматизированным сиропом, наполнения фруктовой или другой начинкой и нанесения на поверхность бисквита двух-трех слоев помадной глазури.

Темперирующие машины бывают с горизонтальной и вертикальной камерами, которые имеют две, три или четыре зоны охлаждения.

Перемещаясь по зонам, глазурь охлаждается до 30 °С при непрерывном перемешивании. Это обеспечивает переход какао-масла из неустойчивых форм в стабильную и предотвращает жировое «поседение» глазури.

Принцип действия и устройство трех- и четырехзонных машин одинаков, но отличается системой охлаждения. Процесс темперирования глазури в этих машинах происходит непрерывно, в очень тонком слое и при интенсивном перемешивании. Каждая частица массы, прежде чем выйдет из камеры темперирования, проходит большой путь и приобретает требуемую по условиям процесса температуру. Благодаря специальным устройствам (контактным термометрам и электромагнитным клапанам, регулирующим поступление охлаждающей воды в каждую зону) в темперирующих машинах автоматически поддерживается заданная температура.

Производительность машин можно изменять в широких пределах с помощью бесступенчатого вариатора скорости. Перемешивающий орган (шнек) создает давление, обеспечивающее перемещение оттемперированной массы по трубопроводу на расстояние до 25 м.

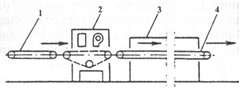

Глазировочный агрегат(рис. 198) состоит из приемного конвейера 1, глазировочной машины 2 и охлаждающей камеры 3 с конвейером 4 внутри. Изделия укладываются на ленточный конвейер 1 сориентированными продольными рядами. Конвейер 1 передает их на сетчатый конвейер глазировочной машины 2, где они

покрываются слоем глазури. Покрытые глазурью изделия переходят на ленточный конвейер охлаждающей камеры 3, где глазурь охлаждается, кристаллизуется и затвердевает. Готовые глазированные изделия с конвейера 4 поступают на упаковывание.

Глазировочные агрегаты различаются по ширине рабочего полотна (ленты). На предприятиях средней мощности используются машины шириной ленты 420 и 620 мм, на крупных предприятиях - шириной 800 и 1000 мм.

Приемный конвейер служит для передачи ориентированных в продольные ряды изделий к глазировочной машине, а также для раскладки изделий вручную. Между отдельными изделиями должен быть промежуток в каждом продольном ряду, необходимый для глазирования всей поверхности.

Рис. 198. Схема глазировочного агрегата

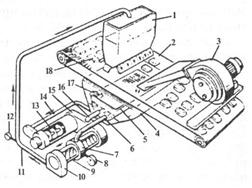

Глазировочная машина (рис. 199) состоит из сетчатого конвейера 2, воронки для глазури 1, вентилятора высокого давления 3, сборника для неиспользованной глазури 5, темперирующей установки, приемного сборника 4 для вновь подаваемой глазури, перекачивающих устройств и электропривода.

Через машину проходит сетчатый металлический конвейер 2, на который изделия 18 поступают с приемного конвейера. Сетчатый конвейер движется с большей скоростью, что приводит к увеличению расстояния между изделиями. Раздвинутые изделия правильными рядами поступают под воронку 1, из продольной щели которой непрерывным потоком стекает шоколадная масса или жировая глазурь, образуя сплошную завесу. Ширина щели и поток массы регулируются заслонкой. Изделие, проходя через завесу, покрывается глазурью сверху и с боков, кроме нижней части, соприкасающейся с сеткой. Для покрытия донышка под сетчатым конвейером устанавливается другой сетчатый конвейер, движущийся с меньшей скоростью, или несколько валиков, или поддон.

Рис. 199. Глазировочная машина

Залитые глазурью изделия попадают под струю воздуха, подаваемого вентилятором 3. Воздух сдувает излишнюю часть глазури, создавая на поверхности изделия волнистую поверхность, которая, благодаря быстрому охлаждению, закрепляется на изделии. Изменением скорости подачи воздуха регулируют толщину слоя глазури до нормы. Образующиеся на изделии наплывы в нижней части снимаются быстро-вращающимся валиком, который устанавливается в конце сетчатого конвейера. Этот же валик, заглаживая глазурь на донышке изделия, закрывает следы соприкосновения корпуса с сеткой конвейера. Далее глазированные изделия поступают на клеенчатый конвейер охлаждаемой камеры агрегата.

Глазировочная машина снабжена системой приема, темперирования и подачи оттемперированной массы для покрытия изделий. Система циркуляционного темперирования глазури с двойным потоком работает следующим образом. Нетемперированная глазурь температурой 38-49 °С автоматически подается из цеховых емкостей в приемный сборник 4. Из сборника масса переливается по трубе 14 в подогреваемый шнек 13. Количество поступающей нетемперированной глазури в 3-8 раз больше ее количества, необходимого для глазирования изделий. Подогретая глазурь из шнека подается в смесительную камеру 15, куда по трубе 16 из промежуточного сборника 5 поступает некоторое количество оттемперированной глазури, не использованной при глазировании. Смешанная масса темперируется еще раз в камере 7, в конец которой по трубопроводу 6 из сборника 5 еще добавляется порция оттемперированной глазури. В результате нагрева массы до 40 °С кристаллы какао-масла, которые могли быть в глазури, расплавляются. Затем масса охлаждается в цилиндре 9 до температуры 28-29 °С и насосом 10 по трубе 11 уже готовая оттемпе- рированная масса перекачивается в воронку 7.

Избыток глазури, проходя сквозь сетчатый конвейер, возвращается в промежуточ-ный сборник 5, количество массы в котором контролируется с помощью регулятора уровня 17. Излишки массы из сборника 5 поступают в приемный сборник 4. В воронке поддерживается постоянная температура. Температура массы контролируется термометрами 8 и 12 и регулируется соединенными с ними датчиками.

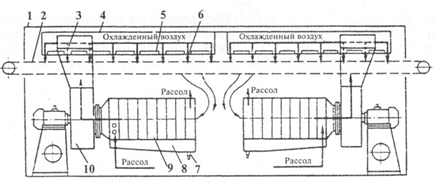

Охлаждающая камера с конвективно-радиационным теплообменом(рис. 200) представляет собой стальной каркас 1, внутри которого проходит конвейер 2 и установлены две автономные системы охлаждения и транспортирования воздуха. Система охлаждения состоит из воздухоохладителя 9, вентилятора 10, воздуховода 3 и распределительного короба 4.

Рис. 200. Охлаждающая камера

Глазированные изделия поступают на конвейер и перемещаются под распределительным коробом, через щели 6 которого поступает холодный воздух. Он отбирает теплоту от изделий и направляется на повторное охлаждение. Кроме того, поверхности 5 окрашены черной краской, что приводит к поглощению ими теплоты, излучаемой изделиями. От нагретых поверхностей теплота отбирается воздухом.

Образующаяся при оттаивании (снятии снежной «шубы») воздухоохладителя влага собирается в наклонный поддон 8 и отводится через патрубок 7 в канализацию.

Охлаждающая камера по длине обычно разделяется на регулируемые зоны. При этом температура воздуха на входе изделий должна составлять 17-18 °С, в середине она понижается до 12-14 °С, а на выходе вновь поднимается до 16 °С для того, чтобы избежать конденсации влаги на холодной поверхности изделий. Конденсация влаги на изделиях может привести к «поседению» глазури. Продолжительность охлаждения для шоколадной массы составляет 3-4 мин, для молочно- шоколадной - 5-7 мин.

Охлаждающие камеры выпускаются длиной12-60 м и более и состоят из отдельных секций. Скорость ленты конвейера охлаждающей камеры регулируется бесступенчато, что позволяет синхронизировать ее скорость со скоростью сетчатого конвейера глазировочной машины, а также изменять время охлаждения. Управление осуществляется с пульта глазировочной машины. Промежуточные валы приводной станции конвейера снабжаются зачищающими скребками, обогреваемыми электричеством. Для обеспечения прямого (без отклонений ленты) движения конвейер снабжается специальными пневматическими и фотоэлектрическими устройствами.

При правильной эксплуатации глазировочных агрегатов в соответствии с оптимальными параметрами, готовые изделия должны иметь блестящую поверхность глазури и хорошую стойкость при хранении.

Тиражный аппарат периодического действия для глазирования пряников ТКЛА (рис. 201) состоит из котла 1, станины 6 и привода. Котел 1 представляет собой цилиндр со сферическими днищами; внутренняя полость цилиндра луженая. На цилиндрической части котла расположено загрузочное отверстие с откидной

крышкой 2. С помощью бобышки 3, приваренной к днищу, котел закреплен на горизонтально расположенном валу 8. Привод котла состоит из электродвигателя 7, редуктора 5 и цепной передачи 4. Привод и котел установлены на станине 6.

Пряники и глазурь загружают в котел, крышку плотно закрывают и закрепляют при помощи винтовых запоров. По окончании глазирования электродвигатель выключают, котел устанавливают крышкой вниз, крышку открывают, и готовые изделия выгружают в подставленную тару. Вместимость котла 75 л, частота вращения 28 об/мин.

Рис. 201. Тиражный аппарат периодического действия

Рис. 201. Тиражный аппарат периодического действия

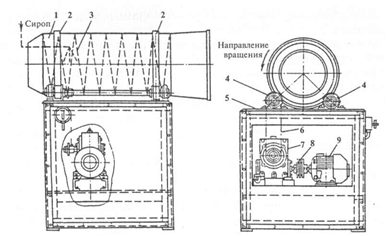

Тиражный аппарат непрерывного действия (рис. 202) для глазирования пряников состоит из горизонтального барабана 1, станины 5 и привода. Барабан 1 снабжен двумя бандажами 2, которыми опирается на четыре ролика 4. Одна пара роликов приводится в движение от электродвигателя 9, редуктора 7, соединенного с электродвигателем муфтой 8, и цепной передачи 6.

От роликов 4 вращение передается барабану 1, в который непрерывно подаются пряники и сахарный сироп. Внутри барабана закреплена ленточная спираль 3. При вращении барабана пряники пересыпаются и, продвигаясь вдоль барабана при помощи ленточной спирали, выгружаются из него. Для закрепления сахарной глазури на

поверхности пряников используют сушилку, представляющую собой металлическую камеру с изолированными ограждениями, обогреваемую трубчатыми электронагревателями, расположенными над и под конвейером. Для удаления излишней влаги в перекрытии камеры предусмотрены патрубки, соединенные трубопроводами с заводской вентиляцией. Внутри камеры поддерживается температура в пределах 60-75 °С. Продолжительность подсушки пряников от 10 до

15 мин. Кассеты для подсушки пряников представляют собой деревянные рамы размером 1000 х 600 х 60 мм, обтянутые с одной стороны металлическими сетками с ячейками 2x2 см.

Рис. 202. Тиражный аппарат непрерывного действия

Для диплома (оборудование для специальных сортов хлебобулочных изделий)

Дата добавления: 2020-07-18; просмотров: 864;