ОБОРУДОВАНИЕ ДЛЯ ПРОИЗВОДСТВА СОЛОМКИ

В хлебопекарной промышленности вырабатывается соленая и сладкая соломка. Для ее производства применяется специальный агрегат.

Процесс производства соленой и сладкой соломки состоит из приготовления теста, прессования из него жгутов, обварки их в слабом щелочном растворе и выпечки.

Приготовление теста осуществляется в тестомесильных машинах со стационарным месильным чаном, применяемых в бараночном производстве, прессование и обварка тестовых жгутов производится на описанном ниже агрегате, а выпечка изделий - в туннельных с ленточным подом печах.

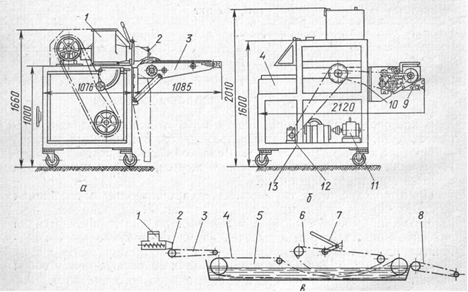

Агрегат (рис. 180, а и б) состоит из двух спаренных между собой машин: трехшнекового тестового пресса и варочного аппарата.

Тестовой пресс (рис. 180, а) представляет собой трехкамерную емкость 1. В каждой камере размещены стальные шнеки, диаметром 150 мм. Частота вращения шнеков установлена в пределах от 5 до 22 об/мин. К передней сужающейся части тестовых камер прикреплена стальная матрица 2 с 46 отверстиями, расположенными горизонтально в один ряд. Расстояние между центрами крайних отверстий 855 мм и между соседними 19 мм. В отверстие матрицы ввинчиваются сменные мундштуки с внутренними отверстиями (для калибровки тестовых жгутов) диаметром 5 и 8 мм.

Тестовый пресс с варочным аппаратом соединен передаточным транспортером 3, который приводится в движение от привода пресса.

Варочный аппарат (рис. 180,б и в) состоит из ванны 5 с нагревательным устройством, подающего сетчатого транспортера 4, сетчатого транспортера 6 для прижатия к низу всплывающих тестовых жгутов и сетчатого транспортера 8 для передачи обваренных тестовых жгутов в печь. Транспортеры приводятся в движение от общего привода, установленного внутри станины.

Рис. 180. Агрегат для производства соломки:

а - тестовой пресс; б — варочный аппарат; в- схема взаимодействия машин агрегата.

Ванна изготовлена из листовой нержавеющей стали толщиной 4 мм. Нагревательное устройство представляет собой трубчатый радиатор, установленный с небольшим уклоном к передней части ванны.

Прижимной сетчатый транспортер смонтирован в самостоятельной станине. Рукояткой 7 можно регулировать уровень подъема сетчатого транспортера.

Скорость подающего сетчатого транспортера (см. рис. 180, б) с помощью вариатора12 может регулироваться в пределах от 0,005 до 0,031 м/с.

Движение механизмов тестового пресса осуществляется от электродвигателя, расположенного в станине пресса13, а варочного аппарата - от электродвигателя11 в станине варочного аппарата.

Для производства соленой соломки в конце передаточного транспортера предусмотрен посыпатель9, приводимый в движение цепной передачей10 от привода варочного аппарата.

Тесто равномерными порциями закладывают в тестовые камеры с таким расчетом, чтобы при пуске агрегата все три камеры были до верха заполнены тестом, а при дальнейшей работе не менее чем на половину емкости камер. На схеме (рис. 180,в) показано взаимодействие машин агрегата.

Тесто, выпрессованное шнеками, через калибровочные отверстия матрицы2 в виде тестовых жгутов поступает на транспортер 3, который передает их на сетчатый конвейер4 обварочной машины. Пройдя через нагретый до 95°С щелочной раствор, обваренные тестовые жгуты поступают на выгрузочный транспортер 8, который направляет их на движущийся ленточный под конвейерной печи.

Необходимо особо отметить важность тщательной взаимной регулировки скорости выпрессовывания тестовых жгутов и скорости передаточного транспортера сетчатого и выгрузочного конвейеров обварочной машины. При большой скорости выпрессовывания тестовые жгуты ложатся на ленту передаточного транспортера зигзагообразно, а при малой скорости неравномерно вытягиваются или обрываются. При нормальной работе тестовые жгуты одинаковой толщины располагаются на транспортере рядами параллельно друг другу. Продолжительность обварки тестовых жгутов в щелочном растворе в среднем составляет 28-30 с. Регулировка скорости машин производится при помощи вариаторов, вмонтированных в приводы той и другой машины.

Продолжительность выпечки соломки 8-9 мин при температуре пекарной камеры: для сладкой соломки 235-240°С и для соленой 245-250°С.

Пропускная способность агрегата при матрицах с отверстиями диаметром 5 мм составляет в среднем 60 кг/ч.

Дата добавления: 2020-07-18; просмотров: 772;