Оборудование для подготовки сырья и приготовления однородных смесей

Основными операциями подготовки сырья для производства мучных кондитерских изделий, кроме смешивания, просеивания и очистки муки от металлопримесей, являются мойка и протирка сырья, измельчение сахарного песка и орехов, расплавление жира и кондитерских масс, получение сахарных сиропов и др. Для приготовления рецептурных смесей и других однородных масс, насыщения их воздухом применяются смешивающие и сбивающие машины.

Перед использованием в производстве ягоды, изюм, яйца и прочее сырье моют. В процессе мойки от сырья отделяют землю, песок, органические загрязнения. Примеси отделяются центрифугированием загрязненной воды или выделяются в осадок. К оборудованию для мойки сырья относятся устройство с перфорированным бачком, изюмо- и яйцемоечные машины.

Длямойки ягод используется перфорированный бачок, внутри которого враща-

ется опорный диск. В бачок загружается порция ягод, подается вода и приводится во вращение диск. Мусор отбрасывается и удаляется через сетку. Порция ягод в коли-честве 6-8 кг моется в течение 3 мин.

Изюм и сухофрукты перед мойкой тщательно перебирают, удаляют веточки и другие посторонние предметы.

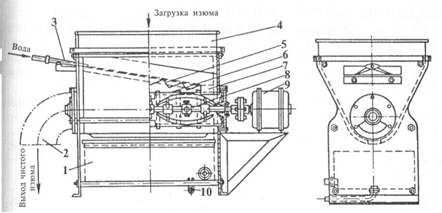

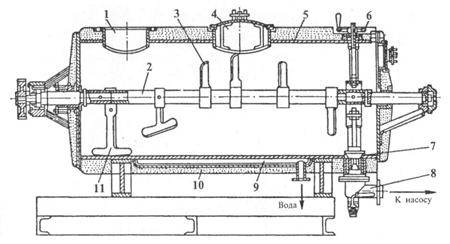

Изюмомоечная машина (рис. 181) состоит из корпуса, укрепленного на станине, гофрированного наклонного спуска, сетчатого барабана и лопастного вала с приводом. Изюм загружается через решетку в воронку 4 с дном, представляющим собой гофрированный спуск 5. Вода поступает через распределитель 3. Имеющиеся в изюме камешки задерживаются на гофрированном спуске, оборудованном магнитным уловителем. Из спуска через отверстие 7 изюм попадает в сетчатый барабан 6, внутри которого от электродвигателя 9 вращается вал 8. На валу расположены винтовая спираль и Т-образные лопатки, перемешивающие и перемещающие изюм и воду вдоль барабана. Очищенный изюм отводится через патрубок 2, грязная вода стекает в сборник 1 и спускается через патрубок 10. Производительность изюмомоечной машины - 75 кг/ч.

Рис. 181. Изюмомоечная машина

Машина для обработки яиц позволяет производить предварительную замочку, хлорирование, мойку и облучение яиц.

Секция загрузки с замочкой и хлорированием смонтирована в ванне. В ванне установлено пять валов, на концах которых насажены звездочки. Через звездочки проходит замкнутый цепной конвейер с люльками для загрузки яиц. Люльки представляют собой проволочные корзины, шарнирно закрепленные на цепном конвейере. Яйца замачивают в водном растворе хлорной извести при 45-50 °С. Для поддержания температурного режима при замочке и хлорировании на дне ванны смонтирован барботер. Температуру контролируют по термометру, вмонтированному в ванну.

Для перегрузки яиц в секцию мойки служит автоматическое устройство.

Секция мойки яиц состоит из наклонного трясуна, закрепленного на станине на пружинных подвесках, получающего возвратно-поступательное движение от эксцентрикового устройства, установленного на валу и соединенного тягами с наклонным трясуном. В верхней части станины находится совершающий колебательное движение кривошип- но-шатунный механизм, к которому крепятся щетки со шприцевым устройством для мойки яиц.

К станине секции мойки крепится наклонный лоток для перегрузки яиц со щеточного трясуна на транспортер для облучения. Рабочая поверхность лотка выполнена из микропористой резины, исключающей бой яиц и обеспечивающей равномерную подачу их на транспортер для облучения.

Секция облучения и сушки яиц состоит из транспортера и ламп, которые облучают и одновременно просушивают яйца. Обработанные яйца с транспортера облучения поступают на лоток для выгрузки яиц.

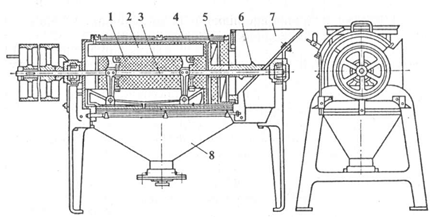

Для протирки, измельчения, получения однородной массы и для контрольной протирки фруктово-ягодного и другого жидкого сырья и полуфабрикатов используетсяуниверсальная протирочная машина (рис. 182).

В корпусе 4 машины размещается неподвижный сетчатый барабан 1, внутри которого проходит приводной вал 3. На приводном валу расположены шнек 6 для подачи продукта внутрь барабана, лопатки 5 для его дробления и два била 2 для протирки продукта сквозь сетчатый барабан.

Перерабатываемый продукт загружается в воронку 7 и шнеком перемещается к лопаткам. Вращающимися лопатками продукт измельчается в тестообразную массу, которая под воздействием центробежной силы и бил протирается сквозь ячейки сита и поступает в сборный бункер 8. Отходы удаляются через боковой лоток.

Для облегчения и ускорения тепловой обработки, перемешивания, транспор-тировки, дозирования и других процессов обработки сырье измельчают.

В зависимости от применяемого способа измельчающие машины можно разделить на оборудование истирающего и раздавливающего действия (мельницы) и оборудование ударного действия (дробилки).

К измельчающему оборудованию ударного действия относятся дробилки, рабочими органами которых являются молотки, штифты, фигурные пальцы и др.

В молотковых дробилках продукт разрушается в результате ударов по нему стальных молотков, ударов частиц о кожух дробилки и вследствие истирания их о штампованное сито, являющееся частью кожуха дробилки.

Рис. 182. Универсальная протирочная машина

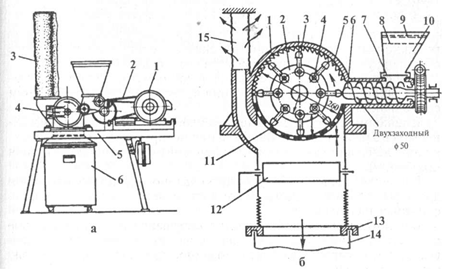

Молотковая дробилка применяется для получения из сахара-песка сахарной пудры. Дробилка устроена следующим образом. На столе 5 (рис. 183, а) установлена дробилка 4. Ротор дробилки и питающее устройство приводятся в движении от электродвигателя 1 через клиноременные передачи 2. Для сахарной пудры под столом помещается передвижная емкость 6. Для удаления из дробилки воздуха предусмотрен матерчатый фильтр 3.

На роторе 2 (рис. 183, б) радиально закреплены на осях 4 молотки 3. Ротор помещен внутри корпуса 1, верхняя часть которого представляет рифленую полукруглую поверхность, называемую отбойной плитой 5. В нижней части, заканчивающейся разгрузочным патрубком, закреплена легко снимаемая металлическая сетка 11 с отверстиями диаметром 0,5 мм. Сахарный песок подается через боковой патрубок 6 питающим двухзаходным шнеком, приводимым в движение от электродвигателя через червячную передачу. В загрузочной воронке 10 помещены шибер 7, регулирующий подачу сахарного песка в мельницу, предохранительная решетка 9 и сетка 8 с отверстиями 3 мм, препятствующая попаданию крупных кусков сахара и посторонних предметов в мельницу.

Рис. 183. Молотковая дробилка: а - общий вид; б - схема дробилки

Для выхода воздуха и очистки его от частиц сахарной пыли предназначен рукавный матерчатый фильтр 15 из плотной ткани, прикрепляемый к направленному вверх патрубку мельницы.

Сахарную пудру получают следующим образом. Шнек равномерно подает сахарный песок под быстро вращающиеся молотки, которые разбивают кристаллы сахара и с большой силой отбрасывают частицы на поверхность отбойной плиты. В сбою очередь, отброшенные ею частицы опять встречаются с молотками, и процесс измельчения повторяется. Сахарная пудра вместе с воздушным потоком, образующим-ся при быстром вращении ротора, проходит через отверстия сита и накапливается в передвижной емкости 14. После ее заполнения перекрывают шибер 12, и емкость заменяют новой. Обращают внимание на то, чтобы уплотняющее кольцо13 всегда плотно ложилось на борт емкости.

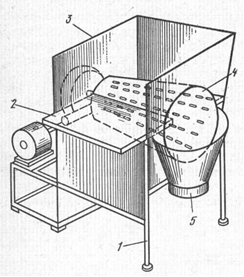

Машина для резки масла МРБ (рис. 184) состоит из станины 1, загрузочной корытообразной воронки 3 со столиком2, конусного барабана 4 с отверстиями типа терки и приемного лотка5.

Машина приводится от электродвигателя через червячный редуктор, на валу которого укреплен конусный барабан4. Барабан делает 30 об/мин.

Брусок сливочного масла массой около 25 кг укладывается на столик загрузочной воронки, перемещается вручную в сторону вращающегося барабана, а протертое масло по лотку5 поступает в подставленную под него емкость.

Производительность машины 750 кг/ч. Габаритные размеры машины (в мм): 1060 * 1100 *1200. Масса машины 372 кг.

Рис. 184. Схема машины для резки масла

Рис. 184. Схема машины для резки масла

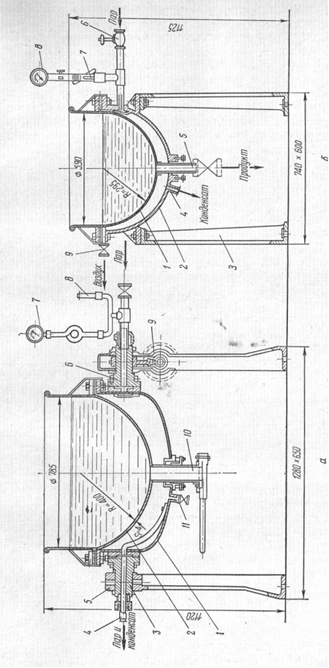

В арочный котел К-1А(рис. 185, а) предназначен для растворения, уваривания

или подогрева различных кондитерских масс.

Котел состоит из медной полусферической чаши2, помещеннойвстальную сварную рубашку 1. Котел пустотелыми цапфами 3 и6опирается на чугунные стойки5. Подача пара в рубашку производится через цапфу6, отвод конденсата - через цапфу 3 по отводной трубке4,а спуск конденсата - через вентиль11. Для спуска воздуха из рубашки в верхней части боковой стенки предусмотрен кран. На входной трубе для пара установлен предохранительный клапан8 и манометр 7.

Опрокидывание котла при выгрузке производится вручную при помощи червячной пары9 и маховика, смонтированных на стойке. Выгрузку массы можно производить через нижний штуцер10.

Уплотнение между цапфами и трубами для пара, а также между штуцером и нижним отверстием в рубашке сальниковое.

После загрузки в котел подлежащих растворению компонентов или увариваемой массы открывают краны для продувки парового пространства и спуска воздуха и конденсата. Закрыв продувные краны, включают паровой вентиль и следят за давлением по манометру, не допуская превышения свыше установленного - 0,6 МПа.

Полезная вместимость котла К-1А 150 л; площадь поверхности нагрева 0,65 м2; угол опрокидывания 100°С; расход пара 100 кг/ч, масса котла 440 кг.

Варочный котел 5-А (рис. 185, б) предназначен для растворения, уваривания и подогрева различных кондитерских масс.

Конструкция этого котла и порядок эксплуатации почти не отличается от котла

К-1А. Он также состоит из медной чаши 1, помещенной в чугунную рубашку 2. Котел не опрокидывается и крепится к чугунным стойкам 3 при помощи чугунных приливов на паровой рубашке.

Подача пара осуществляется через вентиль 6, выпуск воздуха - через кран9, а спуск конденсата - через штуцер4. Выгрузка готовой массы производится через нижний штуцер5. Между штуцером и нижним отверстием предусмотрено

сальниковое уплотнение. Котел снабжен предохранительным клапаном 7

и манометром8.

Полезная вместимость чаши котла 60 л; площадь поверхности нагрева 0,55 м2; давление греющего пара 0,6 МПа; расход пара 55 кг/ч; масса котла 300 кг.

Рис. 185 Варочные котлы: а-К-1А; б-5-А

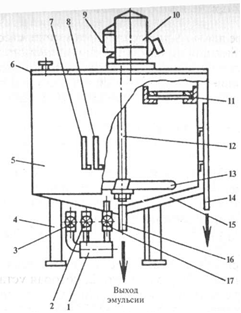

Жидкие кондитерские массы (эмульсии, начинки и т.п.) обрабатывают при определенных температурах и постоянном перемешивании. Накапливание таких продуктов в определенных количествах, придание и поддержание постоянной температуры (темперирование) осуществляются в темперирующих аппаратах.

Темперирующий аппарат (рис. 186) представляет собой цилиндрический вертикально расположенный бак 5 с коническим дном и крышкой 6, установленный на трех опорах 4. Постоянная температура в баке поддерживается при помощи подогретой воды, подаваемой непрерывно по трубе 17 в водяную рубашку 15 из смесителя 1, куда через краны 3 и 2 поступает горячая и холодная вода. Температуру

воды в рубашке контролируют техническим угловым термометром 7. Таким же термометром 8 контролируют температуру эмульсии в баке. Из рубашки вода отводится по трубе 14.

Внутри бака расположены сетчатый фильтр 11, через который эмульсия поступает из смесителя компонентов, и вертикальный вал 12 с лопастной мешалкой 13, непрерывно перемешивающей эмульсию для предотвращения ее расслоения.

На крышке бака установлены привод 9 мешалки и электронный сигнализатор уровня 10 с датчиками. При наполнении бака эмульсией до заданного уровня, сигнализатор автоматически выключает привод насоса установки, подающей эмульсию. Через патрубок 16 эмульсия выводится из сборника.

Рис. 186. Темперирующий аппарат

Для замеса теста, приготовления рецептурных смесей, эмульсий, сиропов, растворов, других однородных масс и в случае необходимости насыщения их воздухом применяют смешивающие и сбивальные машины.

Оборудование, применяемое для приготовления однородных масс, по принципу действия подразделяют на машины периодического и непрерывного действия, по типу камеры - на машины со стационарной и нестационарной камерой и подкатными дежами, по конструктивным признакам - на лопастные, пропеллерные, турбинные,

роторные машины.

Перемешивающие, тестомесильные и сбивальные машины периодического действия имеют горизонтальный, вертикальный или наклонный рабочий орган.

С целью интенсификации процесса приготовления бисквитного теста применяют сбивальную машину, в которой замес осуществляется под давлением, что снижает продолжительность сбивания. Воздух для насыщения массы при сбивании подается принудительно и вследствие расширения воздушных пузырьков после снятия давления объем массы увеличивается.

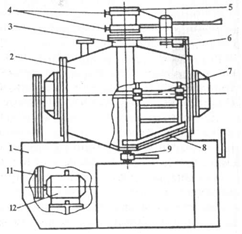

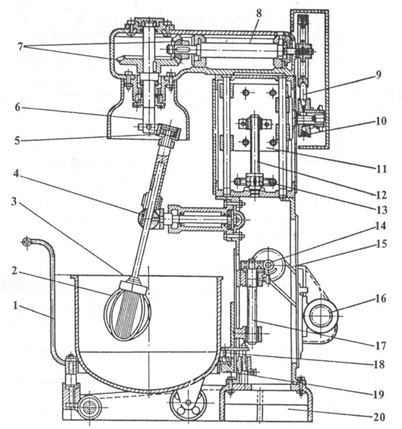

Сбивальная машина для бисквитного теста ХВА (рис. 187) представляет собой горизонтальную бочкообразную емкость 2, которая установлена на станине 1. Сверху емкости установлен пневмоцилиндр 5, который открывает и закрывает крышку люка 3 для загрузки сырья. В нижней части емкости приварен штуцер 9 с пробковым краном для разгрузки бисквитного теста. Через патрубок 4 подводится воздух от компрессора в емкость 2 и пневмоцилиндр 5. Внутри емкости на горизонтальном валу 7 смонтирована крестообразная мешалка 8, приводимая в движение от электродвигателя 10 через ременную передачу 11. Крышка люка 3 при открывании воздействует на конечный выключатель 6, что исключает возможность включить электродвигатель 10.

Рис. 187. Сбивальная машина для бисквитного теста

Рис. 187. Сбивальная машина для бисквитного теста

Машина работает следующим образом. Через верхний люк загружают меланж и сахар, емкость герметизируется, и в нее под давлением нагнетается воздух. Меланж и

сахар сбиваются под давлением, после чего во взбитую массу добавляется мука, и

производится замес без давления. Перед выгрузкой теста в емкости снова создают избыточное давление, и готовое бисквитное тесто под давлением быстро выгружается через нижний штуцер 9 в тележку.

Кремосбивальная машина (рис.188) представляет собой цилиндрическую емкость 6, свободно вращающуюся вокруг своей оси, установленную на станине 3. В емкости 6 расположен вал 7 с насаженными на него лопастями 4. Вал 7 получает вращение от вала 1 электродвигателя через клиноременную передачу 2. Компоненты загружают в машину через крышку 5. По окончании сбивания емкость 6 вручную поворачивают с помощью червячной пары 8 и выгружают крем через отверстие в крышке 5.

На один замес загружают 25-40 кг, продолжительность сбивания крема 10-15 мин.

Рис. 188. Кремосбивальная машина

Смеситель-эмульсатор периодического действия (рис. 189) представляет собой цилиндр 5 с горизонтальным валом 2. На валу укреплены две перемешивающие лопасти 11 Т-образной формы и четыре лопасти 3 прямоугольной формы; все они повернуты по отношению к оси вала на угол 35-40°. В цилиндре имеется патрубок 1 для загрузки сырья и смотровой люк 4. Готовая смесь выпускается из цилиндра через патрубок 8, перекрываемый клапаном 7. Клапан поднимается при вращении штурвала 6 или автоматически с помощью электромагнита. Для поддержания необходимой температуры смеси цилиндр снабжен водяной рубашкой 9. Изоляция 10 уменьшает потери тепла в окружающее пространство.

Компоненты эмульсии загружаются в смеситель, где они перемешиваются в течение нескольким минут. Если в смеситель поступила сахарная пудра, то готовая эмульсия затем перекачивается в промежуточный бак, откуда дозируется в тестомесильную машину.

Рис. 189. Смеситель-эмульсатор

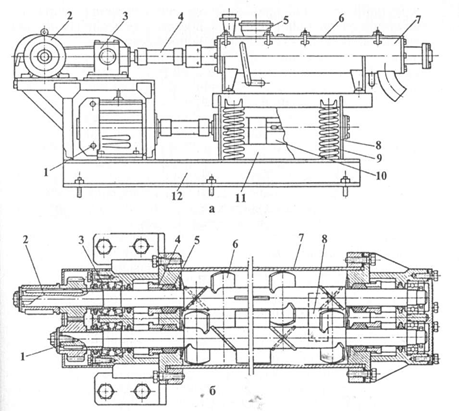

Сбивальная машина свертикальным валом ШМА (рис. 190) предназначена для приготовления жидкого теста и крема и состоит из следующих основных узлов: станины 20, привода, сбивателя 2, чана 3 с тележкой 1. Машина работает следующим образом. Тележка 1 с чаном 3, в котором находятся полуфабрикаты, подкатывается к подставке чана 19, установленной на станине 20, и фиксируется зажимом 18. Зафиксированный на подставке чан поднимают и опускают вручную, вращая рукоятку механизма 16, от которого вращательное движение передается через ремень 15 червячной паре 14. В червячном колесе пары, расположенном горизонтально, имеется центральное отверстие, в котором закреплен винт 17. Вращением винта перемещают подставку 19 в вертикальном направлении.

Электродвигатель машины установлен на кронштейне 11, который может перемещаться вращением штурвала 13 с винтом 12, что позволяет регулировать положение ремня 9 вариатора 10 и изменять частоту вращения сбивателя 2. От вариатора 10 движение передается промежуточному горизонтальному валу 8, зубчатой конической паре 7 и вертикальному валу 6, снабженному поводком 5, от которого приводится в движение сбиватель 2, закрепленный в шарнире 4. Вследствие этого сбиватель 2 описывает при работе машины коническую поверхность, обрабатывая весь объем чана 3.

Для уменьшения продолжительности замеса и улучшения качества смеси применя-ют вибросмешивание. Особенность вибросмесительных машин заключается в том, что в них при поступательном движении источника колебаний по круговой или эллипсо-идальной траектории частицы смеси, непосредственно соприкасающиеся с источни-ком колебаний, периодически получают ударный импульс, который передается соседним слоям, в результате чего по смеси проходят волны и происходит интен-сивное перемешивание.

Рис. 190. Сбивальная машина с вертикальным валом ШМА

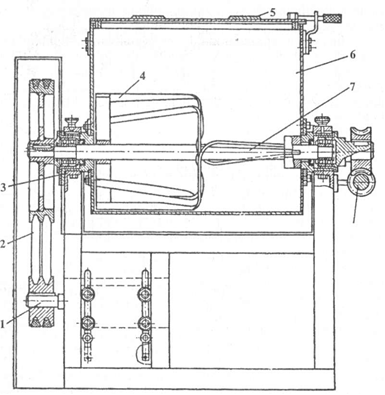

Вибросмеситель (рис. 191, а) представляет собой камеру 7 со щеками 8 и противовесом 11, образующими жесткую коробчатую конструкцию, в середине которой расположен динамический (инерционный) вибратор 10. Дебаланс выполнен в виде двухопорного неуравновешенного вала, вращающегося в роликовых сферических подшипниках. На валу посажены диски с регулируемыми противовесами.

Вся система установлена на упругих пружинных опорах 9, которые обеспечивают под действием центробежных сил, возникающих при вращении дебаланса, возможность поступательного перемещения конструкции по замкнутой круговой или эллипсоидальной траектории в плоскости, перпендикулярной оси вибратора. Частота колебаний конструкции равна частоте вращения вала вибратора.

Исходные компоненты поступают через загрузочную воронку 5, снабженную крышкой.

Упругие опоры из спиральных пружин обеспечивают снижение вибрации станины 12 до наименьших значений. Внутри корпуса 6 в противоположных направлениях вращаются два лопастных вала, приводимые в движение от электродвигателя 2 через редуктор 3. Дебалансный вибратор работает от электродвигателя 1.

Рис. 191. Вибросмеситель: а - общий вид; б - рабочая камера

Крутящий момент на вибратор и лопастные валы передается гибкими соединительными муфтами 4, представляющими собой резино-тканевый шланг, зажатый с двух концов хомутами.

Устройство рабочей камеры вибросмесителя показано на рис. 191, б. На двух валах с горизонтальной осью вращения (ведущем 2 и ведомом 1) под углом к оси вала расположены лопасти 6. В результате этого компоненты перемещаются и продвигаются в месильной камере 7 с разгрузочным отверстием 8. Для того, чтобы при эксплуатации машины смазка из подшипникового узла 3 не попадала в камеру, между ними установлены сальники 5. Плотное соединение между сальником и вращающимся валом обеспечивается нажимной втулкой 4.

При эксплуатации вибросмесителей, меняя взаимное расположение грузов дебалансного вибратора, можно изменять амплитуду колебаний от 0,2 до 5 мм в зависимости от вязкости получаемой смеси (для более вязких смесей нужна большая амплитуда).

Коэффициент заполнения камеры должен быть в пределах 0,7-0,88.

Для приготовления стойких эмульсий и смесей, насыщения их воздухом при интенсификации процесса смешивания применяют непрерывно действующие скоростные дисковые смесители с горизонтальной осью вращения вала.

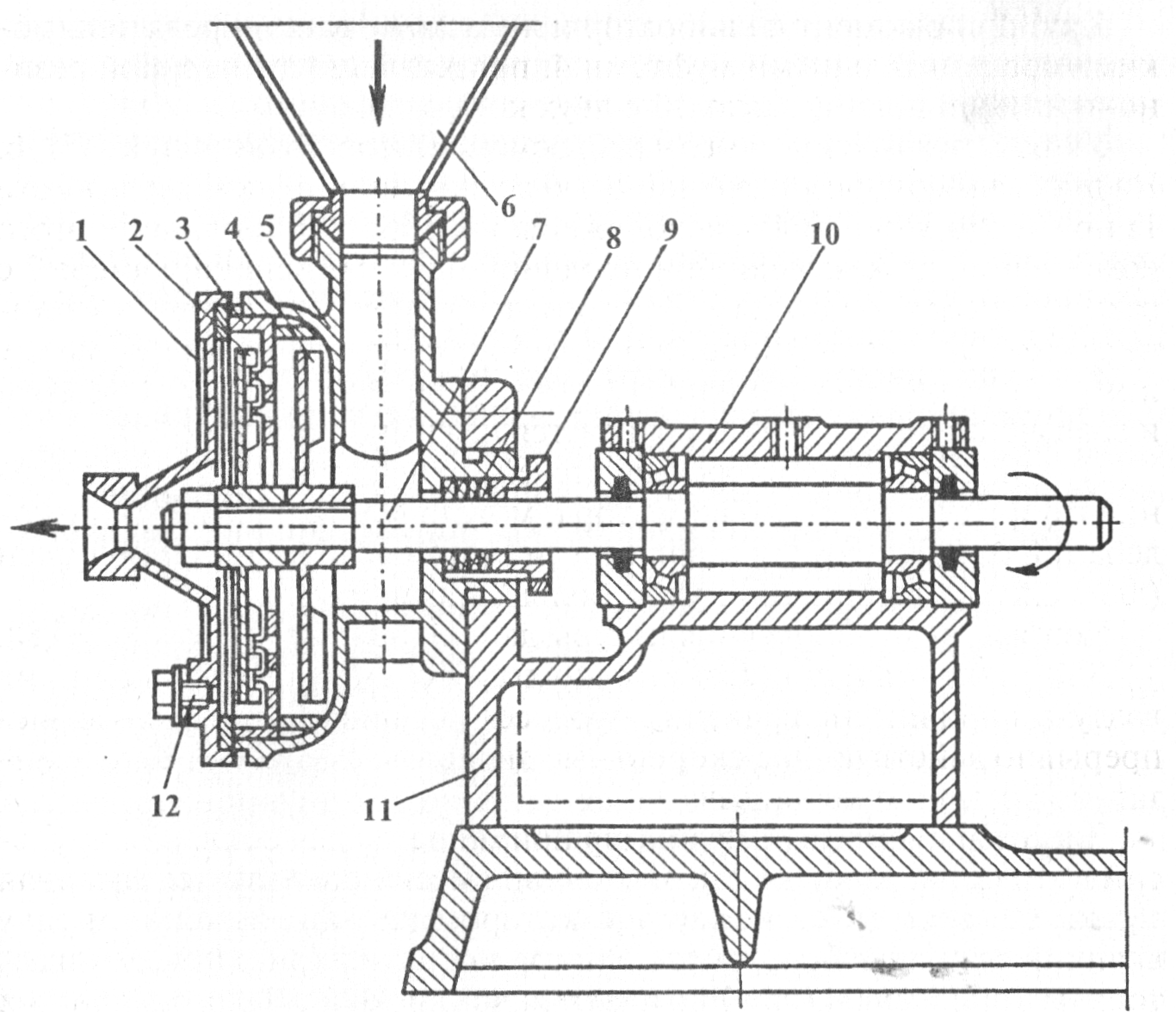

Дисковой смеситель-эмульсатор применяется для сбивания эмульсий в тех случаях, когда в рецептурной смеси используется сахарная пудра. Он состоит из корпуса, в котором на горизонтальном валу вращаются сбивальные диски. Внутри корпуса 5 (рис. 192) эмульсатора на консольном валу 7 вращаются два диска 4 и 2 с радиальными ребрами. Рецептурная смесь из воронки 6 попадает в центральную часть первого диска 4 и центробежной силой отбрасывается на стенки корпуса 5. Затем смесь проходит через центральное отверстие неподвижного диска 3 и подхватывается вторым диском 2, который опять отбрасывает ее на стенки корпуса. В торец неподвижного диска запрессованы пальцы, а в радиальных ребрах диска 2 соответственно имеются вырезы. При ударе частиц о пальцы происходят гомогениза-ция и стабилизация рецептурной смеси, которая выходит через центральное отверстие крышки эмульсатора 1.

Щель между валом 7 и отверстием в корпусе 5 герметизируется уплотнением 8, для периодического поджима которого служит втулка-фланец 9. Приводной вал вращается в двух конических упорных подшипниках, установленных в корпусе 10, который вместе с эмульсатором крепится на постаменте 11. Пробка 12 предназначена для спуска смеси при останове эмульсатора.

Рис. 192. Смеситель-эмульсатор непрерывного действия

Дата добавления: 2020-07-18; просмотров: 1015;