Печи тупикового типа

Тупиковые конвейерные хлебопекарные, печи имеют наибольшее распространение не только среди конвейерных печей, но и среди любых печей, устанавливаемых на хлебозаводах. Эти печи позволяют вырабатывать практически все виды продукции.

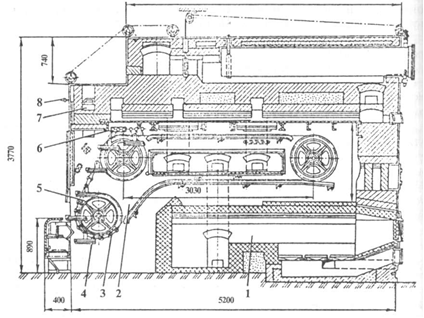

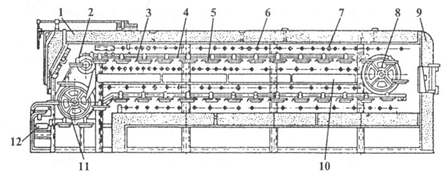

Печь ФТЛ-2 (рис. 139) относится к группе тупиковых печей средней производительности с цепным люлечным подом и канальным обогревом. Печь предназначена для выработки хлебобулочных изделий широкого ассортимента и состоит из топки 1, пекарной камеры 2, цепного конвейера 3 с люльками 4 и приводного механизма. Топка печи приспособлена для сжигания дров, угля, мазута и газа.

Рис. 139. Хлебопекарная печь ФТЛ-2

1- Топка

2- Пекарная камера

3- Цепной конвейер

4- Люльки

5- Чугунные блоки

6- Перфорированные трубы

7- Канал для удаления избытка пара

8- Шибер

Горячие газы направляются из топки по нижнему кирпичному каналу, передающему тепло пекарной камере через свод и далее направляются в металлический радиатор, а затем по передним или задним стоякам поднимаются в каналы верхнего газохода. Для изменения направления потока газов установлены шиберы.

При выпечке ржаного хлеба, когда необходимо создать высокую температуру в первой зоне пекарной камеры, перекрываются шиберы, и все газы направляются в каналы верхнего газохода.

Цепной конвейер представляет собой две пластинчатые шарнирные цепи с шагом 140 мм. Между цепями подвешены люльки 4. Для выпечки формового хлеба в люльки вставляются секции из форм, а для подовых изделий применяются люльки с подиками из листовой стали с бортами с трех сторон. Всего в печи имеются 24 люльки шириной 1920 мм и длиной 350 мм.

Приводная станция конвейера печи состоит из электродвигателя, редуктора, соединенного с двигателем ременной передачей.

Продолжительность выпечки можно регулировать с помощью реле времени в пределах 10-100 мин.

При загрузке печи и выгрузке изделий конвейер стоит. Продолжительность выпечки регулируют изменением продолжительности выстоя конвейера. Конвейер останавливается автоматически.

Пар, для увлажнения тестовых заготовок , подводится в первую зону камеры по трубам 6 с отверстиями (перфорированным трубам). Пар вырабатывается в специальных парогенераторах или поступает из котельной.

Посадка тестовых заготовок, выемка готовых изделий производятся через посадочное отверстие. Когда загорится сигнальная лампа реле.

В печи ФТЛ-2 обмуровка топки, нижнего и вертикальных каналов выполнена из шамотного кирпича. Радиатор печи представляет собой широкую железную коробку прямоугольного сечения, нижняя стенка которой со стороны греющих газов выложена огнеупорными плитками толщиной до 35 мм.

Производительность печи зависит от температурного режима, массы и наименования вырабатываемых изделий, количества изделий на люльке, и составляет от 7,1 до 15,3 т/сут.

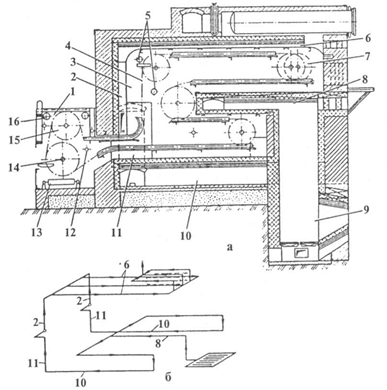

Печь ХПП-25 (рис. 140) представляет собой реконструированный вариант печи ФТЛ-2 и предназначена, в основном, для выработки формового хлеба.

Печь состоит из камеры увлажнения 1, пекарной камеры 3 и топки 9. В пекарной камере расположены четырехъярусный люлечно-подиковый конвейер 4 с 65 люльками размером 1920 х 220 мм или 43 люльками размером 1920 х 350 мм и шесть пар блоков, из которых крайний справа 7 в верхнем ряду является натяжным. Движение конвейера непрерывное.

Рис. 140. Хлебопекарная печь ХПП-25:а - продольный разрез; б - схема движения газов

В камере увлажнения расположены приводной 14 и направляющий 15 валы со звездочками. Конвейер приводится в движение от электродвигателя через червячный и цилиндрический редукторы, клиноременную, плоскоременную и цепную передачи к приводному валу. Продолжительность выпечки регулируется вариатором скорости.

Из топки печи (рис. 140, б) газы поступают в центральный газоход подвесного канала 8. В конце канала газы разделяются на два параллельных потока, которые по двум боковым каналам опускаются в два нижних канала 10, а из них по двум стоякам 11 направляются в передние вертикальные газоходы 2, откуда по верхним каналам 6 под водогрейные котелки.

Вертикальный газоход 2, отделенный от пекарной камеры металлической стенкой с малым термическим сопротивлением, создает в посадочной части пекарной камеры высокую температуру, т. е. зону обжарки, необходимую при выработке ржаных хлебных изделий. Однако при выработке хлебных изделий из пшеничной муки необходимо в этой зоне понизить температуру и повысить влажность. Для этого в вертикальных стояках боковых стен печи размещаются два парогенератора. Это снижает температуру газов, поступающих в канал 2, и уменьшает подачу тепла в пекарную камеру. Повышение влажности в этой зоне достигается подачей пара подрубам 5 (см. рис. 140, а).

Пар в камеру увлажнения подается по двум трубам 16, а для опрыскивания водой готовых изделий предусмотрена труба 12 с форсунками, направленными вниз, в сторону проходящих под ними люлек

Загрузка тестом форм и выгрузка готового хлеба производятся вручную. Выгрузка подовых изделий на ленточный транспортер 13 осуществляется автоматически при помощи упора, наклоняющего люльки на 30-45°.

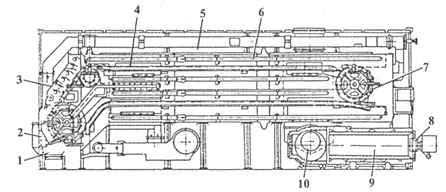

Печь РЗ-ХПА (рис. 141) имеет канальный обогрев с рециркуляцией продуктов сгорания. Печь состоит из тупиковой пекарной камеры 5, топочного устройства 9, трубчатых обогревательных каналов 6 на верхней ветви конвейера и двух каналов на нижней ветви конвейера, натяжного барабана 7. Внутри пекарной камеры размещены пароувлажнительное устройство 3 и люлечно-подиковый конвейер 4, на котором шарнирно подвешены 36 люлек размером 2000 х 350 мм. Загрузка печи происходит через посадочное устье 2, выпеченные изделия сбрасываются на транспортер 1.

Рис. 141. Хлебопекарная печь РЗ-ХПА

Управление продолжительностью выпечки осуществляется при помощи реле времени. Обогрев печи каркасно-блочного исполнения производится в результате сжигания газообразного или жидкого топлива в горелочном устройстве 8. Продукты сгорания из топочного устройства 9 направляются в камеру смешения 10, куда поступает поток рециркуляционных газов. Печь оборудована системами автоматического регулирования температурного режима и безопасности сжигания топлива.

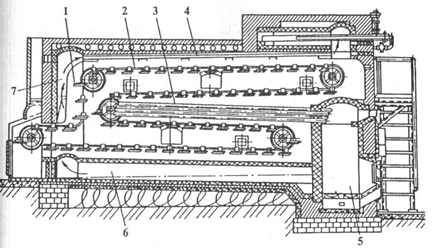

Печь ХПА-40 (рис. 142) имеет комбинированную систему обогрева, состоящую из пароводяных трубок и каналов.

Печь оборудована четырехниточным цепным люлечным конвейером 2. К конвейеру подвешено 100 люлек 1 с шагом между подвесками люлек 280 мм. Конвейер приводится в движение через вариатор скорости, длительность выпечки можно регулировать от 40 до 65 мин.

Два кирпичных канала 6 расположены внизу камеры, а девять дымогарных труб 4 диаметром 150 мм - под ее верхним перекрытием.

В средней части камеры установлено 110 нагревательных трубок 3 в виде четырехрядного нагревательного пучка с уклоном 40 мм на 1 м.

Рис. 142. Хлебопекарная печь ХПА-40

Дымовые газы из топки 5, отдав часть теплоты нагревательным трубкам, поступают в каналы 6; затем газы поднимаются по вертикальным каналам 7 в дымогарные трубы и, отдав часть теплоты водогрейным котелкам, направляются в дымовую трубу.

В пароводяных трубках температура не выше 310-320 °С.

Преимуществом печи ХПА-40 является наличие зоны обжарки в начальной стадии выпечки, что особенно важно при выработке хлеба из ржаной или ржано-пшеничной муки. Передача тепла в этой зоне происходит через металлическую стенку, отделяющую сборную камеру 4 от пекарной камеры печи.

В пекарной камере на расстоянии 1,2 м от посадочной дверцы над нижней ветвью конвейера установлен механизм, который опрыскивает водой одновременно четыре люльки с хлебом.

Печь П-104 относится к группе тупиковых конвейерных люлечно-подиковых печей средней мощности с электрообогревом. Печь предназначена для выпечки широкого ассортимента хлебобулочных, бараночных и мучных кондитерских изделий.

Рис. 143. Хлебопекарная печь с электрообогревом П-104

Печь (рис. 143) состоит из блочно-каркасного ограждения 1, пекарной камеры 3, в которой размещен двухниточный конвейер 4 с втулочно-роликовыми цепями с шагом 140 мм. На конвейере через каждые три звена подвешены 34 люльки 5 размером 1920 * 350 мм со съемными подиками. Передний вал 11 конвейера приводной, а задний 8 натяжной. Направляющие звездочки 2 крепятся на консольных осях. Движение конвейера печи равномерно-прерывистое, осуществляемое с помощью реле времени и концевого выключателя, установленного у приводной звездочки. Привод печи состоит из электродвигателя, клиноременной передачи, червячного редуктора и цепной передачи.

Печь обогревается трубчатыми электронагревателями (ТЭНами) мощностью по 2,5 кВт. Всего в печи имеется 72 нагревателя, которые разделены на 4 группы в соответствии с зонами обогрева пекарной камеры. Тепловой режим печи контролируют четырьмя термопарами 6, 7 и регулируют как автоматически, так и вручную. Системы регулирования и контроля температуры в каждой зоне пекарной камеры одинаковы и автономны (независимы).

Боковые стенки печи и верхнее перекрытие представляют собой пустотелые металлические панели 9, заполненные изоляционным материалом -минеральной ватой.

Между ветвями конвейера размещены заполненные теплоизоляцией короба 10, которые позволяют создать более гибкое регулирование температуры по зонам выпечки.

Увлажнение среды пекарной камеры паровое. Пар подается тремя паровыми коллекторами (гребенками) по ходу конвейера (от посадочного отверстия). Тестовые заготовки увлажняются на первых четырех люльках, т.е. в течение первых 2-2,5 мин.

В печи предусмотрена автоматическая разгрузка готовых изделий 12.

Большим достоинством всех тупиковых печей является возможность работы на любом виде топлива и экономия производственной площади. Основные недостатки - это сложность осуществления оптимальных режимов выпечки и большая тепловая инерция.

Дата добавления: 2020-07-18; просмотров: 1901;