Основные элементы печного агрегата

Современная хлебопекарная печь является агрегатом, включающим в себя следующие основные элементы:

- генератор тепла,

- пекарную камеру,

- под печи,

- теплопередающие устройства,

- ограждения,

- вспомогательные устройства и контрольно-измерительные приборы.

Генератором тепла у большинства хлебопекарных печей является топка. Топки бывают двух видов: для сжигания газообразного или жидкого топлива (газ, нефть, мазут и т.п.) и твердого топлива (уголь, дрова, торф и др.).

Газообразное топливо, особенно природный газ, добываемый из недр земли, широко применяется в хлебопекарной промышленности. Оно имеет ряд преимуществ перед твердым и даже жидким топливом: транспортируется по трубам, при этом отсутствует необходимость в складах для топлива; при сжигании газа поверхности греющих каналов не загрязняются золой и даже сажей; улучшаются условия труда обслуживающего персонала.

Вместе с тем, применение газа имеет ряд недостатков: горючие газы ядовиты и могут быть причиной отравлений, поэтому газопроводы и арматура на них должны быть плотными; горючие газы могут образовывать с воздухом взрывоопасную смесь.

Таким образом, применение газа требует от обслуживающего персонала строгого выполнения требований эксплуатационных инструкций и постоянного наблюдения за работой горелок.

Теплотворная способность газа очень велика. В городскую газовую сеть газ с определенным давлением подается из газопровода, идущего от газового месторождения через распределительную станцию.

Так как в процессе горения происходит соединение горючих элементов топлива с кислородом воздуха, то основной задачей при сжигании топлива является правильный подвод (т. е. наиболее полное соприкосновение топлива с воздухом) к нему достаточного количества воздуха. Недостаток воздуха может привести к нарушению нормального протекания процесса горения (к неполному сгоранию топлива).

Для каждого топлива можно точно определить, какое количество воздуха необходимо для полного сгорания 1 кг (1 м3) топлива при условии, что для сгорания используется весь кислород воздуха, поданный в топку. Это количество воздуха называется теоретически необходимым количеством (расходом) воздуха. Для дров оно равно примерно 5 м3/кг, для каменных углей - около 8 м3/кг, для природного газа - около 10 м3/кг, для мазута - около 11 м3/кг.

Если при сжигании топлива давать только теоретически необходимое количество воздуха, то добиться полноценного сгорания топлива невозможно, ибо невозможно перемешать его с воздухом так, чтобы к каждой молекуле горючих частей топлива было подведено необходимое количество воздуха. Поэтому на практике для полного сгорания топлива в топку вводят избыточное количество воздуха, т. е. подают его в количестве, превышающем теоретическое.

Избыток воздуха, вводимого в топку, характеризуется коэффициентом избытка (расхода) воздуха, который показывает во сколько раз количество воздуха, вводимого в топку, больше теоретического. Величина коэффициента избытка воздуха в топках хлебопекарных печей при сжигании различных видов топлива находится примерно в пределах 1,2-1,7, т. е. объем воздуха, подаваемого в топку, в 1,2-1,7 раза

превышает теоретический. При сжигании угля коэффициент избытка воздуха больше, чем для жидкого или газообразного топлива.

Воздух для горения засасывается в топку хлебопекарной печи через поддувало в результате разрежения, которое создает в топке дымовая труба или дымосос. Возникновение разрежения в топке объясняется свойством газов расширяться при нагревании.

Вследствие нагревания и расширения масса единицы объема газа уменьшается: горячий газ легче холодного. Разница между массами холодного и горячего газа

приводит к появлению естественной тяги, создаваемой с помощью дымовой трубы. При этом в топке образуется разрежение, которое приводит к засасыванию в нее воздуха, необходимого для горения. Тяга обеспечивает удаление из печи продуктов горения.

В современных конструкциях хлебопекарных печей, дымовая труба которых не может обеспечить достаточной тяги, применяется искусственная тяга, создаваемая при помощи дымососов.

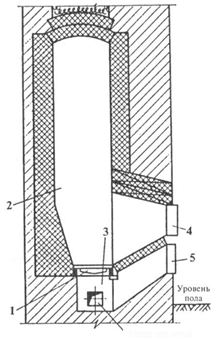

Конструкция топки зависит от рода сжигаемого топлива. На рис. 133 показано топочное устройство хлебопекарной печи, работающей на твердом топливе. Топка состоит из следующих основных частей: колосниковой решетки 1 (на ней происходит горение топлива); топочного пространства 2, где происходит сгорание летучих составных частей топлива; поддувала (зольника) 3, через которое в топку подводится воздух и куда проваливается образующаяся при горении зола.

Твердое топливо забрасывается на колосниковую решетку через топочную дверцу 4. Для чистки зольника предусмотрена дверка 5. Колосниковая решетка состоит из отдельных колосников, представляющих собой чугунные плиты с ребрами. Колосники укладываются на подколосниковые балки. Все металлические части топок - колосники, подколосниковые балки, топочные и поддувальные дверки - делаются из чугуна, который хорошо выдерживает высокую температуру. В колосниках имеются отверстия, предназначенные для подвода воздуха, необходимого для горения.

В современных типах хлебопекарных печей, работающих на газообразном или жидком топливе, используется топочное устройство принципиально новой конструкции, представляющее собой цилиндр с внутренним диаметром 300-600 мм и длиной 600-2000 мм. Топочный цилиндр изготавливают из жаропрочной стали. В некоторых конструкциях топок внутренняя поверхность цилиндра покрыта специальным огнеупорным шамотным материалом.

Для сжигания газа в топках применяются газовые горелки двух типов: инжекционные и внутреннего смешения с принудительной подачей воздуха. Выбор типа газогорелочных устройств производится в зависимости от расхода газа, конструкции печного агрегата, топочного устройства, давления газа в сети и т. д.

Рис. 133. Топочное устройство хлебопекарной печи, работающей на твердом топливе

Инжекционные горелкипо конструкции несложны, в обслуживании просты и могут работать при невысоком давлении газа без специальных установок и затрат энергии на подачу первичного воздуха.

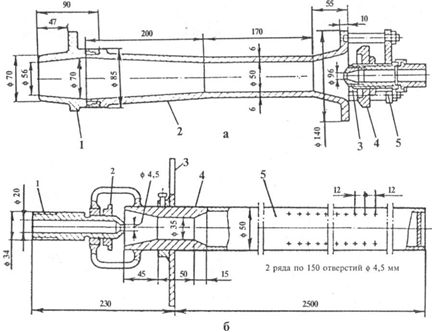

Наибольшее распространение в промышленности получила газовая инжекционная горелка среднего давления (рис. 134, а), состоящая из насадки 1, смесителя 2, газового сопла 3, шайбы 4 для регулирования воздуха, установленной на трубе 5, подающей газ к горелке.

К преимуществам этих горелок следует отнести автоматическое смешивание определенных количеств газа и воздуха, отсутствие дутьевых устройств и простоту в обслуживании.

Вместе с тем, эти горелки имеют и ряд недостатков: шум при работе и необходимость демонтажа горелки и кладки из огнеупорного кирпича на колосниках топки при переходе на резервное твердое топливо.

На ряде хлебозаводов нашли применение инжекционные много- факельные горелки низкого давления. Такая горелка (рис. 134, б) состоит из газового сопла 1, шайбы 2 для регулирования подачи воздуха, листа 3 для установки горелки на фронте печи, инжектора 4 и коллектора 5 газовоздушной смеси с огневыми насадками.

Первичный воздух для горения засасывается в камеры смешения газовой струей, откуда смесь поступает в диффузор, далее направляется в головку и проходит через ее отверстия, где газ сгорает с использованием как первичного, так и вторичного воздуха.

Эти горелки имеют ряд преимуществ: по сравнению с аналогичными горелками уменьшаются утечка газа и шум во время работы горелок, облегчается обслуживание и т. п. В целях безопасной эксплуатации газовых установок предусматривается устройство автоматических клапанов-отсекателей, прекращающих подачу газа к горелкам при снижении его давления ниже допустимого предела.

Рис.134. Инспекционные газовые горелки: а - низкого давления; б - многофакельные

Горелки внутреннего смешения с принудительной подачей воздуха работают обычно при давлении газа от 0,5 до 2 кПа и давлении воздуха от 0,5 до 4 кПа, т. е. для нормального горения газа воздух должен подаваться к горелке вентилятором. Горелки обычно устанавливаются на топочном фронте печи с учетом необходимости быстрого перехода с газообразного на твердое топливо.

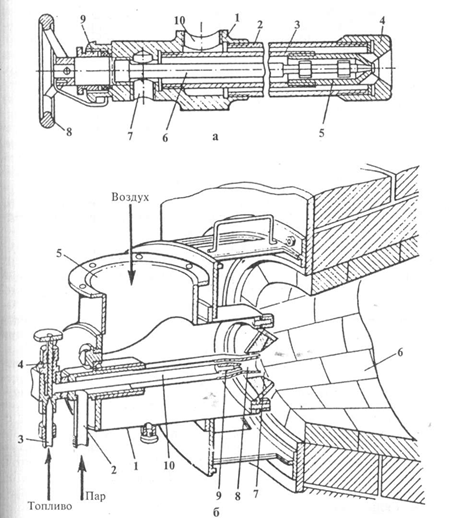

Для жидкого топлива наибольшее распространение получили форсунки с паровым или воздушным распылителем.

Форсунка с воздушным распылителем (рис. 135, а) состоит из корпуса 1, наружной трубы распылителя 2, наружного сопла 4, внут ренней трубы 3 для топлива, иглы 6 для регулирования подачи топлива и внутреннего сопла 5. Положение иглы фиксируется штурвалом 8, а плотность установки стержня иглы достигается сальниковой набивкой и нажимной гайкой 9. Воздух к форсункам от вентилятора

подается через отверстие 10, а топливо от расходного бачка – к отверстию 7. Производительность форсунки до 400 кг/ч. При давлении воздуха 0,023-0,025 МПа на распыливание 1 кг мазута расходуется 1,6-1,75 м3 воздуха.

Форсунка с универсальным распылителем (рис. 135, б) состоит из металлического корпуса 1, внутри которого горизонтально расположен ствол форсунки 10, собранный из двух трубок (одна в другой), наконечника 9, распыливающего конуса 8 и сопла 7. В кладке стены топки из огнеупорного кирпича выкладывается зажигательный конус 6. Корпус форсунки болтами крепится к кладке стены топки.

Воздух к форсунке подается по трубопроводу, присоединенному к патрубку 5, топливо - к патрубку 3 и резервный (на случай перехода с воздушного распыливания на паровое) к патрубку 2. Для регулирования подачи топлива предусмотрена игла 4 с маховичком. Производительность форсунки находится в зависимости от габаритных размеров корпуса - 2,5 до 250 кг/ч при давлении воздуха 0,024- 0,026 МПа.

Рис. 135. Форсунки для сжигания жидкого топлива: а-воздушным распылителем; б - с универсальным распылителем.

Для обогрева печей применяются электронагреватели (ТЭНы) различной конфигурации, кварцевые излучатели, лампы инфракрасного нагрева (ИК), токи высокой частоты.

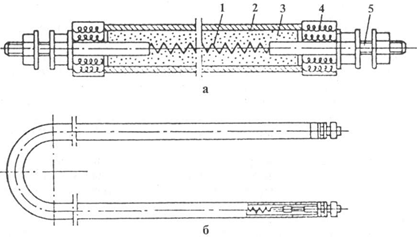

В качестве нагревателей в хлебопекарных печах применяются трубчатые, прямые и U-образные элементы (рис. 136, а, б). Они состоят из спиралей сопротивления 1, изготавливаемых из нихромовой или фехралевой проволоки и заключенных в стальные или латунные тонкостенные трубки 2 диаметром 12,5-25 мм, заполненные изолирующим теплопроводным материалом - магнезитом 3. Оба конца проволоки оканчиваются изоляторами 4 и клеммами 5 для присоединения к сети питания.

Для выпечки мелкоштучных булочных и мучных кондитерских изделий получили распространение инфракрасное излучение и токи высокой частоты. В качестве генераторов излучения применяются зер кальные лампы и кварцевые излучатели. Они обычно устанавливаются в качестве греющих элементов в верхней зоне пекарной камеры.

Рис. 136. Электронагреватели трубчатые: а - прямые; б - Y-образные

В печах с инфракрасным излучением значительно сокращаются по сравнению с другими печами продолжительность выпечки (почти в два раза), потери от упека на 60-70% и расход электроэнергии. При использовании тока высокой частоты тепло генерируется внутри выпекаемого изделия, и процесс выпечки не зависит от температуры окружающей среды.

В последние годы находят применение топочные устройства с рециркуляцией продуктов сгорания, что позволяет сократить расход топлива на выпечку, применить автоматическое регулирование теплового режима, создать предпосылки для перехода на двухсменный режим работы предприятия, так как разогрев печи производится за 1-2 ч.

Пекарная камера. В пекарной камере в тестовых полуфабрикатах протекают сложные физические, коллоидные, микробиологические и биохимические процессы, в результате которых тесто превращается в хлебные изделия.

Конфигурация и размеры пекарной камеры зависят от многих факторов: назначения и производительности печи, вида вырабатываемых изделий и организации производственного процесса.

В процессе выпечки в пекарной камере тепло передается тестовым заготовкам в результате излучения (70-90%) от поверхностей нагрева, конвекции - от парогазовой среды пекарной камеры, теплопроводности - от пода печи к нижней поверхности тестовой заготовки.

Пекарные камеры печей бывают тупиковые, в которых посадка тестовых заготовок на под и выгрузка готовой продукции производятся через одно окно (устье), и тоннельные, в которых посадка производится с одной стороны пекарной камеры, а выгрузка - с противоположной.

Пекарная камера туннельных печей имеет прямоугольное сечение. Как правило, пекарная камера изготавливаются из металлических листов толщиной 2-4 мм, а каркас - из профильного металла.

В большинстве конструкций туннельных печей сетчатый под перемещается по нижней стенке пекарной камеры.

В пекарной камере размещаются теплообменные устройства в виде каналов, пароводяных трубок, электронагревательных элементов, горелок, увлажнительные устройства и другие вспомогательные приспособления.

Для наблюдения за процессом выпечки вдоль пекарной камеры устанавливаются смотровые люки, оборудованные осветительными устройствами. Во время работы печи крышки люков (дверки) должны быть плотно закрыты во избежание излишней вентиляции пекарной камеры и конденсации пара в люках.

Для контроля и регулирования температуры внутри пекарной камеры применяются термопары или термометры, устанавливаемые в специальные отверстия.

Рабочий объем пекарной камеры принято разделять на четыре основные зоны, имеющие характерные температурные режимы и длительность пребывания в них заготовок (табл. 1):

Таблица 1

| Параметры | Температурные зоны пекарной камеры | |||

| I | II | III | IV | |

| Батон нарезной, массой 0,4 кг | ||||

| Длительность выпечки, мин | 3,0 | 10,0 | 18,0 | 24,0 |

| Температура, оС | ||||

| - среды пекарной камеры | 98-102 | 200-215 | 140-145 | 130-135 |

| - центра мякиша | 36-38 | 50-65 | 85-95 | 130-135 |

| - верхней корки | 80-85 | 115-135 | ||

| - нижней корки | 90-95 | 135-155 | ||

| Хлеб подовый, массой 1,0 кг | ||||

| Длительность выпечки, мин | 4,8 | 15,8 | 28,5 | 38,0 |

| Температура, оС | ||||

| - среды пекарной камеры | 98-100 | 210-220 | 135-145 | 130-135 |

| - центра мякиша | 30-35 | 35-50 | 70-90 | |

| - верхней корки | 85-90 | 105-115 | 110-115 | |

| - нижней корки | 45-85 | 110-120 | 115-120 | 115-120 |

I- зона пароувлажнения.

Для образования глянцевой поверхности на батоне или круглом хлебе необходимо кратковременное воздействие насыщенного пара с высокой относительной влажностью в зоне увлажнения (t n к = 100- 110 оС; φ = 60-70%). На выпечке изделий из ржаной муки увлажнение среды пекарной камеры не требуется.

II- зона интенсивного обогрева; этот период выпечки характеризуется переменным объемом изделий и возрастающей скоростью влагоотдачи. Этот период заканчивается при закреплении формы изделия и доведении температуры его поверхностных слоев (корок) до 110—150°С.

II- переходная зона; здесь температура среды пекарной камеры должна резко снижаться.

IV- зона допекания.

Переменные тепловые и влажностные режимы помимо улучшения качества изделий обеспечивают уменьшение производственных затрат (упека).

Для вентиляции пекарной камеры в стенах обмуровки предусмотрены каналы, соединенные с тяговыми устройствами печи. В других конструкциях печей в перекрытии пекарной камеры устанавливаются патрубки, соединенные с общей системой вентиляции предприятия или с вытяжными трубами, выведенными наружу.

Под печи. Хлебопекарные печи имеют стационарный или конвейерный под, на котором осуществляется выпечка. Стационарный под изготавливается обычно из красного кирпича и применяется в печах с канальным обогревом и малой мощности.

В печных и расстойно-печных агрегатах средней и большой мощности часто применяются люлечно-подиковые цепные конвейеры. В этом случае обогрев может быть комбинированный или канальный с применением рециркуляции продуктов сгорания.

Цепной двухъярусный конвейер состоит из двух роликопластинчатых цепей и двух пар блоков (звездочек), насаженных на горизонтально расположенные валы. Одна пара блоков (обычно у посадочного отверстия) является ведущей, а другая - натяжной. В горизонтальном или наклонном положении цепи удерживаются направляющими из уголковой или швеллерной стали.

Между цепями шарнирно подвешиваются люльки, изготавливаемые из уголковой стали, с двумя подвесками и пальцами, которые вставляются во внутренние втулки пластинчатых цепей.

Для выпечки подовых изделий внутри люльки укладывается стальной лист (подик) толщиной 1-2 мм. Сумма площади всех подиков, расположенных в пекарной камере, образует площадь пода печи и выражается в квадратных метрах.

Ленточный конвейер в хлебопекарных печах двух типов - пластинчатый или сетчатый. Ленточный конвейер первого типа состоит из двух роликопластинчатых цепей, поддерживаемых в горизонтальном и наклонном (не более 4°) положениях направляющими из уголковой или швеллерной стали. К боковым планкам цепей прикреплены швеллеры или рамки из уголковой стали, перекрытые пластинами из листовой стали. Поверх швеллеров и пластин в некоторых конструкциях конвейеров прикрепляются талькохлоритовые или керамические плитки, что улучшает аккумуляцию тепла подом.

Ленточный конвейер второго типа выполняется в двух вариантах. В первом варианте конвейер состоит из двух барабанов: ведущего и натяжного, оси которых расположены горизонтально, и бесконечной спирально-стержневой стальной сетки, надетой на них. Верхняя рабочая ветвь пода удерживается в горизонтальном положении на стальных стержнях или проволоке, а нижняя холостая - на роликах. Недостатком данной конструкции является необходимость регулирования положения сетки на барабанах и применения для этого специальных устройств.

Во втором варианте под представляет собой спирально-стержневую сетку, прикрепленную к двум тяговым роликопластинчатым цепям с шагом 100 мм. На ведущем и натяжном валах установлены звездочки (блоки). Верхняя ветвь движется по основанию пекарной камеры, а в нижней части тяговые цепи перемещаются по направляющим из уголковой стали.

Под приводным барабаном находится щетка для очистки конвейерной сетки от посторонних предметов. Она приводится в движение электродвигателем со встроенным редуктором.

Нормальное движение сетчатого пода без смещений и перекосов зависит от правильной установки приводного и натяжного барабанов и регулируется натяжным роликом. Однако в процессе работы сетка может растягиваться и смещаться. Для контроля нормального движения сетки может служить сигнализация (световая и звуковая). Подрегулировку сетки при появлении сигнала производят немедленно, не допуская трения сетки о стенки пекарной камеры.

Применяемый в большинстве туннельных печей сетчатый под имеет малую тепловую инерцию, что выгодно отличает его от подов других конструкций. Однако такой конвейер можно устанавливать горизонтально или с одним подъемом и спуском. Это не позволяет отделить зону гигротермической обработки от пекарной камеры и создает вредные для процесса выпечки вентиляционные потери.

При креплении сетки к тяговым цепям конвейерный под может перемещаться по куполообразной траектории в паровом колпаке и пекарной камере. Это сокращает вентиляционные потери и дает возможность использовать вместо сетчатого пода специальные подики, формы, другие виды сетки.

Теплопередающие устройства. Необходимое для выпечки хлебных изделий тепло поступает в пекарную камеру от генератора. При использовании в качестве теплоносителя топочных газов, протекающих по каналам, печи называются канальными.

По конструкции каналы делятся на две группы:

1) каналы с большим термическим сопротивлением, стенки и свод которых выложены из шамотного кирпича или огнеупорного бетона;

2) каналы с малым термическим сопротивлением, выполненные из листовой стали, чугунных или стальных труб.

К каналам с большим термическим сопротивлением относится топ- ка-канал, в которой сжигается топливо, и поверхностью теплообмена служит стенка, обращенная в пекарную камеру. Эти каналы используются при транспортировании газов температурой выше 800 °С.

В каналах с малым термическим сопротивлением теплообмен осуществляется через поверхность труб, металлический под, сетчатую ленту и т. д. При этом пучки труб могут располагаться как вдоль, так и поперек пекарной камеры, над верхней ветвью или между двумя ветвями печного конвейера.

Печи с канальным обогревом можно разделить на два типа: канальные печи без рециркуляции продуктов сгорания и печи с рециркуляцией продуктов сгорания.

Печи первого типа получили распространение в хлебопекарной промышленности для выпечки хлебобулочных, мучных кондитерских, бараночных и сухарных изделий, так как в их топках можно сжигать как твердое, так и жидкое или газообразное топливо. Кроме того, они надежны в эксплуатации, имеют большой диапазон производительности при выпечке широкого ассортимента изделий. К недостаткам канальных печей первого типа относится большая тепловая инерция, что требует длительного времени их разогрева.

Печи с рециркуляцией продуктов сгорания, т. е. с возвратом части отработанных газов и при смешивании их с активными газами, получили распространение после перевода хлебопекарных предприятий на использование прогрессивных видов топлива (газообразного и жидкого). Эти печи имеют малоинерционную систему обогрева. Продукты сгорания распределяются по обогревательным каналам параллельно, что позволяет создать в каждой зоне оптимальный тепловой режим, сохранить металлические каналы, использовать для их изготовления обычную нежаропрочную сталь и тем самым снизить стоимость изготовления.

По конфигурации каналы могут быть прямоугольного сечения с плоским или сводчатым перекрытием, полукруглого или круглого сечения. Стенки каналов, обращенные к пекарной камере и через которые передается тепло, называются рабочими стенками.

Система рециркуляции дымовых газов широко используется в хлебопекарных туннельных печах с газовым обогревом, где из топки в металлические каналы поступают газы с высокой температурой. При использовании в качестве теплоносителя пара высокого давления, получаемого в экранированных топках или в трубчатых котлах системы Г.П. Марсакова, он транспортируется к нагревательным секциям, расположенным в пекарной камере, по стальным бесшовным толстостенным трубам диаметром 24 мм.

Нагревательные секции изготавливаются из тех же бесшовных стальных труб способом газо- или электросварки. После сборки всей системы последняя подвергается гидравлическому испытанию на двойное рабочее давление, т. е. до 24-25 МПа.

В печах с пароводяным и комбинированным обогревом в качестве теплообменных устройств широко используются нагревательные пароводяные бесшовные толстостенные трубы, на 1/3 заполненные дистиллированной водой, оба конца, которых тщательно заварены.

Нагревательные трубы изготавливаются разных размеров и конфигураций: прямые, Г-образные, V-образные и пр. Устанавливаются они с небольшим уклоном в сторону топки печи, но не менее чем 12 мм на 1 м длины трубы. Концы труб, находящиеся в топке, нагреваются, внутри трубки образуется пар с рабочим давлением в пределах 6-11 МПа, который отдает тепло через стенку трубы в пекарную камеру, конденсируется. Конденсат стекает обратно к топочному концу, где снова превращается в пар.

Для предотвращения перегрева топочного конца трубы и ее разрыва давление в ней не должно превышать 13-14 МПа. Это достигается правильным ведением процесса сжигания топлива в зависимости от загрузки пекарной камеры продукцией, качества топлива и других факторов, не допуская теплового перенапряжения в топке.

Ограждения (обмуровка). Все внутренние объемы печи: пекарная и топочная камеры, каналы (газоходы) и другие теплопередающие системы от окружающего пространства отделяются стенами и перекрытиями, которые называются ограждениями.

В зависимости от конструкции печи ограждения выполняются из кирпича или металлических панелей с засыпкой изоляционным материалом. Последние представляют собой коробку, стены которой изготавливаются из листовой стали толщиной 1-2 мм, а между стенами засыпается изоляционный материал. Наружная облицовка стен для некоторых печей делается из листового алюминия.

Для кладки стен печи, каналов и топочной камеры применяют красный строительный кирпич I сорта марок 150 и 125, размером 250 * 120* 65 мм, шамотный огнеупорный кирпич, тугоплавкий или гжельский кирпич размером 250 * 123 * 65 мм. Кладка стены печи выполняется 2,5; 2; 1,5; 1 и 1/2 красного кирпича с перевязкой. В качестве связующего раствора в пекарных камерах применяется раствор из цемента, жирного известкового теста и песка в соотношении 1:1:6 (по объему). При кладке наружной обмуровки газоходов из красного кирпича применяется раствор из красной глины, а при футеровке их шамотным кирпичом - из огнеупорной глины и шамотного порошка.

Толщина швов раствора при кладке стен из красного кирпича должна быть (в мм): при кладке стен пекарной камеры на сложном растворе - 7, на глиняном растворе - 5; при кладке сводов на сложном растворе - 5 и на глиняном растворе - 3. Толщина швов раствора при кладке и футеровке стен и сводов из огнеупорного кирпича делается 2-3 мм.

При кладке печей из кирпича и изготовлении панелей применяются следующие термоизоляционные материалы: шлаковая вата, инфузорная земля (трепел, кизельгур, диатомит), шлак молотый, зола, золонит, асбест, асбестовый картон, асбозурит, асботермит.

Учитывая, что кирпичная обмуровка из красного и шамотного кирпича и металлические детали, заделываемые в нем, под действием высоких температур неравномерно расширяются, между кладкой из красного и огнеупорного кирпича предусматриваются зазоры - температурные швы. Сопряжения металлических деталей с кирпичной кладкой выполняются так, чтобы они могли свободно расширяться без нарушения кладки. Например, один конец металлических нагревательных труб или стальных листов перекрытий заделывается в кладке стены жестко, а другой конец металлических труб оборачивается асбестовым картоном или асбестовой массой, что создает необходимую герметичность.

Вспомогательные устройства. Помимо основных элементов, печной агрегат включает ряд вспомогательных устройств, к которым относятся теплоутилизаторы, системы увлажнения среды пекарной камеры и ее вентиляции, дутьевое и тяговое устройства генератора тепла, контрольно-измерительные приборы и система регулирования.

Для утилизации тепла отходящих газов наибольшее распространение в печах с канальным обогревом получили водогрейные и паровые котелки, а также трубчатые устройства (генераторы пара), располагаемые в газоходах.

Тепло отходящих газов может быть использовано на генерацию пара и нагрев воды для увлажнения среды пекарной камеры, для технологических и санитарно-бытовых нужд и других целей.

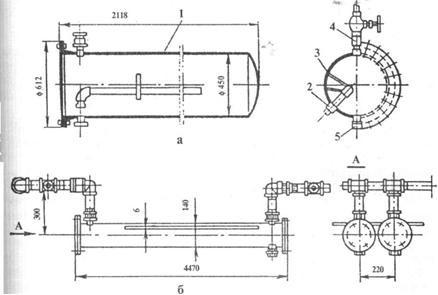

Водогрейный котелок (рис. 137, а) состоит из обечайки 1 со сферическим днищем и плоской крышкой, прикрепляемой к фланцу обечайки болтами, питательного патрубка 2 с трубой, установленной на кронштейне 3 внутри котелка, патрубка 4 для присоединения трубопровода, отводящего нагретую воду в сеть, и патрубка 5 для

присоединения трубопровода для спуска воды из котелка при ремонте и образующегося в процессе эксплуатации шлама.

Паровые котелки в отличие от водогрейных оборудуются питательным бачком с шаровым краном. Паровые и водогрейные котелки обычно устанавливаются в верхней части печи в зоне выходных газоходов перед присоединением их к борову, выходящему в дымовую трубу. В некоторых конструкциях печей вместо паровых и водогрейных котелков устанавливаются в нижней зоне трубчатые парогенераторы, а в верхней зоне на месте водогрейных котелков - трубчатые теплоутилизаторы (рис. 137, б).

Рис.137. Теплоутилизаторы: а - водогрейный котел; б - трубчатый парогенератор

В пекарной камере конвейерных печей устанавливаются увлажнительные устройства разных конструкций, и многие из них состоят из одной или нескольких перфорированных труб, расположенных в зоне увлажнения. Количество пара, поступающего в увлажнительное устройство, регулируется вручную при помощи вентилей, располагаемых в наиболее доступном месте.

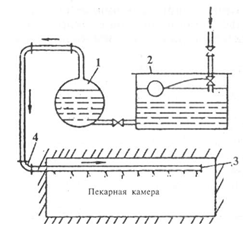

Пароувлажнительная установка (рис. 138) состоит из котелка-преобразователя 1, подогреваемого теплом отходящих газов, бачка 2 с шаровым краном, соединенного с котелком трубой, паропровода 4 с перфорированной трубкой 3, через которую подается пар в пекарную камеру. Уровень воды в парообразователе регулируется положением полого шара питательного клапана бачка 2.

Отверстия в перфорированной трубке 3 должны быть расположены так, чтобы пар направлялся параллельно поду или вверх на экран, расположенный над трубкой. В печах с горизонтальным подом вместо одной перфорированной трубки устанавливают гребенку, состоящую из трех и более трубок, соединенных одним коллектором.

Перед вводом пара в камеру из котельной предприятия должен быть предусмотрен сепаратор для отделения воды, образующейся при транспортировке пара по трубопроводам. Сепаратор представляет собой сосуд с двумя вводами для пара и одним в днище для спуска воды и внутренней перегородки, не доходящей до дна.

Рис. 138. Схема пароувлажнительного устройства

Контрольно-измерительные приборы. Для контроля температуры среды пекарной камеры применяются ртутные технические термометры, термоэлектрические пирометры с милливольтметрами, автоматические системы.

Ртутные технические термометры выпускаются с прямым и угловым (на 90, 120 и 135°) стержнями длиной до 2 м. Для хлебопекарных печей применяются угловые (на 90°) термометры с пределом показаний до 400 °С и длиной стержня от 750 до 1000 мм.

Термоэлектрические пирометры (термопары) основаны на принципе возникновения электродвижущей силы в двух тонких проволоках из разных металлических сплавов, спаянных в одном месте (горячий спай).

Для измерения температуры среды применяются термопары (хромель - алюмель) с верхним пределом измерения до 1000 "С и глубиной погружения до 150-1300 мм.

Современные хлебопекарные печи оснащены автоматической системой регулирования (АСР) температурного режима в пекарной камере печи и автоматикой безопасности сжигания газового или жидкого топлива.

Автоматизация печного агрегата предусматривает:

1)контроль температуры среды во всех зонах пекарной камеры;

2) двухпозиционное регулирование температуры пекарной камеры со световой сигнализацией путем регулирования расхода топлива («большой» факел - «малый» факел);

3)блокировку превышения температуры смеси топочных и рециркуляционных газов в камере смешения (защиту от пережога металлических каналов системы обогрева);

4) управление прерывистым движением конвейерного пода печи со световой сигнализацией.

Автоматика безопасности предусматривает автоматический розжиг печи, который включают следующую последовательность операций:

1)продувку газоходов в печи перед пуском в течение 1-2 мин;

2) включение подачи топлива;

3)воспламенение топлива с помощью электродов зажигания, на которые подается высокое напряжение от трансформатора зажигания;

4) выдержка времени в течение 1-2 мин, когда происходит прогрев топки на «малом пламени»;

5)отключение горелки, если пламя не загорится в течение 15 с после включения подачи топлива.

Дата добавления: 2020-07-18; просмотров: 816;