Закрепление конструкций

Временное закрепление конструкций должно обеспечивать их устойчивость в проектном положении на период выверки, постоянного закрепления и технологического выдерживания бетона в стыках. Без временного закрепления возможна установка только статически устойчивых конструкций, которые не могут изменять своего положения под действием временных нагрузок и сил,— преимущественно конструкций с широким основанием и низким расположением центра тяжести, находящихся в положении статического равновесия. С временным закреплением производится установка статически неустойчивых монтажных конструкций (если при этом не предусматривается их постоянное закрепление) в тех случаях, когда необходимо освободить монтажное средство от удержания конструкций, при производстве проверочных работ, длительной подготовке стыков и т. п.

Критерием надежности временного закрепления является соответствие крепления требованиям выверки (точности монтажа) при условии, что конструкция способна сохранять эти качества под воздействием собственного веса, монтажных нагрузок в соответствующих климатических условиях. Надежность временного закрепления характеризуется устойчивостью конструкций, которая определяется степенью приближения коэффициента устойчивости

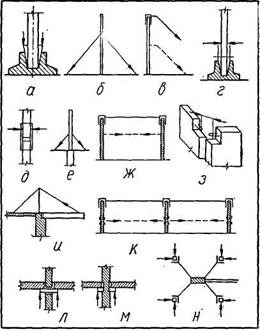

Рис. VIII. 10. Схемы временного крепления:

0 _ клиньями; б — расчалками: в — подкосами;

г, д, е — кондукторами; ж — распорками; з — раздвижной скобой; и — специальными приспособлениями; к — горизонтальными штангами с осевыми зажимами, установленными сверху конструкций и через отверстия; л---еянданием на колонну

путем установки в отверстие колонны балки-чеки; м _ то же, установкой обжимных приспособлений или клиновых опор; к — групповым кондуктором-

k к его нормативному значению для данных условий ky.a. Например, для жестких конструкций

ky = ∑МУД/∑МОПР ≥ ky.H

где ∑МУД, ∑МОПР — соответственно суммарные удерживающие и опрокидывающие моменты.

Все средства временного крепления подразделяются на индивидуальные и групповые.

Индивидуальные средства крепления — клинья, клиновые вкладыши, расчалки, подкосы, распорки, кондукторы, фиксаторы (рис. VIII. 10) — применяют для закрепления одиночных статически неустойчивых монтажных элементов и конструкций.

Групповые средства крепления предусматривают зг-крепление нескольких статически неустойчивых монтажных элементов и конструкций. К ним относятся, групповые

кондукторы и специальные приспособления, которые обеспечивают закрепление нескольких конструкций или одной на нескольких опорах.

Постоянное закрепление обеспечивает устойчивость конструкций в проектном положении на период выполнения пос-лемонтажных работ и эксплуатации. Постоянное закрепление является завершающей операцией монтажного процесса и заканчивается электросваркой закладных частей или арматуры, постановкой болтов, заклепок, замоноличи-ванием стыков бетоном и т. п.

Электросваркой соединяются металлические конструкции, закладные части и арматура встык, углом, втавр и внахлестку. Электросварка может быть ручной, автоматической и полуавтоматической и выполняться с одной или двух сторон свариваемых деталей. Для этого кромки деталей обрезают под прямым или косым углом, а сам скос делают односторонним, двусторонним или чашеобразным.

Основными способами сварки монтажных соединений являются дуговая шовная, дуговая ванная и электрошлаковая. Поскольку для последней сварки характерен непрерывный процесс, ее применяют, в основном, для сварки стыков листовых конструкций.

Швы большой протяженности при ручной сварке выполняют участками длиной 300...400 мм, а при толщине металла более 8 мм — в несколько слоев. Для сварки применяют электроды типа Э42 или Э42А, где цифра обозначает величину прочности наплавляемого металла (42 кгс/см2), а буква А — повышенное значение относительного удлинения и ударной вязкости.

Постановка болтов нормальной (черные болты) и повышенной (чистые болты) точности выполняется вручную, а завертывание гаек — пневматическими и электрическими гайковертами или ручными ключами. После затяжки гаек для более надежного их закрепления устанавливают контргайки, которые прихватывают электросваркой или на нарезке делают насечки. При постановке высокопрочных болтов соприкасающиеся поверхности элементов стыков и узлов до их сборки должны быть тщательно

очищены пескоструйными аппаратами, металлическим порошком, обжигом и т. д. Гайки высокопрочных болтов закручивают до получения расчетного крутящего момента сначала гайковертами, а затем докручивают специальными та-рировочными ключами.

Заклепочные соединения применяют для конструкций, работающих под динамической нагрузкой. Наибольшее распространение при монтаже нашли заклепки с полукруглой головкой. При необходимости получения гладкой поверхности применяют заклепки с потайной головкой. По взаимному расположению склепываемых деталей заклепочные соединения делают стыковыми с одной или двумя накладками. В таких соединениях заклепки можно располагать в один или несколько рядов параллельно или в шахматном порядке. Общая толщина склепываемых деталей не должна превышать Ad, где d — диаметр заклепки.

Замоноличивание стыков и швов выполняют преимущественно в железобетонных конструкциях с целью закрепления их в проектном положении, для сохранения прочности и устойчивости на длительное время, предохранения металла от коррозии и защиты ограждающих конструкций от продувания и проникновения влаги, для обеспечения требуемой звукоизоляции, получения необходимых теплотехнических качеств и т. п. Выполнение данных требований достигается путем применения соответствующих конструктивных решений стыков и швов, использования для их заделки специальных материалов и методов производства работ (рис. VIII. 11).

По способу соединения стыки подразделяют на монолитные безарматурные, монолитные на выпусках арматуры, сварные на закладных деталях, болтовые; по восприятию расчетных усилий — на воспринимающие расчетные усилия и невоспринимающие. Эти условия работы стыка являются определяющими при установлении способов и времени выдерживания бетона или раствора в стыках.

Замоноличиванию стыков предшествуют работы по антикоррозионной защите, герметизации и утеплению их.

Антикоррозионную защиту стыкуемых металлических элементов (арматуры и закладных деталей) выполняют газопламенным, механическим или электрохимическим нанесением на них метал-лизационных, полимерных или комбинированных (металлизационно-полимер-ных или металлизационно-лакокрасоч-ных) покрытий. Предварительно металлические элементы тщательно очищают, а перед нанесением лакокрасочных покрытий огрунтовывают. Наиболее распространенными лакокрасочными покрытиями являются перхлорвиниловые лаки, полистирольные клеи, эпоксидные лаки, а также их смеси с цементами.

Герметизацию стыков производят в тех случаях, когда необходимо предотвратить проникание влаги в здание. Для этой цели применяют различные пористые герметизирующие прокладки (поро-изол, гернит и др.) или специальные уплотняющие мастики (тиоколовую, по-лиизобутиленовую и т. п.). Герметизирующие прокладки в горизонтальные швы укладывают в процессе монтажа, а в вертикальные — после закрепления

конструкций. Уплотняющие мастики наносят шприцами под давлением.

При утеплении стыков применяют различные теплоизоляционные материалы в виде вкладышей из пенополи-стирола, полужесткого стекловолокна или минераловаты, которые для предохранения от увлажнения обертывают синтетической пленкой или пергамином. Стыки герметизируют и утепляют обычно при монтаже наружных стеновых панелей и блоков.

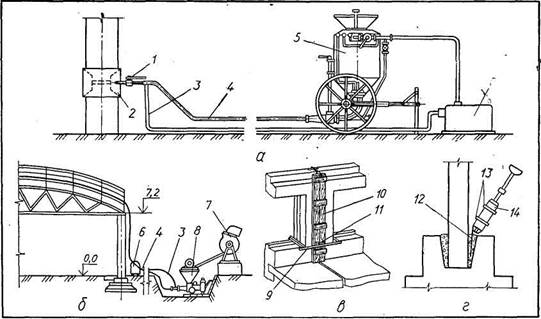

Рис. VI 11.11. Замоноличивание стыков и швов:

а, б — колонн и панелей покрытия с помощью механизированной установки и пневмонагнетателя; в — опалубка для замоноличивания вертикальных швов; г — уплотнение бетонной смеси вибробулавой; / — наконечник с краном; 2 — опалубка стыка колонн; 3 — воздуховоды; 4 — трубопровод; 5 — нагнетатель; 6 — компрессор; 7 — растворосмеситель; 8 — растворонасос; 9 — стяжная рама; 10 — опалубка; 11 — клинья; 12 — металлическая полоса; 13 — хомуты; 14 — вибробулава

Работы по замоноличиванию стыков очень трудоемки, так как бетон или раствор укладывается большим количеством малых порций по всему объекту. Поверхности стыкуемых железобетонных конструкций перед укладкой в них бетона должны быть очищены от грязи, продуты сжатым воздухом или промыты водой. При необходимости за-моноличиваемый стык ограждают опалубкой (рис. VIII. 11, в).

Процесс укладки бетонной (растворной) смеси может выполняться механизированно с помощью растворонасосов и пневмонагнетателей (рис. VIII. 11, а, б) или вручную.

С помощью растворонасосов, применяемых при производстве штукатурных и каменных работ, целесообразно бетонировать открытые стыки с большими полостями, позволяющими предварительно укладывать крупный заполнитель. Для заделки несущих стыков с узкой полостью, насыщенной арматурой, можно применять растворонагне-тательную установку Н. С. Марчукова (рис. VIII. 11, б), которая позволяет не только транспортировать раствор, но и уплотнять его благодаря большой скорости выхода бетонной смеси из сопла — до 100 м/с. При этом достигают почти такого же уплотнения бетонной смеси (с размером зерен крупнопесчаного заполнителя до 8 мм), как при торкретировании.

Пневмонагнетатели (рис. VIII.11, а) обеспечивают более плотную укладку смеси встык, чем растворонасосы, и кроме того позволяют транспортировать малоподвижные смеси с заполнителями размером до 15 мм.

При укладке смеси в стыки, из которых она может вытекать, необходимо устанавливать такую инвентарную сборно-разборную опалубку, которая могла бы закрепляться без гвоздей и применяться в любое время года (рис. VIII.11, в).

Если бетонную смесь или раствор в стыках 'нельзя уплотнить обычными вибраторами, следует использовать глубинные вибраторы с надеваемыми на них наконечниками или металлическими полосами (рис. VIII.11, г).

Глава 5

Дата добавления: 2020-07-18; просмотров: 1082;