ПЕРЕДАЧИ ГИБКОЙ СВЯЗЬЮ: РЕМЁННЫЕ, ЦЕПНЫЕ

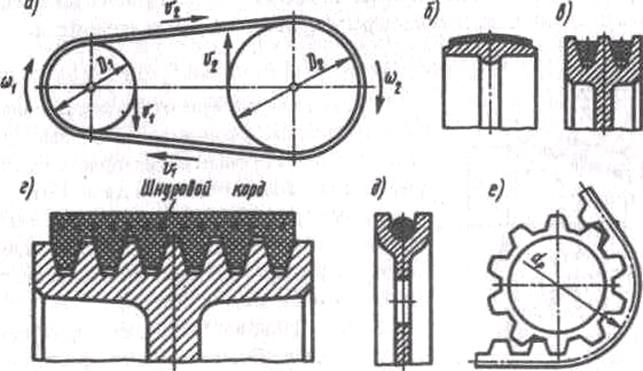

Ременной передачейназывается механизм, служащий для преобразования вращательного движения при помощи шкивов, закрепленных на валах, и бесконечной гибкой связи – приводного ремня, охватывающего шкивы (рис. 88, а).

Рис. 88

Ременные передачи применяются почти во всех отраслях машиностроения и являются одним из старейших видов механических передач. В большинстве случаев ременные передачи выполняют как понижающие.

Достоинства ременных передач: простота конструкции и эксплуатации; плавность и бесшумность работы; возможность передачи вращения валам, удаленным на большие расстояния (до 15 м и более); невысокая стоимость.

Недостатки: малая долговечность приводных ремней; сравнительно большие габариты; высокие нагрузки на валы и их опоры; непостоянство передаточного числа большинства ременных передач, объясняемое потерей скорости ремня при огибании ведущего шкива.

Вышеуказанные достоинства и недостатки делают целесообразным применение ременной передачи на быстроходных ступенях сложных передач; наиболее характерной является установка ведущего шкива на валу электродвигателя. Мощность современных ременных передач редко превышает 50 кВт, так как при больших мощностях они получаются слишком громоздкими.

В зависимости от профиля сечения ремня передачи можно классифицировать следующим образом (рис. 88): б – плоскоременная; в – клиноременная; г – поликлиноременная; д – кругло-ременная; е – зубчато-ременная; первые четыре являются передачами трением, последняя – передача зацеплением.

В современном машиностроении наибольшее применение имеют клиноременные передачи; увеличивается применение поликлиновых и зубчатых ремней, а также плоских ремней из синтетических материалов, обладающих высокой статической прочностью и долговечностью. Круглоременные передачи применяют при небольших мощностях, например, в приборах, настольных станках, машинах домашнего обихода и т. п.

Кинематика ременных передач. Передаточное отношение i всех передач, в том числе и ременных, определяется по формуле

i12=w1/w2=n1/n2.

где w1, n1 и w2, n2 – угловая скорость и частота вращения соответственно ведущего и ведомого шкивов.

Ветвь ремня, набегающая на ведущий шкив, называется ведущей, а сбегающая – ведомой (рис. 88, а).

Окружные скорости ведущего и ведомого шкивов определяют по формулам:

v1=w1D1/2=pD1n1/60,

v2=w2D2/2=pD2n2/60,

где D1, D2 – диаметры этих шкивов.

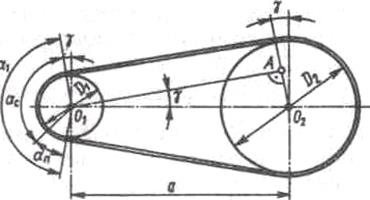

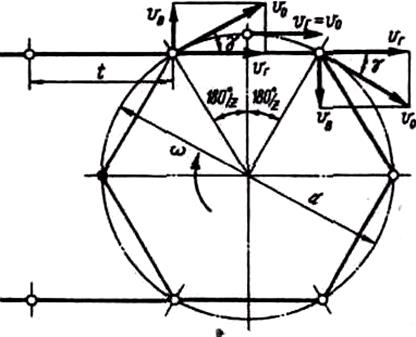

Дуга обода шкива, на которой он соприкасается с ремнем, называется дугой обхвата, а соответствующий ей центральный угол называется углом обхвата и обозначается a (рис. 89).

Очевидно, что при передаче мощности с помощью ременной передачи ведущая ветвь ремня имеет большее натяжение. При перемещении ремня вместе с ободом ведущего шкива на дуге обхвата каждый элемент ремня перейдет из зоны большего в зону меньшего натяжения, в результате чего элементы ремня укорачиваются и он

| несколько отстает от шкива. На ведомом шкиве, наобо-рот, ремень несколько опе-режает шкив. В результате скорость ведущей ветви ремня и окружная скорость ведущего шкива оказывает-ся больше скорости ведомой ветви ремня и окружной скорости ведомого шкива. |  Рис. 89

Рис. 89

|

Явление потери скорости ремня при огибании ведущего шкива является результатом упругого скольжения, неизбежного при работе передач трением.

Как показали экспериментальные исследования, упругое скольжение происходит не на всей дуге обхвата, поэтому угол обхвата a=an+ac, где an – угол, соответствующий дуге относительного покоя, а ac – угол, соответствующий дуге упругого скольжения. С ростом передаваемой нагрузки величина дуги покоя уменьшается. Упругое скольжение не следует смешивать с буксованием передачи, когда происходит скольжение по всей дуге обхвата и передача мощности прекращается.

Упругое скольжение ремня и относительная потеря скорости характеризуются коэффициентом скольжения

e=(v1–v2)/v1=0,01…0,02.

Заметим, что коэффициент скольжения может быть числом безразмерным или выражаться в процентах.

Таким образом, передаточное отношение ременной передачи трением равно

i=w1/w2=D2/[D1(1–e)],

Коэффициент скольжения зависит от передаваемой нагрузки, следовательно, передаточное отношение ременной передачи трением не является строго постоянной величиной. Приближенно можно принимать

i»D2/D1.

Ввиду отсутствия упругого скольжения зубчато-ременные передачи обеспечивают постоянство передаточного отношения, вычисляемого по формуле

i=w1/w2=n1/n2=z2/z1,

где z1, z2 – числа зубьев ведущего и ведомого шкивов.

Геометрия ременных передач. Основными геометрическими параметрами схематически изображенной на рис. 88 открытой ременной передачи являются: диаметры шкивов D1 и D2, межосевое расстояние а, расчетная длина ремня Lp, угол обхвата a на малом шкиве (для шкивов клиноременных и зубчато-ременных передач основным диаметральным размером является расчетный диаметр, обозначаемый dp). Диаметры шкивов определяются в зависимости от типа передачи, передаваемой мощности и передаточного отношения. Диаметры шкивов плоскоременных и клиноременных передач стандартизованы.

Межосевое расстояние а определяется в основном конструкцией привода; минимальные значения а зависят от типа передачи и диаметров шкивов.

Расчетная длина ремня Lp всех типов открытых передач равна сумме длин прямолинейных участков и дуг обхвата ведущего и ведомого шкивов. Формула для вычисления расчетной длины ремня открытой передачи имеет вид:

Lp=2a+p(D1+D2)/2+(D2–D1)2/(4a).

Вычисленную расчетную длину бесконечных ремней (клиновых, поликлиновых, быстроходных плоских, зубчатых) округляют до ближайшего стандартного или нормализованного значения, после чего определяют окончательное межосевое расстояние по формуле

, w=p(D1+D2)/2, y=(D2–D1)2/4.

, w=p(D1+D2)/2, y=(D2–D1)2/4.

Длину ремней, концы которых сшивают, увеличивают на необходимую для сшивки величину. За расчетную длину Lp клиновых ремней принимают длину на уровне нейтральной линии, проходящей через центр тяжести сечения ремня.

Угол обхвата a на малом шкиве для открытых передач равен

a=180°–2g=180°–  =180°–

=180°–  .

.

Угол между ветвями ремня

2g=180°–a.

Основными критериями работоспособности передач трением являются тяговая способность передачи и долговечность ремня. Критериями работоспособности зубчато-ременной передачи является прочность ремня и его долговечность.

Долговечностью ремня называется его свойство сохранять работоспособность до наступления предельного состояния. Количественно долговечность ремней оценивается техническим ресурсом, измеряемым чаще всего в часах.

Долговечность ремня в условиях нормальной эксплуатации в основном определяется его сопротивлением усталости, которое зависит от значения максимального переменного напряжения и частоты циклов изменения напряжений, иначе говоря, от числа изгибов ремня в единицу времени. Частоту циклов изменения напряжений N удобно выражать через число пробегов ремня в секунду, которое обозначим:

П=v/L,

где v – скорость ремня; L – длина ремня. Тогда

N=3600ПzшLh,

где zш – число шкивов в передаче; Lh – ресурс ремня, ч.

Следует отметить, что значительное влияние на долговечность ремня оказывает диаметр меньшего шкива, поэтому устанавливаются минимально допустимые диаметры шкивов. При уменьшении диаметра шкива увеличиваются напряжения изгиба и резко возрастает температура ремня из-за внутреннего трения.

Ориентировочно долговечность приводных ремней можно обеспечить, ограничив число пробегов ремня в секунду по условию:

П=v/L<[П],

где v – скорость ремня; L – длина ремня; [П] – допускаемое число пробегов ремня; для плоских ремней [П]<5 с–1, для клиновых [П]<15 с–1, для поликлиновых [П]<30 с–1, для плоских синтетических ремней [П]<50 с–1.

Плоскоременные передачи (рис. 88, б) предпочтительны при больших межосевых расстояниях; кроме того, они сравнительно дешевы, ремни их обладают большой гибкостью и повышенной долговечностью, шкивы просты по конструкции. Плоские ремни бывают кожаные, шерстяные, хлопчатобумажные, резинотканевые и синтетические.

Рабочими поверхностями ремня клиноременной передачи являются его боковые стороны.

Обычно клиноременная передача (рис. 88, в) представляет собой открытую передачу с одним или несколькими ремнями. По сравнению с плоскоременными клиноременные передачи обладают большей тяговой способностью. Однако у стандартных клиновых ремней большие потери на трение и напряжения изгиба, а конструкция шкивов сложнее.

Клиноременные передачи широко используют в индивидуальных приводах мощностью до 400 кВт.

Поликлиновые ременные передачи не имеют большинства недостатков, присущих клиноременным, но сохраняют достоинства последних. Поликлиновые передачи обладают большой демпфирующей способностью.

Клиновые приводные ремни выполняют бесконечными резинотканевыми конструкции трапецеидального сечения с углом

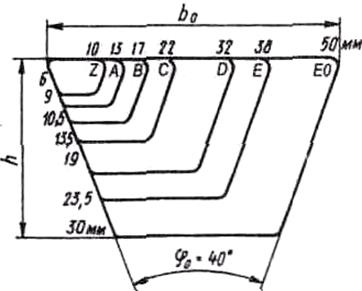

Рис. 90

Рис. 90

| клина j=40°. В зависимости от отношения ширины b0 большего основания трапеции к ее высоте h клиновые ремни бывают (рис. 90): нормальных сечений (b0/h»1,6); узкие (b0/h»1,2); широкие (b0/h»2,5 и более; применяют для клиноременных вариаторов). |

| Круглоременные пе-редачи (рис. 88, д) приме-няют при небольших мощ-ностях, например, в при-борах, настольных стан-ках, машинах домашнего обихода и т. п. В зубчато-ременных передачах бесконечный |  Рис. 91

Рис. 91

|

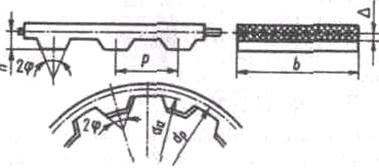

плоский ремень, имеющий на внутренней поверхности зубья трапецеидальной формы, входит в зацепление с зубчатым шкивом (рис. 91). По сравнению с другими видами ременных передач зубчато-ременные передачи обладают рядом преимуществ: отсутствие скольжения, малые габариты, небольшие нагрузки на валы и их опоры (немного превышающие или равные окружной силе), незначительная вытяжка ремня и высокий КПД.

Зубчато-ременные передачи применяют при мощностях до 100 кВт и более. Передачи зубчатым ремнем обычно служат в качестве понижающих в приводах от электродвигателей к приемным валам машин, например металлорежущих станков.

Общие требования, которые предъявляются к материалам приводных ремней, заключаются в следующем: достаточно высокое сопротивление усталости, статическая прочность и износостойкость, высокий коэффициент трения, эластичность (малая жесткость при растяжении и изгибе), а также невысокая стоимость и недефицитность.

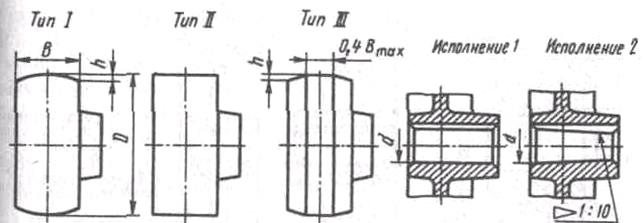

Основные конструктивные элементы шкива ременной передачи (рис. 92): обод, несущий ремень; ступица, насаживаемая на вал; диск или спицы, соединяющие обод со ступицей.

Материалами для шкивов ременных передач могут быть: чугун, сталь, легкие сплавы, пластмассы и дерево.

Чугунные шкивы наиболее распространены; они изготовляются из серого чугуна и применяются при окружных скоростях до 30 м/с; для шкивов из модифицированного чугуна эта скорость может быть выше (до 45 м/с).

Стальные шкивы могут быть литыми, сварными или точеными. Стальное литье может применяться при окружных скоростях до 45 м/с; сварные шкивы допускают скорость до 60 м/с.

Рис. 92

Шкивы из алюминиевых сплавов имеют среди металлических шкивов минимальную массу и могут использоваться при скоростях до 100 м/с, так как малая плотность этих сплавов значительно снижает центробежные нагрузки.

Неметаллические шкивы имеют малую массу, высокий коэффициент трения ремня о шкив, но теплопроводность и износостойкость их ниже, чем у металлических шкивов.

Натяжные устройства. Необходимым условием работы ременных передач трением является предварительное натяжение ремня, которое должно сохраняться во время эксплуатации. Для компенсации отклонений от номинала по длине ремня, его удлинения во время эксплуатации, а также для свободной установки новых ремней и создания их предварительного натяжения в передачах предусматривается регулировка межосевого расстояния и установка натяжных устройств.

Натяжные устройства можно классифицировать следующим образом: устройства периодического действия, в которых натяжение ремня регулируется винтами; устройства постоянного действия, в которых натяжение поддерживается постоянным за счет силы тяжести или усилия упругого элемента; устройства автоматические, обеспечивающие регулирование натяжения ремня в зависимости от нагрузки.

Натяжные устройства периодического действия реализуются двух типов: а – регулировка межосевого расстояния осуществляется перемещением электродвигателя по салазкам с помощью винта; б – регулировка осуществляется перемещением электродвигателя, установленного на качающейся платформе, регулируемой винтом.

В клиноременных передачах, допускающих значительно меньший угол обхвата малого шкива, натяжные ролики применяют лишь при невозможности регулировки межосевого расстояния; ролик рекомендуется располагать с внутренней стороны ремня, в противном случае ремень будет изгибаться в двух направлениях и возникнет необходимость применения ремня шестигранного (сдвоенного клинового) сечения.

В конструкциях передач наименьшее значение межосевого расстояния должно соответствовать длине ремня, уменьшенной на 2% при длине ремня до 2 м и на 1% при длине ремня свыше 2 м; наибольшее значение устанавливается из расчета длины ремня, увеличенной на 5,5%.

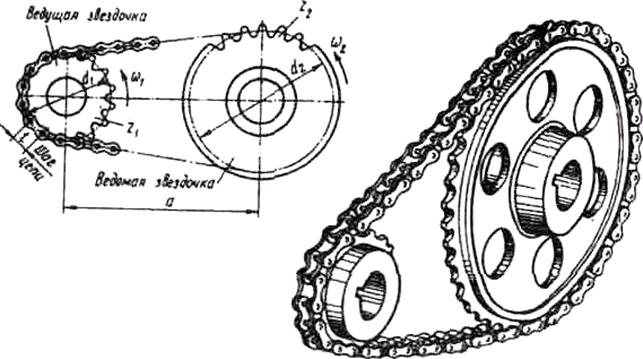

Цепной передачей (рис. 93) называется механизм, служащий для преобразования вращательного движения между параллельными валами при помощи двух жесткозакрепленных на них зубчатых колес – звездочек и надетой на них бесконечной цепи.

Цепь – многозвенная гибкая связь, которая может использоваться для перемещения грузов (тяговые цепи), подвески или подъема и опускания грузов (грузовые цепи), для передачи движения (приводные цепи).

В дальнейшем мы будем рассматривать только приводные цепи, которые используются в цепных передачах.

Рис. 93

Достоинства цепных передач заключаются в том, что они позволяют передавать вращение удаленным (до 8 м) валам, а также приводить в движение одной цепью несколько валов; в цепной передаче отсутствует проскальзывание, а радиальная нагрузка на валы в два раза меньше, чем в ременной передаче; высокий КПД, способность передавать значительные мощности (до нескольких тысяч киловатт).

Недостатки цепных передач: повышенная виброактивность и шум при работе вследствие пульсации скорости цепи и динамических нагрузок; интенсивный износ шарниров вследствие трения и трудностей смазывания, вытягивание цепи вследствие износа шарниров и растяжения пластин.

Цепные передачи широко применяют в металлорежущих и деревообрабатывающих станках, в нефтяном, горном, транспортном, сельскохозяйственном машиностроении и других отраслях. Цепные передачи выполняют как понижающими, так и повышающими; широко известна, например, повышающая передача к заднему колесу велосипеда. Ответственные цепные передачи выполняют закрытыми, заключенными в жесткий корпус, который служит масляной ванной.

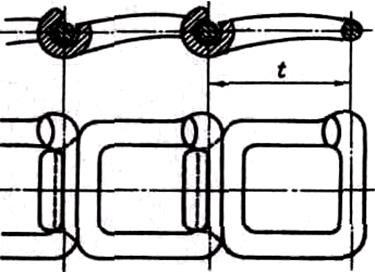

Исходной расчетной характеристикой всех цепей является шаг цепи t, измеряемый по хорде делительной окружности звездочки (рис. 94).

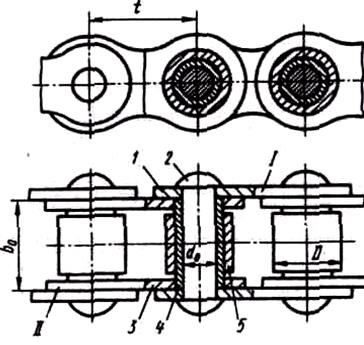

Приводные цепи бывают роликовые, втулочные, зубчатые и фасоннозвенные; первые три вида цепей стандартизованы.

Рис. 94

Рис. 94

| Двухзвездная передача однорядной роликовой цепью состоит из наружного звена I (собранного из двух наружных пластин и валиков, неподвижно закрепленных в отверстиях наружных пластин) и внутреннего звена II (состоящего из двух внутренних пластин, втулок, неподвижно закрепляемых в отверстиях внутренних пластин и |

роликов, свободно надеваемых на втулки). Ролики, перекатываясь по зубьям звездочек, уменьшают их износ.

Наружное и внутреннее звенья в сборе образуют вращательную кинематическую пару. Пластины имеют форму тел равного сопротивления.

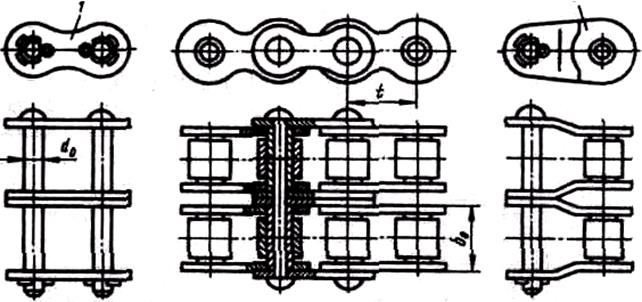

Втулочная цепь (рис. 95) отличается от роликовой тем, что у первой нет роликов, а диаметр валиков и длина втулок несколько больше, благодаря чему при прочих равных условиях среднее давление в шарнирах втулочной цепи меньше. Втулочные цепи дешевле роликовых, но износостойкость их ниже. Роликовые и втулочные цепи могут быть однорядными и многорядными.

Рис. 95

Двухрядная роликовая цепь собирается из элементов однорядной цепи, за исключением валиков. Валики втулочных и роликовых цепей расклепывают, кроме валиков соединительного звена 1, с помощью которого пружинным замком или шплинтами соединяются концы цепи. Если число шагов цепи нечетное, то применяется переходное звено 2.

Согласно ГОСТу, приводные роликовые и втулочные цепи для машин и механизмов изготовляют следующих типов:

ПРЛ – роликовые легкой серии; ПР – роликовые нормальной серии; ПРД – роликовые длиннозвенные; ПРИ – роликовые с изогнутыми пластинами; ПВ – втулочные.

Число рядов цепи указывается цифрой, которая ставится перед обозначением, например:

Цепь 3ПР–25,4–170,1 ГОСТ 13568–75 – трехрядная приводная роликовая цепь нормальной серии с шагом 25,4 мм и разрушающей нагрузкой 170,1 кН.

Применение многорядных цепей значительно уменьшает габариты передачи в плоскости, перпендикулярной осям.

Втулочные цепи, согласно стандарту изготовляют одно- и двухрядными с шагом 9,525 мм; эти цепи применяют, например, в автомобилях и мотоциклах.

Длиннозвенные роликовые цепи имеют звенья двойного шага, поэтому они легче и дешевле других и применяются при малых скоростях, в частности, в сельскохозяйственном машиностроении.

Роликовые цепи с изогнутыми пластинами обладают повышенной податливостью (пластины работают на изгиб) и поэтому их применяют при динамических нагрузках, например, частых реверсах, ударах и т. д.

Кроме вышеуказанных стандартизованы роликовые приводные цепи для буровых установок, которые предназначены для работы в быстроходных передачах; пластины цепи имеют защитное или защитно-декоративное покрытие.

Пластины втулочных и роликовых цепей изготовляют из закаливаемых до невысокой твердости сталей, валики и втулки – из цементуемых сталей, а ролики – из тех и других с закалкой до высокой твердости.

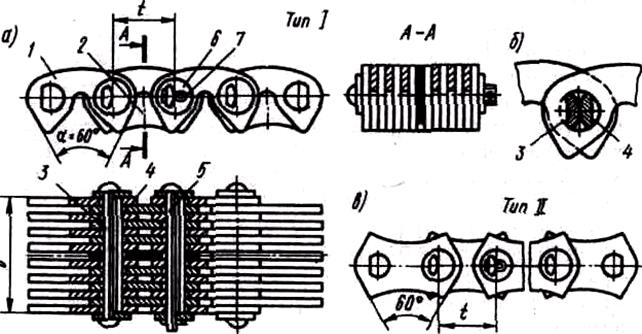

Зубчатые цепи с шарнирами качения (рис. 96) изготовляют согласно ГОСТу. Зубчатая цепь типа I (с односторонним зацеплением), состоящей из рабочей пластины, направляющей пластины, предотвращающей сползание цепи со звездочки; удлиненной призмы, внутренней призмы, соединительной призмы, шайбы и шплинта. Пластины цепи имеют зубообразную форму, рабочие грани пластин расположены под углом 60°.

Зубчатая цепь типа II (с двусторонним зацеплением) предусмотрена стандартом для цепей с большими шагами.

Зубчатые цепи по сравнению с роликовыми работают более плавно и с меньшим шумом, обеспечивают высокую кинематическую точность, обладают большей надежностью и нагрузочной способностью. Зубчатая цепь с одним и тем же шагом может быть использована в большом диапазоне мощностей за счет изменения рабочей ширины в значительных пределах. Такие цепи имеют высокий КПД (до 0,98), менее подвержены вытягиванию, но их масса

Рис. 96

и стоимость значительно больше, чем у роликовых цепей. Зубчатые цепи целесообразно применять при больших значениях передаваемой мощности и высокой скорости движения цепи, которая допускается до 35 м/с.

Пример обозначения приводной зубчатой цепи типа I с шагом t=19,05мм, с разрушающей нагрузкой 74 кН и рабочей шириной b=45 мм: Цепь ПЗ-1-19,05-74-45 ГОСТ 13552–81*.

Пластины зубчатых цепей изготовляют из стали 50, обеспечивая твердость 38...45 НRCэ, а призмы из сталей 15 или 20 с последующей цементацией и закалкой до твердости 52...60 НRCэ.

| Фасоннозвенные цепи (рис. 97) применяют при малых скоростях в условиях плохой смазки и защиты, при отсутствии жестких требований к габаритам передачи, например, в сель-скохозяйственных машинах. Крючковая цепь допускает свободное разъединение звеньев. Звенья фасонно-звенных цепей отливают из ковкого чугуна и в даль-нейшем не обрабатывают; |

Рис. 97

Рис. 97

|

звенья крючковой цепи могут быть штампованными из полосовой стали.

Звездочки роликовых и втулочных, а также зубчатых цепей профилируют и изготовляют в соответствии с государственными стандартами.

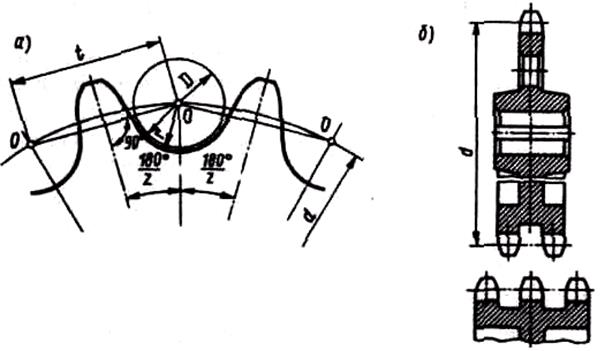

Стандартный профиль зубьев звездочки для роликовой цепи изображен на рис. 98, а, где d – диаметр делительной окружности звездочки, t – шаг цепи, D – диаметр ролика; радиус впадины звездочки r=0,5025D + 0,05 мм. На рис. 98, б показаны конструкции звездочек для одно-, двух- и трехрядной цепи.

Рис. 98

Материалами для изготовления звездочек служит чугун (серый, ковкий, антифрикционный, высокопрочный) – для звездочек с большим числом зубьев и для цепей сельхозмашин; стали цементуемые – при динамических нагрузках; стали закаливаемые – при работе без резких толчков и ударов. Кроме того, для изготовления звездочек применяют пластмассы и композиционные материалы.

Диаметр делительной окружности звездочки, на которой располагаются оси шарниров, равен

,

,

где t – шаг цепи; z – число зубьев звездочки.

Передаточное отношение цепной передачи:

i=w1/w2=z2/z1,

где w1, w2, z1, z2 – угловые скорости и числа зубьев ведущей и ведомой звездочек.

Так как  , то передаточное отношение i нельзя определять как отношение диаметров делительных окружностей звездочек.

, то передаточное отношение i нельзя определять как отношение диаметров делительных окружностей звездочек.

Передаточное отношение, вычисленное по вышеприведенным формулам, является средним за оборот; в пределах поворота звездочки на угловой шаг 360°/z мгновенное передаточное отношение не остается постоянным.

За один оборот звездочки цепь проходит путь zt (рис. 76), а время одного оборота равно 2p/w, тогда средняя скорость цепи v равна

v=wzt/2p=nzt/60,

где t – шаг цепи; п – частота вращения; w – угловая скорость звездочки.

С уменьшением числа зубьев звездочки увеличивается скорость и сила ударов, возрастают колебания передаточного отношения и

| увеличиваются дина-мические нагрузки в передаче. Кроме того, с уменьшением числа зубьев звездочки уве-личивается угол отно-сительного поворота соседних звеньев, что способствует изнаши-ванию шарниров. По-этому числа зубьев малой звездочки огра-ничивают допускае-мыми минимальными значениями, несмотря |  Рис. 99

Рис. 99

|

на то, что с уменьшением числа зубьев звездочек уменьшаются габариты передачи.

Минимальное число зубьев малой звездочки для роликовых и втулочных цепей определяют в зависимости от передаточного числа i по эмпирической формуле:

z1min=29–2i;

для зубчатых цепей z1min принимается на 20...30% выше.

Число зубьев большой звездочки z2≈iz1. Следует отметить, что при нечетном числе зубьев хотя бы одной из звездочек и четном числе звеньев цепи изнашивание зубьев и шарниров более равномерно.

В результате изнашивания шарниров шаг цепи увеличивается и может произойти нарушение работы передачи, когда шарниры будут попадать не во впадину, а на окружность вершины зубьев звездочки, что приводит к соскакиванию или разрыву цепи. Этот процесс резче проявляется на звездочках с большим числом зубьев, поэтому максимальное число зубьев тоже ограничивают: для втулочных и роликовых цепей z2max≤120; для зубчатых цепей z2max≤140 (для стандартных передач z=17...96).

Плавность, долговечность и бесшумность работы цепной передачи в значительной степени зависят от величины шага цепи; чем меньше шаг, тем меньше динамические нагрузки и выше качество работы передачи. Вместе с тем статическая прочность и нагрузочная способность цепей возрастают с увеличением шага, так как увеличиваются размеры деталей, составляющих шарниры цепи. Поэтому величина шага цепи ограничивается максимально допускаемым значением угловой скорости малой звездочки.

Ориентировочно оптимальное межосевое расстояние цепной передачи выбирают в зависимости от шага цепи обычно в пределах а=(30...50)t (меньшие значения при малых передаточных числах). Максимальное значение межосевого расстояния ограничивается amax≤80t во избежание чрезмерного натяжения цепи силой собственной тяжести. Минимальное значение межосевого расстояния ограничивается условием обеспечения угла обхвата цепью меньшей звездочки a≥120°; а≈25t.

При оптимальном межосевом расстоянии ведущая ветвь цепи может располагаться над ведомой или под нею; при значениях, близких к максимальным или минимальным, ведущая ветвь должна находиться над ведомой во избежание соприкосновения ветвей или захлестывания лишних зубьев провисающей ведомой ветвью.

Число звеньев цепи предварительно определяется по формуле

Чтобы не применять переходное звено, расчетное число звеньев цепи должно быть округлено до четного числа. Длина цепи

L=zцt.

Окончательное значение межосевого расстояния равно

В передачах с нерегулируемым межосевым расстоянием для обеспечения необходимого провисания цепи устанавливают монтажное межосевое расстояние, которое меньше расчетного на (0,002...0,004)а; при значительной вытяжке цепи за счет износа шарниров удаляют необходимое количество звеньев.

Для компенсации удлинения цепи опоры одного из валов иногда делают регулируемыми или применяют оттяжные звездочки или нажимные ролики, которые ставят на ведомую ветвь цепи. Стрела провисания допускается до 0,02а при угле наклона передачи к горизонту до 40° включительно и до 0,015а – при наклоне свыше 40°, где а – межосевое расстояние.

Основным критерием работоспособности приводных цепей является износостойкость их шарниров. Долговечность втулочных и роликовых цепей, подобранных по критерию износостойкости, может быть 2000..5000 часов и более; цепные передачи с зубчатыми цепями имеют срок службы 8000...10 000 часов. Для закрытых передач, работающих при значительных внешних динамических нагрузках, критерием работоспособности может быть сопротивление усталости элементов цепи, причем усталостному разрушению в первую очередь подвержены пластины.

Расчет передач с втулочными и роликовыми цепями. Как показывают теоретические и экспериментальные исследования, нагрузочная способность цепи прямо пропорциональна давлению в шарнирах, а долговечность – обратно пропорциональна. Поэтому в основу расчета цепных передач положено условие, по которому можно вести проверочный расчет передачи:

p=KFt/(mAon)≤[р],

где р – расчетное среднее давление в шарнире; Ft=2T/d – передаваемая окружная сила; Т – крутящий момент; d – диаметр делительной окружности звездочки (если задана мощность Р передачи, то Ft=P/v, где v – скорость цепи); Aon≈(0,25...0,28)t2 – площадь проекции опорной поверхности шарнира; [р] – допускаемое среднее давление в шарнирах, установленное для типовой передачи, работающей в средних условиях эксплуатации, при постоянной нагрузке и долговечности 3000...5000 часов; K – коэффициент эксплуатации, учитывающий конкретные особенности рассчитываемой передачи; т – число рядов цепи.

Коэффициент эксплуатации

K =K1K2K3K4K5K6,

где K1 – коэффициент динамичности нагрузки; K2 – коэффициент, учитывающий межосевое расстояние; K3 – коэффициент, учитывающий способ смазывания; K4 – коэффициент режима работы; K5 – коэффициент, учитывающий наклон межосевой линии к горизонту; K6 – коэффициент монтажа передачи.

При проектном расчете ориентировочное значение шага цепи t определяется по формуле

,

,

где Т1 – крутящий момент на ведущей звездочке, имеющей число зубьев z1, m – число рядов цепи.

При расчете передач с роликовыми цепями следует ориентироваться на применение цепей типа ПРЛ как самых экономичных; цепи типа ПР имеют большую нагрузочную способность, но они вдвое дороже. Во всех случаях предпочтительной является однорядная цепь; многорядных цепей следует по возможности избегать.

Расчет передач с зубчатыми цепями. В соответствии со стандартом число зубьев меньшей звездочки z1≥17; при выборе z1 следует учитывать, что с его увеличением давление в шарнире, шаг и ширина цепи уменьшаются, а долговечность ее увеличивается.

Для зубчатых цепей с шарнирами качения значение шага выбирается ориентировочно в зависимости от максимально допускаемой угловой скорости меньшей звездочки.

При проектном расчете по выбранному шагу t, передаваемой мощности Р и скорости v цепи определяют ее ширину b по формуле

b≥25·10–8K1KvP/(tv2/3),

где K1 – коэффициент динамичности нагрузки; Kv – коэффициент скорости, учитывающий снижение нагрузочной способности из-за центробежных сил.

Расчетную величину b округляют до ближайшего стандартного значения.

Усилия в передаче. В цепной передаче в отличие от ременной предварительное натяжение обычно не требуется, поэтому силы F1 и F2, действующие на ведущую и ведомую ветви цепи, равны

F1=Ft+Fq+Fv; F2=Fq+Fv,

где Ft=2T/d – окружная сила; Fq=kf qga – натяжение от провисания ведомой ветви цепи; q – масса одного метра цепи; g – ускорение свободного падения; а – межосевое расстояние; kf – коэффициент провисания цепи; Fv=qи2 – натяжение от центробежных сил, где v=wzt/2p=nzt/60 – скорость цепи.

Влияние на натяжение цепи динамических нагрузок учитывается в расчетах введением коэффициента динамичности K1.

При средних скоростях движения цепи (до 15 м/с) нагрузка R на валы цепной передачи равна

R=kFt,

где k=1,15 для горизонтальной и k=1,05 для вертикальной передачи. Эту силу можно считать направленной по линии центров.

В ответственных передачах цепи проверяют на статическую прочность по формуле

sц=Q/(K1Ft+Fq+Fv)≤[sц],

где Q – разрушающая нагрузка; [sц] – допускаемый коэффициент запаса статической прочности цепи ([sц]=10...20 для втулочных и роликовых цепей; [sц]=20...40 для зубчатых цепей; данные для средних скоростей и средних сроков службы цепи; большие значения для более тяжелых цепей).

Дата добавления: 2020-07-18; просмотров: 940;