Котлетоформовочные и другие машины и механизмы для обработки мяса и рыбы

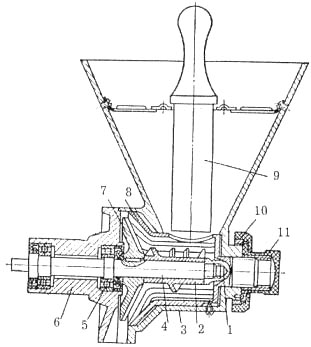

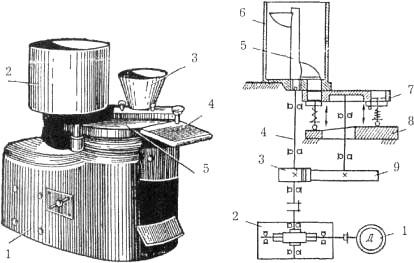

Размолочный механизм МИ (рис. 7.5) предназначен для измельчения твердых хрупких сухих продуктов, сухарей, соли, сахара, перца. Состоит из корпуса 3 и крышки-хвостовика 6, в подшипниках 5 которой вращается вал 4. На входящий в корпус конец горизонтального вала со шпонкой надеты терочный (размолочный) диск 7 с рифленой поверхностью и шнек 2. К терочному диску шнек прижимается специальной гайкой 1. В корпус вставляется терочный барабан 8, имеющий рифленую поверхность. На выступающую из корпуса резьбовую часть терочного барабана навинчивается регулировочная гайка 11, при вращении которой происходит перемещение барабана вдоль оси вала. В результате этого перемещения меняется зазор между барабаном и терочным диском и соответственно изменяется степень измельчения продукта.

Рис. 7.5. Размолочный механизм МИ

Положение регулировочной гайки фиксируется нажимной гайкой 10. В загрузочной воронке, выполненной как одно целое с корпусом, крепится предохранительная заслонка, на которую опирается толкатель 9.

Принцип действия. Из загрузочной воронки продукт попадает в камеру обработки, предварительно измельчается шнеком и подается им в зазор между неподвижным терочным барабаном и вращающимся терочным диском, где происходит его окончательное измельчение. Измельченный продукт высыпается в разгрузочное отверстие.

Правила эксплуатации размолочного механизма. Хвостовик размолочного механизма вставляют в гнездо универсального привода и закрепляют винтами, затем надевают и закрепляют гайками-звездочками корпус с воронкой, а под разгрузочное отверстие подставляют приемочную тару. Степень помола регулируют гайкой Для получения мелкого помола регулировочную гайку поворачивают влево, более крупного — вправо. Крупные сухари предварительно размалывают вручную на более мелкие части так, чтобы они могли захватываться вращающимся шнеком. Для лучшего измельчения сухари рекомендуется подсушивать, поскольку влажный продукт быстро забивает рифленую поверхность терочного барабана.

Перед включением привода проверяют наличие предохранительной заслонки и толкателя, после чего включают привод и проверяют работу машины на холостом ходу Если машина исправна, производят загрузку подготовленного продукта.

Проталкивать продукт руками или какими-либо другими предметами, кроме толкателя, запрещается, так как это может привести к травмированию рук или поломке машины Запрещается также ремонтировать или прочищать разгрузочное отверстие в процессе работы машины.

После окончания работы выключают двигатель, разбирают машину и щеткой удаляют с рабочих поверхностей оставшиеся крошки, а загрузочную воронку и корпус протирают сухой тканью.

Возможные неисправности размолочных механизмов и способы их устранения приведены в табл. 7.2.

Таблица 7.2

Неисправности размолочных механизмов и способы их устранения

| Неисправности | Причины | Способы устранения |

| Продукт плохо размалывается | Забились зубья терочного барабана и диска | Остановить привод и прочистить рифленую поверхность |

| Влажный продукт | Просушить продукт | |

| Не обеспечивается мелкий помол | Большой зазор между терочным барабаном и диском | Повернуть регулировочную гайку влево |

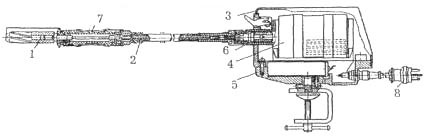

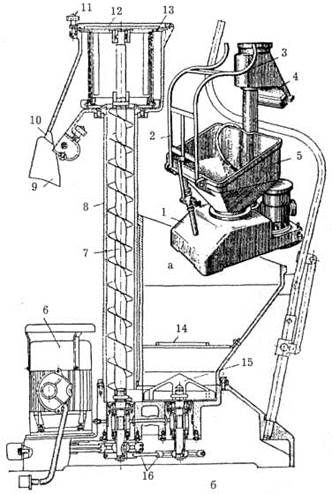

Рыбоочистительная машина РО-1М (рис. 7.6) предназначена для очистки рыб чешуйчатых пород от чешуи и рыб осетровых пород от жучков. Корпус машины 5 крепится к поверхности стола с помощью кронштейна. Внутри корпуса находится электродвигатель 4, который включается в сеть с помощью штепсельного разъема 8, который закрыт крышкой 3. Рабочими органами являются скребки 1, с разным числом продольных спиралей для рыб чешуйчатых и осетровых пород.

Рис. 7.6. Рыбоочистительная машина РО-1М

Скребок — это металлическая фреза, на поверхности которой по винтовой линии расположены зубцы. Конец скребка имеет шероховатую поверхность для очистки труднодоступных мест. Сверху скребок закрыт предохранительным кожухом для предотвращения разбрасывания чешуи, а также для защиты рук работника.

Ручка скребка 7 изготавливается из электроизоляционного материала и имеет круглую форму. Скребок навинчивается на расположенный в рукоятке валик и приводится в движение от электродвигателя с помощью гибкого вала 2 через электроизоляционную муфту 6.

Гибкий вал состоит из резинового шланга, внутри которого проходит стальной тросик. В местах присоединения к электродвигателю и рукоятке гибкий вал защищен от резких перегибов пружинами.

Электродвигатель крепится на столе с помощью кронштейна и может поворачиваться в любую сторону; включается малогабаритным выключателем (тумблером).

Принцип действия. Левой рукой придерживают рыбу за хвостовой плавник, а правой проводят по ней скребком от хвоста к голове Очистив рыбу с одной стороны, ее поворачивают и очищают с другой стороны, а также в труднодоступных местах (у жабр, плавников). Перемещать скребок нужно отрывистыми движениями — это улучшает качество очистки и повышает производительность труда

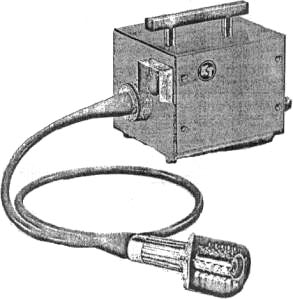

Из импортных рыбочисток на отечественных предприятиях общественного питания распространение получили машины фирмы АО "КОНЕТЕОЛЛИУУС" (Финляндия), но в отличие от РО-1М они не крепятся к столу и имеют ручку для переноса (рис. 7.7)

Правила эксплуатации рыбоочистительных машин. Перед началом работы проверяют надежность крепления электродвигателя к столу и устанавливают скребок с нужным числом зубьев в зависимости от вида рыбы. Выпрямляют и натягивают гибкий вал. Затем подготовленную рыбу помещают на разделочную доску. Включают электродвигатель и проверяют работу на холостом ходу, после чего приступают к очистке рыбы. Запрещается пользоваться рыбоочистителем без предохранительного кожуха.

Рис. 7.7. Рыбочистка фирмы АО "КОНЕТЕОЛЛИУУС" (Финляндия)

После работы скребок промывают. Для этого его опускают в горячую воду при включенном электродвигателе, затем электродвигатель выключают, а скребок разбирают, вытирают и смазывают растительным маслом.

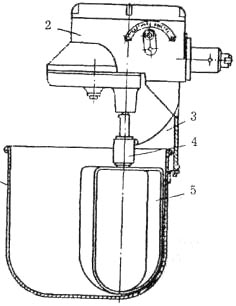

Механизм для перемешивания фарша к многоцелевому механизму МС 4-7-8-20 (рис. 7.8) приводится в действие универсальным приводом типа ПУ-0,6. Для перемешивания фарша к кронштейну 3 многоцелевого механизма 2 крепится стальной бачок 1 с двумя ушками, которыми он опирается на кронштейн. Крепятся ушки двумя откидными болтами. Кроме ушек к бачку приварен уголок, входящий в прорезь кронштейна и удерживающий бачок от раскачивания. Фарш перемешивается мешалкой 5 при установке переключателя скорости в положение "медленно". Крепление мешалки к рабочему валу производится соединительной муфтой 4, а в некоторых конструкциях — винтом.

Рис. 7.8. Механизм для перемешивания фарша многоцелевого механизма МС 4-7-8-20

Правила эксплуатации фаршемешалок. Перед началом работы производят осмотр универсального привода, проверяют заземление и включают привод вхолостую. Затем проверяют санитарное состояние механизма, наличие предохранительной заслонки в загрузочной воронке и укрепляют корпус фаршемешалки на горловине универсального привода винтами. Вставляют в корпус вал и смазывают его цапфы пищевым несоленым жиром для уменьшения силы трения. После чего закрывают крышку и закрепляют ее гайками. Включают привод и проверяют работу фаршемешалки на холостом ходу. Убедившись в исправности, загружают в камеру необходимое количество продуктов. Время перемешивания должно быть не более 3—4 мин, так как при большем времени происходит отслоение жира, который откладывается на поверхности вала и на стенках камеры.

По окончании работы приподнимают заслонку вверх и готовая масса выталкивается наружу в подставленную тару.

После окончания работы фаршемешалку снимают с привода, разбирают, тщательно освобождают от остатков прилипшего фарша, промывают горячей водой и просушивают. Наружную поверхность протирают фланелью.

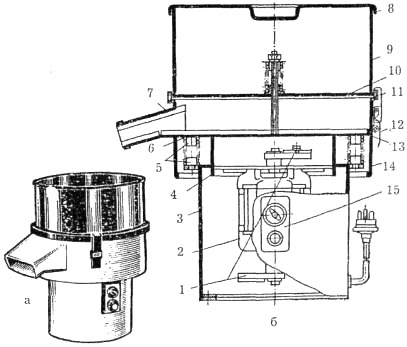

Машина для формовки котлет МФК-2240 (рис. 7.9, а) состоит из литого алюминиевого корпуса 1, электропривода с червячным редуктором, формующего стола 5 с формующими цилиндрами и бункеров для котлетной массы 2 и панировочных сухарей 3.

Загрузочный бункер для котлетной массы представляет собой неподвижный цилиндр, в днище которого имеется небольшое овальное отверстие. Внутри загрузочного бункера установлен вращающийся лопастной винт, направляющий котлетную массу к отверстию в днище бункера.

Вращающийся стол с тремя формующими цилиндрами является основным рабочим органом машины. Внутри формующих цилиндров установлены поршни, которые отводятся находящимися под ними пружинами в крайнее нижнее положение. Под дисковым столом на корпусе машины имеется кольцевой неподвижный копир. По копиру при вращении дискового стола скользят головки штоков поршней. Рядом с дисковым столом на поворотной оси укреплен сбрасыватель котлет. Под воздействием роликов, установленных на внутренней стороне вращающегося дискового стола, планка сбрасывателя поворачивается на 120°, ударяет по торцу отформованной котлеты и возвращается в первоначальное положение; за один поворот стола формуются и сбрасываются три котлеты. Под сбрасывателем крепится приемный лоток 4.

Рис. 7.9. Машина для формовки котлет МФК-2240:

а — общий вид; б — кинематическая схема

Массу изделия изменяют регулировочным винтом, выведенным на поверхность дискового стола. Направление вращения регулировочного винта указано на его головке стрелками и буквами: Б — большая масса, М — меньшая масса. При повороте регулировочного винта по стрелке в сторону буквы Б дисковый стол поднимается, в сторону буквы М — опускается. При этом объемы формующих цилиндров соответственно увеличиваются или уменьшаются.

В круглое отверстие основания бункера для котлетной массы вставляется капроновый конусный бункер для панировочных сухарей. На корпусе машины укреплен пакетный выключатель.

Принцип действия (рис. 7.9, б). При включении машины вращение от электродвигателя 1 через червячный редуктор 2 передается валу 4, на котором закреплена лопасть 5 внутри бункера для фарша б. С помощью зубчатой цилиндрической передачи 3,9 движение передается на второй вал для вращения формующего стола 7.

Вращающийся формующий стол поочередно подводит ячейки с поршнями под бункер с сухарями, бункер с котлетной массой и к сбрасывателю. При этом опорные винты хвостовиков поршней перемещаются по кулачку (копиру) 8, который расположен таким образом, что участок с промежуточной высотой находится под бункером для сухарей, участок с минимальной высотой — под бункером с котлетной массой, а участок с максимальной высотой — у сбрасывателя.

Поршни поочередно опускаются сначала под бункером с сухарями, заполняя ими пространство под поршнем, затем под бункером с котлетной массой, заполняя образовавшееся над поршнем свободное пространство. Глубина опускания поршня зависит от положения регулировочного винта и планки. Регулировка позволяет изменять массу изделий от 45 до 95 г.

При дальнейшем вращении стола хвостовики поршней, скользя по участку подъема кулачка, поднимают поршни и выталкивают изделие на поверхность стола под сбрасыватель. Ролик формующего стола поворачивает кулачок сбрасывателя и изделие сталкивается на приемный лоток. Сбрасыватель одновременно очищает вращающийся стол от крошек. Далее весь цикл движений поршней повторяется.

Правила эксплуатации котлетоформовочных машин. Перед началом эксплуатации машину подготавливают к работе. Для этого на ее корпус устанавливают формующий стол с поршнями и закрепляют его регулировочным винтом. Затем устанавливают бункеры для фарша и панировочных сухарей. В бункере для фарша укрепляют вал с лопастями, а на столе — сбрасыватель После этого включают машину и проверяют ее работу на холостом ходу.

В загрузочный бункер закладывают до 10 кг фарша, а в бункер с конической воронкой — до 400 г сухарей Далее с помощью регулировочного винта устанавливают требуемую массу котлеты и включают электродвигатель.

Первые котлеты взвешивают и с помощью регулировочного винта добиваются необходимой массы. В процессе работы фарш и панировочные сухари своевременно добавляют в бункеры. Готовые котлеты снимают с разгрузочного лотка и выкладывают на посыпанный сухарями противень непанированной стороной вниз.

Во время работы машины запрещается рукой проталкивать в бункеры фарш и сухари.

После работы машину частично разбирают. Детали ее промывают горячей водой и просушивают, корпус машины протирают влажной тканью.

Технические характеристики машин и механизмов для обработки мяса и рыбы приведены в табл. 7.3.

Таблица 7.3

Технические характеристики машин и механизмов для обработки мяса и рыбы

| Машина, сменный механизм | Марка | Производительность, кг/ч | Мощность электродвигателя, кВт | Габаритные размеры, мм | Масса, кг |

| Машина для измельчения мяса | МИМ-82 | 1,1 | 840x310x420 | ||

| МИМ-300 | 1,5 | 680x370x950 | |||

| МИМ-600 | 2,2 | 840x450x950 | |||

| Механизм для измельчения мяса | МС 2-70 | 0,6 | 840x450x950 | 6,5 | |

| ММ | 1,1 | 310x310x200 | |||

| Машина для рыхления мяса | МРМ-15 | 1800* | 0,25 | 560x260x390 | |

| Механизм для рыхления мяса | МС 19-1400 | 1400* | 0,6 | 375x130x225 | 10,5 |

| МР | 1500* | 1,1/1,5 | 370x130x220 | ||

| Механизм размолочный | МИ | 1,1 | 345x275x365 | ||

| Механизм для нарезки мяса на бефстроганов | МБ | 1,1 | 285x165x405 | 6,5 | |

| Рыбоочистительная машина | РО-1М | 0,05 | — | 5,4 | |

| Многоцелевой механизм | МС 4-7-8-20 | — | 0,6 | 580x660x480 | 27,4 |

| Машина для формовки котлет | МФК-2240 | 2240* | 0,4 | 610x392x630 |

* Данные, отмеченные звездочкой, — шт./ч.

Вопросы для самоконтроля.

1.Опишите принципиальное устройство мясорубки.

2.Назовите рабочие инструменты мясорубки.

3.Выполните алгоритм сборки мясорубки для мелкой рубки.

4.Сформулируйте правила безопасной эксплуатации котлетоформовочной машины.

5.Назовите цель использования гребенок и серег в мясорыхлителе.

6.Изобразите кинематическую схему рыбоочистителя.

ГЛАВА 8. Машины и механизмы для обработки муки, приготовления теста и кремов

На предприятиях общественного питания для приготовления различных видов теста и кремов широко применяются просеиватели, тестомесильные и тестораскаточные машины, взбивальные машины и механизмы, приводы специального назначения с комплектом сменных механизмов.

Просеиватели

Машина для просеивания муки МПМ-800 (рис. 8.1) применяется для удаления из муки посторонних примесей, отходов, взрыхления и насыщения ее воздухом, что обеспечивает в дальнейшем лучшую расстойку теста, улучшает припек, а готовые изделия получаются более пышными. Устанавливается машина на крупных предприятиях общественного питания и на специализированных предприятиях (в пекарнях, предприятиях по выпуску национальных хлебобулочных изделий).

Машина напольная. На пустотелой платформе 1 расположен загрузочный бункер 5, внутри которого находится предохранительная решетка 14. На дне бункера на валу укреплена крыльчатка 15 для подачи муки в вертикальную трубу 8 со шнеком 7. В верхней части трубы расположена просеивательная головка, которая представляет собой корпус 3 с вращающимся на валу ситом 13, насаженным на вал шнека. Просеивательная головка закрывается крышкой 12, которая фиксируется с помощью откидного болта 11. К корпусу головки крепится разгрузочный лоток (течка) 4 с магнитной ловушкой 10. На лоток надевается съемный полотняный рукав 9 для направления просеянной муки в тару.

Рис. 8.1. Просеивательная машина МПМ-800: а — общий вид; б — разрез

Приводной механизм состоит из электродвигателя 6, вертикально закрепленного на платформе и двух клиноременных передач 16, передающих вращение на два вертикальных вала. К наружной части корпуса крепится подъемное приспособление 2 для облегчения подъема мешков с мукой в бункер. Рядом с машиной на электрощите размещены автоматический выключатель, магнитный пускатель и кнопочная станция.

Принцип действия. При включении машины в работу вращение с помощью первой клиноременной передачи подается на вертикальный вал со шнеком и просеивательным ситом, а с помощью второй передачи — на вал с крыльчаткой внутри бункера. Загруженная в бункер мука направляется крыльчаткой через окно трубы на вращающийся шнек, подхватывается шнеком и подается в просеивательную головку. Под действием центробежной силы мука проходит через ячейки сита и с помощью скребков выталкивается в разгрузочный лоток. Просыпаясь через лоток, мука очищается от случайно попавших металлических примесей и через рукав ссыпается в подставленную тару. Отходы и посторонние примеси, большие по размерам, чем ячейки сита, остаются на его внутренней поверхности, откуда периодически удаляются.

В перспективе намечен выпуск машин МПМ-800М.

Механизм просеивательный МП работает от универсального привода УКМ. Хвостовик редуктора закрепляется на горловине универсального привода. Одноступенчатая зубчатая коническая передача передает вращение на вертикальный вал, на котором укрепляется барабан с ситом. В комплект просеивателя входят три сита с различными диаметрами отверстий: сито № 1,4 — для просеивания муки, крахмала, соли высшего сорта; сито № 2,8 — для просеивания крупы "Артек", кукурузной № 5, ячневой № 3 и манной круп, сахарного песка, соли; сито № 4 — для просеивания крупного сахарного песка, дробленых круп, кукурузной № 2—4, пшеничной № 1—4, перловой № 1—4 и ячневой № 1—4 круп.

На боковой поверхности барабана расположены скребки 10, выталкивающие муку наружу. Продукты загружаются сверху в бункер 4, внутри которого жестко закреплен конус-рассекатель 5 для равномерного распределения муки внутри сита. Сбоку корпуса находится разгрузочная горловина, на которую надевается рукав.

Принцип действия. При включении в работу просеивательный барабан вращается. Мука, поступающая сверху из бункера, ударяется о конус и отбрасывается на внутреннюю поверхность сита, под действием центробежной силы проходит сквозь его отверстия и высыпается через рукав в подставленную тару.

Малогабаритный просеиватель муки вибрационный МПМВ-300 (рис. 8.2, а, б). Применяется на предприятиях малой и средней мощности. Цилиндрический корпус 14 разделен перегородкой 13 на две части: верхнюю (камера обработки) и нижнюю (машинное отделение). Внутри основания 3 к перегородке снизу с помощью штырей 5 пружинной подвески б и обечайки 4 вертикально закреплен электродвигатель 2, на сквозном валу которого сверху и снизу крепятся два дебаланса 1. Внутри цилиндрического загрузочного бункера 9 закреплено сито 11 с натяжной сеткой 10. Сверху бункер закрыт крышкой 8. Бункер и сито соединяются с корпусом тремя быстродействующими замками 12. Разгрузочная горловина 7 является продолжением перегородки. На панели управления смонтированы выключатель и предохранитель 15.

Рис. 8.2. Малогабаритный просеиватель муки вибрационный МПМВ-300:

а — общий вид; б — разрез

Принцип действия. При включении машины дебалансы, вращающиеся на валу, создают колебания в горизонтальной и вертикальной плоскости, в результате чего сито совершает сложное пространственное колебание, обеспечивающее прохождение через него муки и дальнейшее прохождение ее к загрузочной половине. В комплект входят два сита с ячейками диаметром 1,2 и 1,6 мм.

Правила эксплуатации просеивателей. Перед началом работы в рабочую камеру устанавливают просеивающий барабан и прокручивают его вручную. Выбор номера сита (барабана) зависит, как отмечалось, от характера продукта.

В просеивателе МПМВ-300 для замены сита снимают крышку бункера и пружины натяжения сетки и устанавливают сито так, чтобы нижняя обрезиненная поверхность его опиралась на отбортованный торец корпуса.

Затем закрывают крышку и на горловину надевают парусиновый рукав, под который подставляют тару. После этого машину включают и опробуют на холостом ходу в течение 30—40 с. Просеивательные механизмы предварительно присоединяют к соответствующим приводам и надежно закрепляют.

В просеивателе МПМ-800 подъемник опускают вниз, ставят на него мешок с мукой и поднимают к загрузочному бункеру, затем высыпают в бункер муку и включают просеиватель в сеть.

При просеивании загрузочный бункер должен быть полностью заполнен продуктом во избежание распыления муки. Если мука влажная и в загрузочном бункере образуется свод, его устраняют легким постукиванием по стенкам воронки.

Каждые 25—30 мин машину останавливают, открывают крышку (в машинах МПМ-800 и МПМВ-300) или снимают загрузочный бункер в просеивательных механизмах, вынимают сито и очищают его от непросеявшихся частиц.

Не разрешается снимать крышку, а также проталкивать муку в барабан рукой при включенном двигателе.

По окончании работы просеиватель разбирают и очищают щеткой. Детали, соприкасающиеся с продуктом, для сохранения полировки один раз в неделю протирают фланелью до полного восстановления блеска.

В машине МПМ-800 верхний подшипник скольжения вала шнека, находящийся в камере, ежедневно смазывают пищевым жиром. Наружную поверхность просеивателей протирают сначала сухой, а затем влажной тканью.

Дата добавления: 2020-07-18; просмотров: 1280;